一种致密氮化铝复合材料的制备模具的制作方法

1.本实用新型涉及模具技术领域,具体的是一种致密氮化铝复合材料的制备模具。

背景技术:

2.氮化铝陶瓷具有高热导率、高强度、可靠的电绝缘性、低介电常数、低介电损耗、与si相匹配的热膨胀系数、无毒及良好的化学稳定性等特点,被视为很有发展前景的半导体基板材料和大功率电子器件的封装材料,目前的工艺中,在生产致密氮化铝复合材料都会使用到压铸工艺。

3.现有技术中如申请号2018206830743提供了一种压铸机模具,其具体包括可拆卸的动模板、前模板、静模板以及后模板,通过定位凸块与定位凹槽限定前模板与后模板的安装位置,使前模板与后模板之间的偏移程度在可控范围内。

4.但是该模具也存在一个普遍问题,那就是在压铸完成后,模具内通常也会残留有之前遗留的残留物,而这些残留物通常需要工作人员进行手动清理,否则,就会对下一次的压铸造成影响。

技术实现要素:

5.本实用新型的目的在于提供一种致密氮化铝复合材料的制备模具,以解决上述背景技术中提出的问题。

6.本实用新型的目的可以通过以下技术方案实现:

7.一种致密氮化铝复合材料的制备模具,包括静模板模具,所述静模板模具的一侧设置有动模板模具,静模板模具的内侧壁固定安装有前模板模具,动模板模具的内侧壁固定安装有后模板模具,静模板模具的底部设置有液压杆模具,且动模板模具通过液压杆模具与静模板模具相连;

8.所述静模板模具的侧壁转动相连有翻转机构模具,翻转机构模具的表面套设有用于清理前模板模具与后模板模具的清理机构模具,且清理机构模具与翻转机构模具滑动相连,翻转机构模具的底部且静模板模具的侧壁固定相连有用于限制翻转机构模具转动的挡板模具。

9.进一步的,所述前模板模具的内侧壁开设有成型槽模具,成型槽模具的底部设置有进料槽模具,成型槽模具的内腔中心处设置有推板模具,前模板模具内固定安装有气缸,且推板模具通过气缸与前模板模具活动相连。

10.进一步的,所述成型槽模具的四周均固定安装有限位杆模具,后模板模具的内侧壁开设有与限位杆模具相配合的限位槽,且前模板模具通过限位杆模具与后模板模具固定相连。

11.进一步的,所述翻转机构模具包括两个驱动轴模具,两个驱动轴模具分别位于静模板模具的两侧,驱动轴模具的表面设置有固定转轴模具,固定转轴模具的表面套设有活动杆模具,且活动杆模具通过固定转轴模具与驱动轴模具转动相连,两个活动杆模具远离

驱动轴模具的一端之间设置有滑杆模具,清理机构模具套于滑杆模具的表面,清理机构模具与滑杆模具滑动相连。

12.进一步的,所述清理机构模具包括横移滑块模具,横移滑块模具与滑杆模具滑动相连,横移滑块模具的上下两面均固定安装有高压喷气口模具,高压喷气口模具的一侧设置有吸尘口模具。

13.进一步的,所述滑杆模具的侧壁开设有滑槽模具,横移滑块模具的内侧壁固定相连有内嵌于滑槽模具的限位块模具,且横移滑块模具通过限位块模具与滑杆模具滑动相连。

14.本实用新型的有益效果:

15.1、本实用新型通过设置有清理机构,在致密氮化铝复合材料完成压铸后,将模具打开,这时就可以通过清理机构对模具的内腔进行清理,清理机构沿着模具的一侧移动到另一侧,先通过高压喷气口对模具内侧进行喷气,将沾黏在内侧壁的残留物吹动,然后通过吸尘口将这些残留物吸走,方便快捷;

16.2、本实用新型通过设置有翻转机构,翻转机构安装于静模板的侧壁,而清理机构安装在翻转机构上,通常翻转机构都是在静模板的上方,只有在需要使用到清理机构时,翻转机构才会向下翻转,使得清理机构伸入到模具内,对模板进行清理。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;

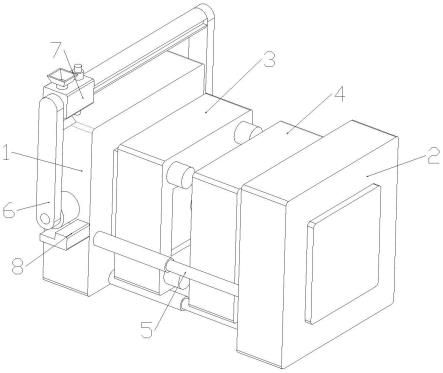

18.图1是本实用新型整体结构示意图;

19.图2是本实用新型前模板的结构示意图;

20.图3是本实用新型清理机构的结构示意图。

21.图中附图标记如下:

22.1、静模板;2、动模板;3、前模板;31、成型槽;32、进料槽;33、推板;34、限位杆;4、后模板;5、液压杆;6、翻转机构;61、驱动轴;62、活动杆;63、固定转轴;64、滑杆;65、滑槽;7、清理机构;71、横移滑块;72、高压喷气口;73、吸尘口;74、限位块;8、挡板。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

24.参照图1所示,一种致密氮化铝复合材料的制备模具,包括可拆卸的安装在压铸机上的静模板1与动模板2,静模板1与动模板2相对设置,静模板1的内侧壁固定安装有前模板3,动模板2的内侧壁固定安装有后模板4,前模板3与后模板4相对设置,静模板1的底部设置有液压杆5,且动模板2通过液压杆5与静模板1相连,可以通过液压杆5将动模板2与静模板1打开;

25.静模板1的侧壁转动相连有翻转机构6,翻转机构6一开始位于静模板1的上方,翻转机构6的表面套设有用于清理前模板3与后模板4的清理机构7,且清理机构7与翻转机构6滑动相连,在每次压铸完成并打开模具后,就可以向下翻转90

°

,这样,就可以将清理机构7翻转进前模板3与后模板4之间,并对其进行清理,翻转机构6的底部且静模板1的侧壁固定相连有用于限制翻转机构6转动的挡板8,在翻转机构6翻转到刚好90

°

的时候,就会触碰到挡板8,通过挡板8对翻转机构6进行阻挡。

26.参照图2所示,前模板3的内侧壁开设有成型槽31,成型槽31的底部设置有进料槽32,成型槽31的内腔中心处设置有推板33,前模板3内固定安装有气缸,且推板33通过气缸与前模板3活动相连,在压铸完成并打开模具后,就可以通过推板33将氮化铝复合材料产品向外推出。

27.成型槽31的四周均固定安装有限位杆34,后模板4的内侧壁开设有与限位杆34相配合的限位槽,且前模板3通过限位杆34与后模板4固定相连,通过限位杆34插入到限位槽内,对前模板3对后模板4进行限位,防止两个模板产生偏移。

28.参照图3所示,翻转机构6包括两个驱动轴61,两个驱动轴61分别位于静模板1的两侧,驱动轴61的表面设置有固定转轴63,固定转轴63的表面套设有活动杆62,活动杆62要高于静模板1,且活动杆62通过固定转轴63与驱动轴61转动相连,两个活动杆62远离驱动轴61的一端之间设置有滑杆64,清理机构7套于滑杆64的表面,清理机构7与滑杆64滑动相连,这样,在活动杆62进行转动的时候,就可以带动清理机构7位于前模板3与后模板4之间。

29.清理机构7包括横移滑块71,横移滑块71内置驱动机构,从而可以让横移滑块71沿着滑杆64进行滑动,横移滑块71的上下两面均固定安装有高压喷气口72,高压喷气口72的一侧设置有吸尘口73,这样,在通过翻转机构6进行转动时,就可以让上下两个高压喷气口72与吸尘口73正对前模板3与后模板4。

30.滑杆64的侧壁开设有滑槽65,横移滑块71的内侧壁固定相连有内嵌于滑槽65的限位块74,且横移滑块71通过限位块74与滑杆64滑动相连。

31.本实用新型的工作原理:模具处于闭合状态,致密氮化铝复合材料从进料槽32进入到成型槽31,并被压铸呈成品后,通过液压杆5打开动模板2,待内部的成品冷却后,通过气缸推动推板33,推板33就可以将成品向外顶出,接着便是对模板的内侧壁进行清理;通过转动活动杆62,在转动到90

°

后被挡板8阻挡,清理机构7就会位于前模板3与后模板4之间,然后启动横移滑块71的内置驱动机构,让横移滑块71沿着滑杆64进行滑动,而高压喷气口72对着模板进行喷气,将附着在内侧壁的残留物吹动,使之松开,接着,通过吸尘口73将这些残留物吸收,从而保持模板内的干净,避免下次压铸成型时,受到干扰。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1