一种用于硅棒边皮的切割装置的制作方法

1.本技术涉及硅材料加工技术领域,具体而言,涉及一种用于硅棒边皮的切割装置。

背景技术:

2.硅是光伏电池的一种重要材料,需要将硅晶圆棒(简称:硅棒)加工成用于光伏电池的硅片,随着硅材料加工技术的发展,硅棒的加工工艺也不在不断优化、迭代。

3.图1示出硅单棒切割示意图,如图1所示,传统的硅材料加工方法,将硅棒100切割成方棒110和边皮120,切割后的方棒110磨抛和倒角后,进行切片加工,得到适用于光伏电池的硅片,切割后的边皮120作为边角料,进行清洗等处理后,可作为生产硅棒的原材料或者作为高效多晶铸锭籽晶材料等使用。

4.然而,将切割后的边皮作为边角料处理,导致硅棒生产成硅片的利用率低。

技术实现要素:

5.为了解决将切割后的边皮作为边角料处理,导致硅棒生产成硅片的利用率低的问题,本技术提供了一种用于硅棒边皮的切割装置。

6.本技术的实施例是这样实现的:

7.本技术实施例提供一种用于硅棒边皮的切割装置,包括:

8.固定机构,固定机构包括第一横梁和第二横梁,且第一横梁和第二横梁平行设置;

9.至少一个切割机构,切割机构包括绕线部件和切割线,切割线缠绕在绕线部件上,其中,切割线用于边皮的切割;

10.驱动机构,驱动机构包括第一驱动部件和第二驱动部件;第一驱动部件固定设置在第一横梁上,第二驱动部件固定设置在第二横梁上;第一驱动部件和第二驱动部件用于驱动绕线部件转动。

11.在一些可能的实施方式中,绕线部件包括第一换向导轮、第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片;

12.第一切割盘片和第二切割盘片之间的第一距离等于第三切割盘片和第四切割盘片之间的第二距离。

13.在一些可能的实施方式中,第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片均通过限位件设置在驱动机构上。

14.在一些可能的实施方式中,切割线依次缠绕在第四切割盘片、第一切割盘片、第一换向导轮、第二切割盘片和第三切割盘片;

15.切割线的第一部分与切割线的第二部分平行,其中,第一部分是切割线在第二切割盘片和第三切割盘片之间的部分,第二部分是切割线在第一切割盘片和第四切割盘片之间的部分。

16.在一些可能的实施方式中,第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片的外周均沿周向开设m个限位凹槽;

17.切割线缠绕在第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片的第n个限位凹槽,其中,n小于等于m,且n和m均为正整数。

18.在一些可能的实施方式中,限位凹槽的第一侧壁和第二侧壁倾斜设置,限位凹槽的底部呈弧状,限位凹槽的底部贴合设置于切割线的外侧;

19.第一侧壁和第二侧壁的倾斜方向均是自限位凹槽的顶部逐渐向限位凹槽的底部倾斜。

20.在一些可能的实施方式中,当切割装置包括多个切割机构时,切割装置还包括传动机构;

21.传动机构设置在相邻的两个切割机构之间,且传动机构通过切割线连接相邻的两个切割机构。

22.在一些可能的实施方式中,传动机构包括第二换向导轮,第二换向导轮设置在第二横梁上;

23.第一换向导论设置在第一横梁上。

24.在一些可能的实施方式中,第一驱动部件包括第一驱动件、第一主辊;第二驱动部件包括第二驱动件、第二主辊;

25.第一驱动件的输出端带动第一主辊转动,第一主辊带动第一切割盘片和第二切割盘片转动;

26.第二驱动件的输出端带动第二主辊连接,第二主辊带动第三切割盘片和第四切割盘片转动。

27.在一些可能的实施方式中,切割线为金刚线。

28.本技术的有益效果;本技术实施例提供用于硅棒边皮的切割装置包括固定机构、驱动机构和至少一个切割机构,其中,固定机构包括第一横梁和第二横梁,且第一横梁和第二横梁平行设置;切割机构包括绕线部件和切割线,切割线缠绕在绕线部件上,其中,切割线用于对边皮的切割;驱动机构包括第一驱动部件和第二驱动部件;第一驱动部件固定设置在第一横梁上,第二驱动部件固定设置在第二横梁上;第一驱动部件和第二驱动部件用于驱动绕线部件转动;本技术实施例通过固定在固定机构上驱动机构带动绕线部件转动,绕线部件带动切割线传动,可实现对边皮的切割,提高硅棒的利用率,减少硅棒生产硅片过程中的边角料。

附图说明

29.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

30.图1示出硅单棒切割示意图;

31.图2示出了本技术一些实施例边皮通过切割装置切割后的结构示意图;

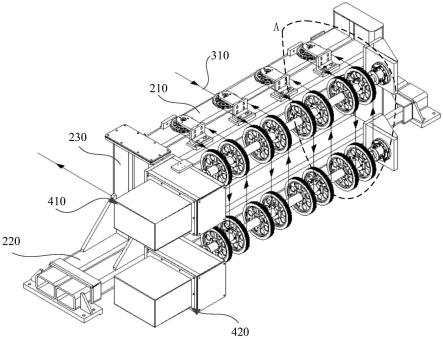

32.图3示出了本技术一些实施例用于硅棒边皮的切割装置的结构示意图

33.图4示出了本技术一些实施例的切割机构的结构示意图;

34.图5示出了本技术一些实施例中驱动机构的机构示意图;

35.图6示出了本技术一些实施例一个切割盘片上限位凹槽的局部放大示意图;

36.图7示出了本技术实施例中通过切割装置对边皮的切割示意图;

37.图8示出了本技术实施例边皮切割前后的对比示意图;

38.其中,100-硅棒;110-方棒;120-边皮;121-已切割边皮;122-第一侧边;123-第二侧边;200-固定机构;210-第一横梁;220-第二横梁;230-竖直梁;300-切割机构;310-切割线;311-第一部分;312-第二部分;320-绕线部件;321-第一切割盘片;322-第二切割盘片;323-第三切割盘片;324-第四切割盘片;3241-限位凹槽;324a-第一侧壁;324b-第二侧壁;324c-限位凹槽的底部;325-第一换向导轮;400-驱动机构;410-第一驱动部件;411-第一伺服电机;412-第一联轴器;413-第一主动轴承座;414-第一主辊;415-第一从动轴承座;420-第二驱动部件;423-第二主动轴承座;424-第二主辊;425-第二从动轴承座;426-第二保护罩;510-第二换向导轮。

具体实施方式

39.为使本技术的目的、实施方式和优点更加清楚,下面将结合本技术示例性实施例中的附图,对本技术示例性实施方式进行清楚、完整地描述,显然,所描述的示例性实施例仅是本技术一部分实施例,而不是全部的实施例。

40.需要说明的是,本技术中对于术语的简要说明,仅是为了方便理解接下来描述的实施方式,而不是意图限定本技术的实施方式。除非另有说明,这些术语应当按照其普通和通常的含义理解。

41.本技术中说明书和权利要求书及上述附图中的术语

″

第一

″

、

″

第二

″

、

″

第三

″

等是用于区别类似或同类的对象或实体,而不必然意味着限定特定的顺序或先后次序,除非另外注明。应该理解这样使用的用语在适当情况下可以互换。

42.术语

″

包括

″

和

″

具有

″

以及他们的任何变形,意图在于覆盖但不排他的包含,例如,包含了一系列组件的产品或设备不必限于清楚地列出的所有组件,而是可包括没有清楚地列出的或对于这些产品或设备固有的其它组件。

43.随着光伏技术的发展,制作光伏电池的重要材料硅的加工工艺也在不断的优化迭代;通过加工将硅棒变成用于光伏电池的硅片,传统的硅材料加工方法,将硅棒切割成方棒和边皮,切割后的方棒磨抛和倒角后,进行切片加工,得到适用于光伏电池的硅片,切割后的边皮作为边角料,进行清洗等处理后,可作为生产硅棒的原材料或者作为高效多晶铸锭籽晶材料等使用。这种将切割后的边皮作为边角料处理,导致硅棒生产成硅片的利用率低。

44.若能将硅棒切方后的带弧状的边皮加工成适用于半片、叠瓦、拼片等技术的条状硅片,既能提高硅棒的利用率,又能节省硅片的加工成本。

45.为了改善硅棒生产成硅片的利用率,本技术实施例提供一种用于硅棒边皮的切割装置,包括固定机构、驱动机构和至少一个切割机构,其中,固定机构包括第一横梁和第二横梁,且第一横梁和第二横梁平行设置;切割机构包括绕线部件和切割线,切割线缠绕在绕线部件上,其中,切割线用于对边皮的切割;驱动机构包括第一驱动部件和第二驱动部件;第一驱动部件固定设置在第一横梁上,第二驱动部件固定设置在第二横梁上;第一驱动部件和第二驱动部件用于驱动绕线部件转动;本技术实施例通过固定在固定机构上驱动机构带动绕线部件转动,绕线部件带动切割线传动,可实现对边皮的切割,提高硅棒的利用率,

减少硅棒生产硅片过程中的边角料。

46.为了便于对本技术实施例中技术方案进一步理解,以下结合一些实施例和附图对用于硅棒边皮的切割装置进行详细说明。

47.图2示出了本技术一些实施例边皮通过切割装置切割后的结构示意图,如图2所示,边皮通过切割第一侧边122和第二侧边123后的得到待加工的已切割边皮121,本技术实施例的切割装置通过切割机构300中缠绕在绕线部件320上的切割线310,实现对边皮的第一侧边122和第二侧边123的切割,这个过程可以称为边皮切方(或者边皮切边)。

48.图3示出了本技术一些实施例用于硅棒边皮的切割装置的结构示意图,图7示出了本技术实施例中通过切割装置对边皮的切割示意图,如图3、图7所示,用于硅棒边皮的切割装置,包括固定机构200、驱动机构400和至少一个切割机构300。

49.其中,固定机构200包括第一横梁210和第二横梁220,且第一横梁210和第二横梁220平行设置。

50.固定机构200是切割装置的机架主体,第一横梁210和第二横梁220之间通过连接部件实现第一横梁210和第二横梁220平行设置,且设置在同一竖直平面内。

51.在一些实施例中,如图3所示,第一横梁210和第二横梁220之间可通过多个竖直梁230实现第一横梁210和第二横梁220平行设置,也可以通过连接板实现第一横梁210和第二横梁220平行设置,本技术实施例对连接部件的结构不做限定。

52.在一些实施例中,第一横梁、第二横梁和连接部件可一体成型,也可是拼焊的框架结构。

53.切割装置中的切割机构300可以是一个也可以是多个;当切割机构300只有一个时,切割装置一次可切割一个边皮;当切割机构300有w个时,切割装置同时可切割w个边皮,其中,w为大于1的正整数。

54.需要说明的是,当切割机构300具有多个时,切割装置还包括传动机构,传动机构设置在相邻的两个切割机构300之间。

55.如图3所示,切割装置可具有四个切割机构300,每个切割机构300包括绕线部件320和切割线310,切割线310缠绕在绕线部件320上,其中,切割线310用于边皮的切割。

56.需要说明的是,四个切割机构300需要设置有三个传动机构,每相邻两个切割机构300之间的传动机构可通过切割线310连接,也就是说,此时的四个切割机构300仅具有一条切割线310。

57.在一些实施例中,也可以给每个切割机构300配置一条切割线310,相互之间独立操作,互不影响。

58.在一些实施例中,切割线310可以是金刚线,也可是其他实现硅材料切割的材料,金刚线是一种表面镶嵌金刚石微粉的电镀金刚细线。

59.图5示出了本技术一些实施例中驱动机构的机构示意图,如图5所示,驱动机构400包括第一驱动部件410和第二驱动部件420;第一驱动部件410固定设置在第一横梁210上,第二驱动部件420固定设置在第二横梁220上;第一驱动部件410和第二驱动部件420用于驱动绕线部件320转动。其中,第一驱动部件410包括第一驱动件、第一主辊414;第二驱动部件420包括第二驱动件、第二主辊424;第一驱动件的输出端带动第一主辊414转动,第二驱动件的输出端带动第二主辊424连接。

60.图4示出了本技术一些实施例的切割机构的结构示意图,图4是图3中a处的放大图,如图4所示,每个切割机构300中的绕线部件320可包括第一换向导轮325、第一切割盘片321、第二切割盘片322、第三切割盘片323和第四切割盘片324;第一切割盘片321和第二切割盘片322设置在第一驱动部件410的第一主辊414上,第三切割盘片323和第四切割盘片324设置在第二驱动部件420的第二主辊424上,第一换向导轮325固定设置在第一横梁210上。

61.在一些实施例中,第一切割盘片321、第二切割盘片322、第三切割盘片323和第四切割盘片324均通过限位件固定设置在驱动机构400上,使得第一切割盘片321和第二切割盘片322之间的第一距离等于第三切割盘片323和第四切割盘片324之间的第二距离。

62.切割线310依次缠绕在第四切割盘片324、第二切割盘片322、第一换向导轮325、第一切割盘片321和第三切割盘片323;切割线310的第一部分311与切割线310的第二部分312平行,其中,第一部分311是切割线310在第二切割盘片322和第三切割盘片323之间的部分,第二部分312是切割线310在第一切割盘片321和第四切割盘片324之间的部分。切割线310的第一部分311和第二部分312是用于切割边皮的部分。

63.其中,第一切割盘片321、第二切割盘片322、第三切割盘片323和第四切割盘片324是相同的切割盘片,位于绕线部件320中的位置不同。

64.第一切割盘片321、第二切割盘片322、第三切割盘片323和第四切割盘片324的外周均沿周向开设m个限位凹槽3241;切割线310缠绕在第一切割盘片321、第二切割盘片322、第三切割盘片323和第四切割盘片324的第n个限位凹槽3241,其中,n小于等于m,且n和m均为正整数。

65.应当理解的是,每个切割盘片上的限位凹槽3241的数量是相同的,且同一个切割盘片的外周上的限位凹槽3241相互之间平行,本技术实施例对相邻的两个限位凹槽3241之间的距离不做限定,例如,第一个限位凹槽与第二个限位凹槽之间的距离可大于、等于或小于第二个限位凹槽与第三个限位凹槽之间的距离。

66.例如,第一个限位凹槽与第二个限位凹槽之间的距离为5cm,第二个限位凹槽与第三个限位凹槽之间的距离可以是5cm、也可以是3cm,还可以是6cm。

67.又例如,若金刚线缠绕在第一切割盘片的第一个限位凹槽,那么在第二切割盘片、第三切割盘片和第四切割盘片上均缠绕在第一个限位凹槽;若金刚线缠绕在第一切割盘片的第三个限位凹槽,那么在第二切割盘片、第三切割盘片和第四切割盘片上均缠绕在第三个限位凹槽;依次类推。

68.随着切割装置的使用,限位凹槽3241会出现磨损,影响边皮切割的精度,需要更换切割线310所在限位凹槽3241,例如,当金刚线缠绕在第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片中的一个或多个第一个限位凹槽出现磨损时,可将金刚线变为缠绕在第一切割盘片、第二切割盘片、第三切割盘片和第四切割盘片的第二个限位凹槽,通过在每个切割盘片上设置相同的限位凹槽,提高切割盘片的使用寿命,提高切割装置的利用率。

69.其中,图6示出了本技术一些实施例一个切割盘片上限位凹槽的局部放大示意图,图6是图5中b处的放大图,如图6所示,限位凹槽3241包括限位凹槽的底部324c、第一侧壁324a和第二侧壁324b;限位凹槽3241的第一侧壁324a和第二侧壁324b倾斜设置,限位凹槽的底部324c呈弧状;第一侧壁324a和第二侧壁324b的倾斜方向均是自限位凹槽3241的顶部

逐渐向限位凹槽的底部324c倾斜,也就是说,限位凹槽3241的顶部宽度大于限位凹槽的底部324c宽图,也可以说,第一侧壁324a和第二侧壁324b的倾斜方向均是向切割盘片的中轴线方向倾斜。

70.应当理解的是,限位凹槽的底部324c呈弧状,限位凹槽的底部324c可贴合设置于切割线310的外侧;限位凹槽的底部324c与切割线310的贴合程度,可以根据切割装置的精度预设,随着限位凹槽的底部324c与切割线310的贴合程度越高,切割装置的精度也越高。

71.切割装置中传动机构包括第二换向导轮510,第二换向导轮510设置在第二横梁220上。图5是另一视角的切割装置的结构示意图,如图5所示,切割装置具有三个第二换向导轮510,且第二换向导轮510设置在第二横梁220上。第二换向导轮510设置在相邻的两个切割机构300之间。

72.如图3所示的切割装置上,金刚线进线后从第四个切割机构300开始缠绕,依次缠绕过第三个第二换向导轮510、第三个切割机构300、第二个第二换向导轮510、第二个切割机构300、第一个第二换向导轮510、第一个切割机构300后出线。

73.第一驱动部件410中的第一驱动件带动第一主辊414转动,第一主辊414带动第一切割盘片321和第二切割盘片322转动;第二驱动部件420中的第二驱动件带动第一主辊414转动,第二主辊424带动第三切割盘片323和第四切割盘片324转动。

74.每个切割机构300中,第一切割盘片321、第二切割盘片322转动带动金刚线的缠绕,经过第一换向导轮325,将金刚线换向,进入第三切割盘片323和第四切割盘片324,第三切割盘片323和第四切割盘片324转动带动金刚线的缠绕,形成高速运动的金刚线网,通过切割装置的水平移动实现对边皮的切割,也可以通过边皮的水平移动实现对边皮的切割。

75.需要说明的是,第一驱动件带动第一主辊414旋转的方向,以及第二驱动件带动第二主辊424旋转的方向均可以是正向或者反向,即从第一驱动件向第一主辊414的视觉角度,第一主辊414可以顺时针旋转,也可以逆时针旋转;在这种双向旋转的基础上带动切割机构300中的所有切割盘片的旋转也是双向的,即切割线310的前进方向也可以是包括两种。

76.第一驱动部件410中的第一驱动件可固定设置在固定机构200上,第二驱动部件420中的第二驱动件也固定设置在固定机构200上,其中,第一驱动件和第二驱动件可以设置在固定机构200的同一侧,也可以分别设置在固定机构200的左右两侧。

77.如图5所示,第一驱动件可以是第一伺服电机411,第一伺服电机411外可设有第一保护罩,第一伺服电机411通过第一联轴器412驱动第一主辊414旋转,第一主辊414的两端分别固定在第一主动轴承座413和第一从动轴承座415上;第一主动轴承座413固定在固定机架的一侧,其外部与第一主辊414的一端相连接;第一从动轴承座415固定在固定机架的另一侧,且与第一主动轴承座413相对设置,其外部与第一主辊414的另一端相连接。

78.第二驱动件可以是第二伺服电机,第二伺服电机外可设有第二保护罩426,第二伺服电机通过第二联轴器驱动第二主辊424旋转,第二主辊424的两端分别固定在第二主动轴承座423和第二从动轴承座425上;第二主动轴承座423固定在固定机架的一侧,其外部与第二主辊424的一端相连接;第二从动轴承座425固定在固定机架的另一侧,且与第二主动轴承座423相对设置,其外部与第二主辊424的另一端相连接。

79.需要说明的是,第一伺服电机411和第二伺服电机可固定设置在固定机构200的连

接部件上的统一侧或不同侧,例如,如图5所示,第一伺服电机411和第二伺服电机在固定机构200的竖直梁230上,且设置在固定机构200的同一侧。

80.如图3所示,金刚线的一种缠绕、走线方式,箭头表示金刚线的缠绕、前进的方向,且切割装置包括一条金刚线。金刚线的进线从第二主辊424的一侧切割机构300的第四切割盘片324进入,绕至第一主辊414的第一切割盘片321,将金刚线引导成竖直方向,即金刚线的第二部分312;金刚线从第一切割盘片321进入固定机构200第一横梁210上的第一换向导轮325,经第一换向导轮325变换前进方向后,进入第一主辊414上的第二切割盘片322后,将金刚线引导再次变为竖直方向后,进入第二主辊424的第三切割盘片323,形成金刚线的第一部分311。金刚线从这个切割机构300的第三切割盘片323进入设置在固定机构200第二横梁220上传动机构的第二换向导轮510,经过第二换向导轮510变换前进方向后,进入另一个切割机构300,以此类推,直到四个切割机构300上的金刚线走完,形成八根竖直方向的切割线310部分,其中,每两根一组,即构成金刚线的第一部分311和第二部分312。最后,金刚线从第二主辊424下绕出,金刚线的进线和出现的方向平行。

81.两组驱动机构400中伺服电机高速旋转驱动主动轴承座,主动轴承座驱动主辊,主辊驱动各切割盘片,切割盘片驱动金刚线,形成高速运动的金刚线网,从而实现对边皮的切割。

82.图8示出了本技术实施例边皮切割前后的对比示意图,如图7、图8所示,边皮经过切割装置后,对边皮的第一侧边和第二侧边的切割后的得到待加工的已切割边皮121。

83.本技术实施例提供用于硅棒边皮的切割装置包括固定机构、驱动机构和至少一个切割机构,其中,固定机构包括第一横梁和第二横梁,且第一横梁和第二横梁平行设置;切割机构包括绕线部件和切割线,切割线缠绕在绕线部件上,其中,切割线用于对边皮的切割;驱动机构包括第一驱动部件和第二驱动部件;第一驱动部件固定设置在第一横梁上,第二驱动部件固定设置在第二横梁上;第一驱动部件和第二驱动部件用于驱动绕线部件转动;本技术实施例通过固定在固定机构上驱动机构带动绕线部件转动,绕线部件带动切割线传动,可实现对边皮的切割,提高硅棒的利用率,减少硅棒生产硅片过程中的边角料。

84.以下段落将对本技术说明书中涉及的中文术语、及其对应的英文术语进行对比罗列,以便于阅读、理解。

85.为了方便解释,已经结合具体的实施方式进行了上述说明。但是,上述在一些实施例中讨论不是意图穷尽或者将实施方式限定到上述公开的具体形式。根据上述的教导,可以得到多种修改和变形。上述实施方式的选择和描述是为了更好的解释原理以及实际的应用,从而使得本领域技术人员更好的使用实施方式以及适于具体使用考虑的各种不同的变形的实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1