一种球铰式顶托钢管支架的制作方法

1.本技术涉及建筑施工技术领域,尤其是涉及一种球铰式顶托钢管支架。

背景技术:

2.承插型盘扣式钢管支架在承插型盘扣式钢管立柱的顶端设置顶托,承插型盘扣式钢管立柱呈轴心受压状态,使承插型盘扣式钢管立柱的承载力大且稳定性好,尤其是用于箱梁模板底部的承重时承重效果稳定;水平杆钢管直接扣在承插型盘扣式钢管立杆的连接盘上固定,因此承插型盘扣式钢管支架搭拆方便。

3.现有的中国公开专利(授权公告号:cn216616849u)中所提到的一种用于混凝土倾斜结构的可调节支架顶托,包括:转换钢管立杆、调高托盘、支撑栓柱、调角度螺母、主支撑扁头钢管、次支撑双扁头钢管、顶部连接装置、可调顶托板;转换钢管立杆的顶部支撑调高托盘以及支撑栓柱,主支撑扁头钢管与可调顶托板和次支撑双扁头钢管连接,次支撑双扁头钢管与调角度螺母连接,支撑栓柱伸入顶部连接装置,调角度螺母与支撑栓柱螺纹配合连接,扭动支撑栓柱以调节与调角度螺母的相对位置,带动次支撑双扁头钢管及主支撑扁头钢管转动,对可调顶托板角度控制。

4.但是在实际使用时,施工场地的地面大都较为崎岖,该专利中所描述的一种用于混凝土倾斜结构的可调节支架顶托,其仅通过一根钢管立杆对整个装置进行支撑,使得装置主体的平衡容易受到崎岖路面的影响,导致装置主体出现倾覆,造成不必要的损失。

技术实现要素:

5.本技术的目的在于:为解决仅通过一根钢管立杆对整个装置进行支撑,使得装置主体的平衡容易受到崎岖路面的影响,导致装置主体出现倾覆的问题,本技术提供了一种球铰式顶托钢管支架。

6.本技术为了实现上述目的具体采用以下技术方案:

7.一种球铰式顶托钢管支架,包括成矩形排列在施工现场的四根支撑柱,所述支撑柱的底部固定连接有底座,所述底座的底部开设有驱动槽,所述驱动槽内部转动连接有螺纹柱,所述螺纹柱的顶部固定连接有锥齿轮一,所述驱动槽的一侧转动连接有锥齿轮二,所述锥齿轮二与锥齿轮一啮合,所述锥齿轮二的一端穿过底座,并固定连接有把手,所述螺纹柱的一端螺纹连接有基座,所述底座的一端滑动连接在基座的内部,相邻的两个所述支撑柱之间通过连接组件进行固定连接。

8.通过采用上述技术方案,首先通过拧紧连接组件将多个支撑柱连接成一个较为稳固的主体,然后根据现场的地势对多个支撑柱组成的主体进行水平调整,通过正向拧紧把手驱动螺纹柱进行转动,并使得螺纹柱带动基座沿着底座的长度方向进行顶出,使得基座的底部与地面贴合,以此方便适配复杂的地势情况。

9.进一步地,所述基座的底端四周均固定连接有挂耳,所述挂耳的一端滑动连接有钉柱。

10.通过采用上述技术方案,通过将钉柱的底端钉入地面,加强了装置主体与地面之间的连接强度,使得装置安装的更加稳定。

11.进一步地,所述支撑柱设置为多个拼接立柱首尾相连,相邻两个所述拼接立柱之间通过法兰盘与连接螺栓进行固定连接。

12.通过采用上述技术方案,通过设置法兰盘将多个拼接立柱组装成支撑柱,以此方便对支撑柱进行拆装,便于运输。

13.进一步地,所述连接组件包括铰接在拼接立柱一侧的连接块,所述连接块的一端转动连接有螺套,所述螺套的一端螺纹连接有滑杆,所述滑杆的一端滑动连接有套杆,所述套杆的一端与相邻拼接立柱一侧安装的螺套螺纹连接。

14.通过采用上述技术方案,通过设置滑杆与套杆的配合使用,使得连接组件可以根据不同实际需求调整多个支撑柱组合的支撑范围,提高了装置的实用性。

15.进一步地,所述套杆的一端安装有固定组件,所述固定组件包括开设在套杆一侧的多个调节孔,所述滑杆的一侧开设有多个螺纹孔,所述套杆的一端设置有多个固定螺栓,所述固定螺栓穿过调节孔,并与螺纹孔螺纹连接。

16.通过采用上述技术方案,当调整好滑杆与套杆的相对位置后,通过将固定螺栓对准相应的调节孔后与螺纹孔进行螺纹连接,以此完成对套杆与滑杆的固定。

17.进一步地,所述支撑柱的顶部固定连接有球铰座,所述球铰座的顶部套设有托盘,所述托盘的底部固定连接有半球体,所述球铰座的顶端开设有半球型凹槽,所述半球体滑动连接在半球型凹槽内部。

18.通过采用上述技术方案,通过设置托盘与半球体、球铰座的配合使用,使得托盘可以绕着球铰座的顶部进行一定角度内的摆动,实现托盘倾斜方向的多角度调节,以此方便与不同弧度的支撑体贴合。

19.进一步地,所述托盘的顶部安装有缓冲组件,所述缓冲组件包括开设在托盘顶端的安装槽,所述安装槽的内部滑动连接有顶板,所述安装槽的内部固定连接有阻尼器,所述阻尼器的外围套设有弹簧,所述阻尼器的受力端与顶板相固定。

20.通过采用上述技术方案,通过设置阻尼器与弹簧的配合使用,使得托盘顶部的装置产生震动时,通过顶板将冲击力传递给阻尼器与弹簧进行吸收与缓冲,以此减小装置的震动幅度,提高装置的稳定性。

21.进一步地,所述基座、挂耳、钉柱的表面均涂覆有有机硅防水涂料。

22.通过采用上述技术方案,通过在基座、挂耳、钉柱的表面涂覆有机硅防水材料,提高装置关键部位的防锈蚀能力,同时提高了装置的使用寿命。

23.综上所述,本技术包括以下至少一种有益效果:

24.1.首先通过拧紧连接组件将多个支撑柱连接成一个较为稳固的主体,然后根据现场的地势对多个支撑柱组成的主体进行水平调整,通过正向拧紧把手驱动螺纹柱进行转动,并使得螺纹柱带动基座沿着底座的长度方向进行顶出,使得基座的底部与地面贴合,以此方便根据实际的地势对每根支撑柱的高度进行一定程度上的调整。

25.2.通过设置阻尼器与弹簧的配合使用,使得托盘顶部的装置产生震动时,通过顶板将冲击力传递给阻尼器与弹簧进行吸收与缓冲,以此减小装置的震动幅度,提高装置的稳定性。

附图说明

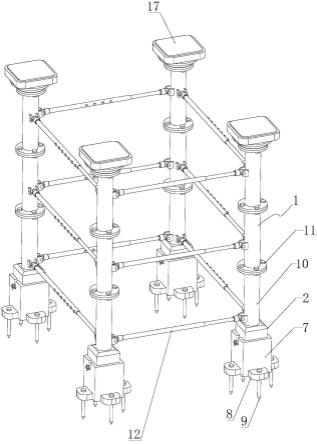

26.图1是本技术中装置主体的立体结构示意图。

27.图2是本技术中基座的内部结构示意图。

28.图3是本技术中部分结构的爆炸图。

29.图4是本技术中连接组件与固定组件的结构示意图。

30.附图标记说明:

31.1、支撑柱;2、底座;3、螺纹柱;4、锥齿轮一;5、锥齿轮二;6、把手;7、基座;8、挂耳;9、钉柱;10、拼接立柱;11、法兰盘;12、连接组件;13、固定组件;14、球铰座;15、托盘;16、半球体;17、缓冲组件;121、连接块;122、螺套;123、滑杆;124、套杆;131、调节孔;132、螺纹孔;133、固定螺栓;171、安装槽;172、顶板;173、阻尼器;174、弹簧。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种球铰式顶托钢管支架。

34.参照图1和图2,一种球铰式顶托钢管支架,包括成矩形排列在施工现场的四根支撑柱1,支撑柱1的底部固定连接有底座2,底座2的底部开设有驱动槽,驱动槽内部转动连接有螺纹柱3,螺纹柱3的顶部固定连接有锥齿轮一4,驱动槽的一侧转动连接有锥齿轮二5,锥齿轮二5与锥齿轮一4啮合,锥齿轮二5的一端穿过底座2,并固定连接有把手6,螺纹柱3的一端螺纹连接有基座7,底座2的一端滑动连接在基座7的内部,相邻的两个支撑柱1之间通过连接组件12进行固定连接。通过转动把手6驱动锥齿轮二5与锥齿轮一4啮合,同时使得螺纹柱3驱动底座2在基座7的内部进行上下移动,从而可以单独调节每根支撑柱1与基座7的顶出长度,以此方便适配复杂的地势情况。

35.参照图1,支撑柱1设置为多个拼接立柱10首尾相连,相邻两个拼接立柱10之间通过法兰盘11与连接螺栓进行固定连接。首先通过拧松法兰盘11将支撑柱1拆分成多个拼接立柱10,以方便运输至指定区域,然后通过法兰盘11将多个拼接立柱10首尾拼接成一个支撑柱1,以此完成对支撑柱1的快速拆装,方便对支撑柱1进行运输,提高了工作效率。

36.参照图1和图2,基座7的底端四周均固定连接有挂耳8,挂耳8的一端滑动连接有钉柱9。通过手动将钉柱9钉入地面,提高了支撑柱1与地面之间的连接强度,提高了支撑柱1的稳固性,以此提高了装置的稳定性。

37.参照图1和图3,支撑柱1的顶部固定连接有球铰座14,球铰座14的顶部套设有托盘15,托盘15的底部固定连接有半球体16,球铰座14的顶端开设有半球型凹槽,半球体16滑动连接在半球型凹槽内部。当托盘15与有弧度的支撑体底部进行贴合时,使得支撑体挤压托盘15的一端,同时使得托盘15带动半球体16在半球型凹槽内部进行滑动,然后使得托盘15绕着球铰座14的顶部倾斜转动至与支撑体贴合的角度,以此方便与不同弧度的支撑体贴合。

38.参照图1和图4,连接组件12包括铰接在拼接立柱10一侧的连接块121,连接块121的一端转动连接有螺套122,螺套122的一端螺纹连接有滑杆123,滑杆123的一端滑动连接有套杆124,套杆124的一端与相邻拼接立柱10一侧安装的螺套122螺纹连接。首选通过设置滑杆123与套杆124的配合使用,方便对两个支撑柱1之间的距离进行调节,同时当两个拼接

立柱10之间的水平高度受到地势影响出现不平时,可以通过连接块121与拼接立柱10之间的铰接关系进行一定程度的适配,以此提高装置的实用性。

39.参照图1和图4,套杆124的一端安装有固定组件13,固定组件13包括开设在套杆124一侧的多个调节孔131,滑杆123的一侧开设有多个螺纹孔132,套杆124的一端设置有多个固定螺栓133,固定螺栓133穿过调节孔131,并与螺纹孔132螺纹连接。通过设置调节孔131与螺纹孔132的配合使用,当调整好滑杆123与套杆124之间的距离后,通过手动将固定螺栓133穿过调节孔131,然后拧紧固定螺栓133与螺纹孔132形成螺纹连接,以此完成对两个拼接立柱10之间距离的固定,提高装置的整体性。

40.参照图1和图3,托盘15的顶部安装有缓冲组件17,缓冲组件17包括开设在托盘15顶端的安装槽171,安装槽171的内部滑动连接有顶板172,安装槽171的内部固定连接有阻尼器173,阻尼器173的外围套设有弹簧174,阻尼器173的受力端与顶板172相固定。当托盘15顶部的支撑体产生晃动时会挤压顶板172,并使得顶板172沿着安装槽171的内部进行上下移动,同时使得顶板172挤压并将受到的冲击力传递给阻尼器173与弹簧174,同时使得阻尼器173与弹簧174将受到的冲击力进行吸收与缓冲,以此减小支撑体产生的震动,提高了装置的稳定性。

41.参照图1和图2,基座7、挂耳8、钉柱9的表面均涂覆有有机硅防水涂料。通过设置有机硅防水材料与装置主体的配合使用,提高装置关键部位基座7、挂耳8、钉柱9的防锈蚀能力,以此提高装置的使用寿命与安全性。

42.本实施例一种球铰式顶托钢管支架的实施原理为:首先通过拧松法兰盘11将支撑柱1拆分成多个拼接立柱10,以方便运输至指定区域,然后通过法兰盘11将多个拼接立柱10首尾拼接成一个支撑柱1。然后通过手动将钉柱9钉入地面,提高了支撑柱1与地面之间的连接强度。接着通过转动把手6驱动锥齿轮二5与锥齿轮一4啮合,同时使得螺纹柱3驱动底座2在基座7的内部进行上下移动,从而可以单独调节每根支撑柱1与基座7的顶出长度,以此方便适配复杂的地势情况。接着当托盘15与有弧度的支撑体底部进行贴合时,使得支撑体挤压托盘15的一端,同时使得托盘15带动半球体16在半球型凹槽内部进行滑动,然后使得托盘15绕着球铰座14的顶部倾斜转动至与支撑体贴合的角度。然后通过设置滑杆123与套杆124的配合使用,使得连接组件12可以根据不同实际需求调整多个支撑柱1组合的支撑范围。接着当调整好滑杆123与套杆124的相对位置后,通过将固定螺栓133对准相应的调节孔131后与螺纹孔132进行螺纹连接,以此完成对套杆124与滑杆123的固定。然后通过设置阻尼器173与弹簧174的配合使用,使得托盘15顶部的装置产生震动时,通过顶板172将冲击力传递给阻尼器173与弹簧174进行吸收与缓冲。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1