晶圆切割刀片的制作方法

1.本实用新型涉及半导体封装技术领域,尤其是涉及一种晶圆切割刀片。

背景技术:

2.芯片封装过程通常是先将来自晶圆前道工艺的晶圆通过减薄划片的工艺,将整片晶圆切割成一个个的单颗芯片,然后将单颗芯片进行一系列的焊接、包封、切割等工序,形成最终的芯片成品。晶圆划片或切割属后道封装测试工序,在半导体芯片制造工艺流程中是必不可少的。晶圆划片的切割方式有两种:激光划片和机械式金刚石刀片划片。目前机械式金刚石刀片划片是主流的划片方式。封装前的晶圆切割和封装后的基板切割,是整个封装过程中不可缺少的重要工序,切割品质的好坏直接影响到产品的质量及性能,切割刀片也会对切割制程中产品品质产生重要影响。

3.现有的晶圆切割刀片,是在圆环状的刀片本体外圈表面上安装一个环形刀头,刀头的刀刃宽度单一,一个刀头只能对应的切割一种宽度的切割道的晶圆,根据切割道的宽度不同,要更换不同宽度刀头才能继续作业,增加了作业时间,降低了工作效率。切割晶圆后,晶圆的切割面只能是平整的单一的竖直平面,若有需要切割面是斜面的情况,需要另外再对晶圆进行加工,比较费时。

4.因此,亟需一项新的晶圆切割刀片,以克服上述现有技术中的不足。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种新的晶圆切割刀片。

6.为解决上述技术问题,本实用新型提供了一种晶圆切割刀片,其包括刀片本体和刀头。刀片本体为圆环形。刀头设置在刀片本体外圈表面。刀头包括并列设置的一个主刀头和多圈副刀头。主刀头为一个环状刀片,多圈副刀头对称设置在主刀头两侧。单圈副刀头沿其径向可升降地连接在刀片本体外圈表面。单圈副刀头的可升降设置,使得整个刀头的切割宽度可以调节,能够应对多种宽度的切割道的晶圆切割。

7.在一些实施方式中,单圈副刀头由多个单独的刀体围绕刀片本体的外圈表面均匀且紧密排列形成。

8.在一些实施方式中,刀片本体外圈表面设有固定平台,主刀头固定连接在固定平台上,副刀头沿其径向可升降地连接在固定平台上。

9.在一些实施方式中,副刀头通过升降件连接在固定平台上,升降件的升降端固定连接副刀头。

10.在一些实施方式中,主刀头和副刀头均为金刚石刀片。

11.本实用新型提供的晶圆切割刀片,与现有技术相比,具有以下有益效果:

12.1、通过设置主刀头和高度可调节的多圈副刀头,使得整个刀头的切割宽度可以调节,根据切割道的宽度调节各圈副刀头的高度,不需要更换不同宽度的刀头就能够应对多

种宽度的切割道的晶圆切割,加快了作业时间,提高了工作效率;

13.2、单圈副刀头由多个单独的刀体围绕刀片本体的外圈表面均匀且紧密排列形成,各刀片通过升降件实现高度调节,整个结构设置的极为巧妙;

14.3、通过合理调节各圈副刀头的高度,将其呈阶梯状对称设置在主刀头两侧时,能够实现晶圆的切割面是斜面,满足了晶圆切割面的多样化需求。

附图说明

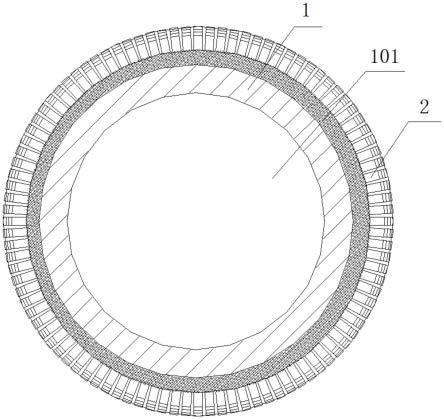

15.图1为本实用新型中晶圆切割刀片侧面的结构示意图;

16.图2为本实用新型中刀头的结构示意图;

17.图3为图1中晶圆切割刀片截面的结构示意图;

18.图4为刀片切割晶圆产品的结构示意图。

具体实施方式

19.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

20.图1为本实施方式提供的晶圆切割刀片侧面的结构示意图,其包括刀片本体1和刀头2。刀片本体1为圆环形,该圆环形的轴孔101与切割机台的切割主轴连接。刀头2设置在刀片本体1外圈表面。

21.本实施方式提供的刀头2的结构示意图如图2所示,刀头2包括并列设置的一个主刀头201和多圈副刀头202。主刀头201为一个环状刀片,多圈副刀头202对称设置在主刀头201两侧。

22.如图3所示,单圈副刀头202沿其径向可升降地连接在刀片本体1外圈表面。单圈副刀头202的可升降设置,使得整个刀头2的切割宽度可以调节,能够应对多种宽度的切割道的晶圆切割。具体的,单圈副刀头202由多个单独的刀体2021围绕刀片本体1的外圈表面均匀且紧密排列形成。单圈副刀头202和主刀头201一样,也是呈现为一个环状的刀片。

23.单圈副刀头202的可升降设置具体为:在刀片本体1外圈表面设置一个固定平台3,主刀头201固定连接在固定平台3上。副刀头202沿其径向可升降地连接在固定平台3上。更具体地,副刀头202中各个单独的刀体2021可以通过多个升降件4连接在固定平台3上,升降件4的升降端分别固定连接各个单独的刀体2021。通过升降件4可以单独调节刀体2021的高度,以实现单圈副刀头202的整体高度。本实施方式中的升降件4可以采用微型伸缩杆。

24.本实施方式中的主刀头201和副刀头202均采用金刚石刀片。

25.本实施方式提供的晶圆切割刀片在实施时,根据晶圆切割道的宽度调节各圈副刀头202的高度。如果切割道的宽度是主刀头201宽度的3倍,那么就调整靠近主刀头201两侧的两圈副刀头202高度,使其高度与主刀头201的高度相等。这样既可实现对切割道的宽度是主刀头201宽度的3倍的晶圆进行切割。而不需要更换不同宽度的刀头2,加快了作业时间,提高了工作效率。

26.在面对晶圆切割面需要是斜面的情况下,如图4所示,通过合理调节各圈副刀头202的高度,将各副刀头202呈阶梯状对称设置在主刀头201两侧时,就能够实现晶圆的切割

面是斜面。斜面的坡度大小也可以通过调整各副刀头202的阶梯状坡度大小来实现,满足晶圆切割面为斜面的多样化需求。

27.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.晶圆切割刀片,其特征在于,包括刀片本体和刀头,所述刀片本体为圆环形,所述刀头设置在刀片本体外圈表面,所述刀头包括并列设置的一个主刀头和多圈副刀头,所述主刀头为一个环状刀片,多圈所述副刀头对称设置在主刀头两侧,单圈所述副刀头沿其径向可升降地连接在刀片本体外圈表面。2.根据权利要求1所述的晶圆切割刀片,其特征在于,单圈所述副刀头由多个单独的刀体围绕刀片本体的外圈表面均匀且紧密排列形成。3.根据权利要求2所述的晶圆切割刀片,其特征在于,所述刀片本体外圈表面设有固定平台,所述主刀头固定连接在固定平台上,所述副刀头沿其径向可升降地连接在固定平台上。4.根据权利要求3所述的晶圆切割刀片,其特征在于,所述副刀头通过升降件连接在固定平台上,所述升降件的升降端固定连接副刀头。5.根据权利要求4所述的晶圆切割刀片,其特征在于,所述主刀头和副刀头均为金刚石刀片。

技术总结

本实用新型公开了一种晶圆切割刀片,其包括刀片本体和刀头。刀片本体为圆环形。刀头设置在刀片本体外圈表面。刀头包括并列设置的一个主刀头和多圈副刀头。主刀头为一个环状刀片,多圈副刀头对称设置在主刀头两侧。本实用新型通过设置主刀头和高度可调节的多圈副刀头,使得整个刀头的切割宽度可以调节,根据切割道的宽度调节各圈副刀头的高度,不需要更换不同宽度的刀头就能够应对多种宽度的切割道的晶圆切割,加快了作业时间,提高了工作效率;通过合理调节各圈副刀头的高度,将其呈阶梯状对称设置在主刀头两侧时,能够实现晶圆的切割面是斜面,满足了晶圆切割面的多样化需求。满足了晶圆切割面的多样化需求。满足了晶圆切割面的多样化需求。

技术研发人员:王乾 陈晗玥

受保护的技术使用者:江苏芯德半导体科技有限公司

技术研发日:2022.11.22

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1