一种陶瓷内腔表面粗糙度加工刀具的制作方法

本技术属于陶瓷加工刀具,尤其是涉及一种陶瓷内腔表面粗糙度加工刀具。

背景技术:

1、随着陶瓷材料的性能和加工技术的日益发展,陶瓷产品从最早的工艺品渐渐发展成现在的具有各种特定工业性能的特种陶瓷。与金属材料相比,陶瓷材料的耐高温、耐磨、抗腐蚀、硬度高、无金属污染、绝缘等特性在各种设备中发挥着优异的效果。

2、随着陶瓷材料的广泛应用,一些原先是金属材料的零件逐渐替换为陶瓷材料,但是陶瓷材料具有脆性,加工难度远大于金属材料,加工过程中容易产品缺口和裂纹,导致加工难度大,甚至有些结构无法加工。尤其是加工陶瓷内腔特征时,常规刀具无法保证内腔良好的表面粗糙度,且加工效率较低,加工成本高。

技术实现思路

1、本实用新型的目的是为了解决现有的陶瓷内腔用加工刀具加工难度大,有些结构无法加工,加工过程中容易产生产品缺口和裂纹等问题,而提供一款能够满足不同结构的陶瓷产品内腔加工要求,加工方便,能够保证内腔具有良好的表面粗糙度,加工效率高,成本低,而且具有良好的磨削性能的陶瓷内腔表面粗糙度加工刀具。

2、本实用新型实现其发明目的所采用的技术方案是:一种陶瓷内腔表面粗糙度加工刀具,包括刀具本体,所述的刀具本体包括刀柄和与刀柄固定连接的至少一个刀头,所述的刀头上至少设置有一个磨头,所述的刀头为层级式结构。该陶瓷内腔表面粗糙度加工刀具,通过对刀具本体的全新设计,在刀柄上设置至少一个刀头,而且在刀头上设置至少一个磨头,可以满足陶瓷内腔结构的不同形状的磨削加工需要,同时,根据陶瓷内腔脆性大,加工过程中容易出现缺口和裂纹的现象,将刀头设置层级式结构,通过层级式结构的刀头的设置,能够针对陶瓷的特性对刀头的硬度、结合度、集中度等刀具磨削性能进行设计,以实现对陶瓷内腔有效快速的磨削加工,同时还能够保证在磨削加工过程中不会使陶瓷产品出现缺口和裂纹等现象。通过该陶瓷内腔表面粗糙度加工刀具,对陶瓷内腔进行磨削,极大的降低了加工难度,有效提升了磨削质量和加工效率。

3、作为优选,所述的刀头的层级式结构包括若干间隔设置的金刚石颗粒层和金属结合剂层,外层的金刚石颗粒层中的金刚石颗粒的集中度小于内层的金刚石颗粒层中的金刚石颗粒的集中度,外层的金属结合剂层的结合度小于内层的金属结合剂层的结合度。这样的结构设置既保证了结合强度,同时,还能够满足外层磨削加工中结合度适中,集中度适中的要求,从而极大的提升了刀头的磨削性能。刀头的金刚石粒度,结合剂的软硬等级即结合度和金刚石重量和金刚石层体积的占有率即集中度,对刀具的磨削光面性能有较大影响,因此,针对陶瓷材料的特性以及内腔特殊结构加工要求,对刀头进行层级式结构设置,刀头的层级式结构主要包括若干间隔设置的金刚石颗粒层和金属结合剂层,金刚石颗粒层中的金刚石颗粒可以优选400#金刚石颗粒,结合度适中,集中度100,结合剂选择金属结合剂,通过这样的层级式结构的设置,能够有效提高刀头光面磨削的性能,既保证了磨削加工的质量,还能够提高加工效率。

4、作为优选,所述的磨头呈弧面结构。磨头设置呈弧面结构是针对陶瓷内腔的腔体形状进行的设计,陶瓷内腔结构中一般以弧形结构为主,因此,优先磨头结构为弧面结构。

5、作为优选,所述的刀柄的轴线与刀头所在平面呈夹角设置,所述的夹角β为30°~120°。由于陶瓷内腔的结构大多为不规则形状,为了保证在磨削加工过程中磨头与陶瓷内腔有效接触,实现磨削,将刀柄与刀头呈一定夹角设置,这样可以保证磨头与待加工内腔腔体的充分接触。一般情况下夹角优选在30°~120°。

6、作为优选,所述的刀柄为硬质合金轴柄;所述的刀头为扇形磨削体,所述的刀头扇形结构的夹角α小于等于30°。刀头设置为扇形磨削体,是为了在磨削加工过程中能够增大与陶瓷内腔磨削面的接触面积,从而提高磨削效率。同时扇形结构的刀头还可以提高刀具的排屑性能,避免在加工过程中产生的废屑会挤压产品与刀具,对陶瓷内腔磨削面造成不良影响。

7、作为优选,所述的刀头上开设有多个排屑散热槽口;所述的排屑散热槽口为v型槽口或s型槽口。为了进一步提升磨削质量和精度,增加散热速度,加快排屑性能,在刀头上开设多个排屑散热槽口,排屑散热槽口可以设置呈v型槽口或s型槽口等结构。

8、作为优选,所述的刀头还包括一刀体,所述的刀体与刀头一体式设置,所述的刀柄与刀体焊接连接。刀头还包括一体设置的刀体,刀体用来与刀柄焊接连接。

9、作为优选,多个刀头相互之间在水平面上错位设置,并且在垂直面上呈空间夹角设置。当设置多个刀头时,刀头与刀头相互之间在水平面上错位设置,呈现折叠扇的结构排布,而在垂直面上则呈空间夹角设置,即刀头与刀头之间以刀柄为中心呈v型结构设置,这样的结构更有利于刀头与陶瓷内腔磨削加工面的充分接触,以提升磨削质量和效率。

10、本实用新型的有益效果:该陶瓷内腔表面粗糙度加工刀具,极大的降低了陶瓷内腔的加工难度,有效提升了磨削质量和加工效率,而且层级式结构的刀头设置,能够避免在磨削加工过程中陶瓷产品出现缺口和裂纹现象的发生,提高了成品率,该加工刀具通过对金刚石颗粒集中度和结合度的控制,极大的光面磨削性能。

技术特征:

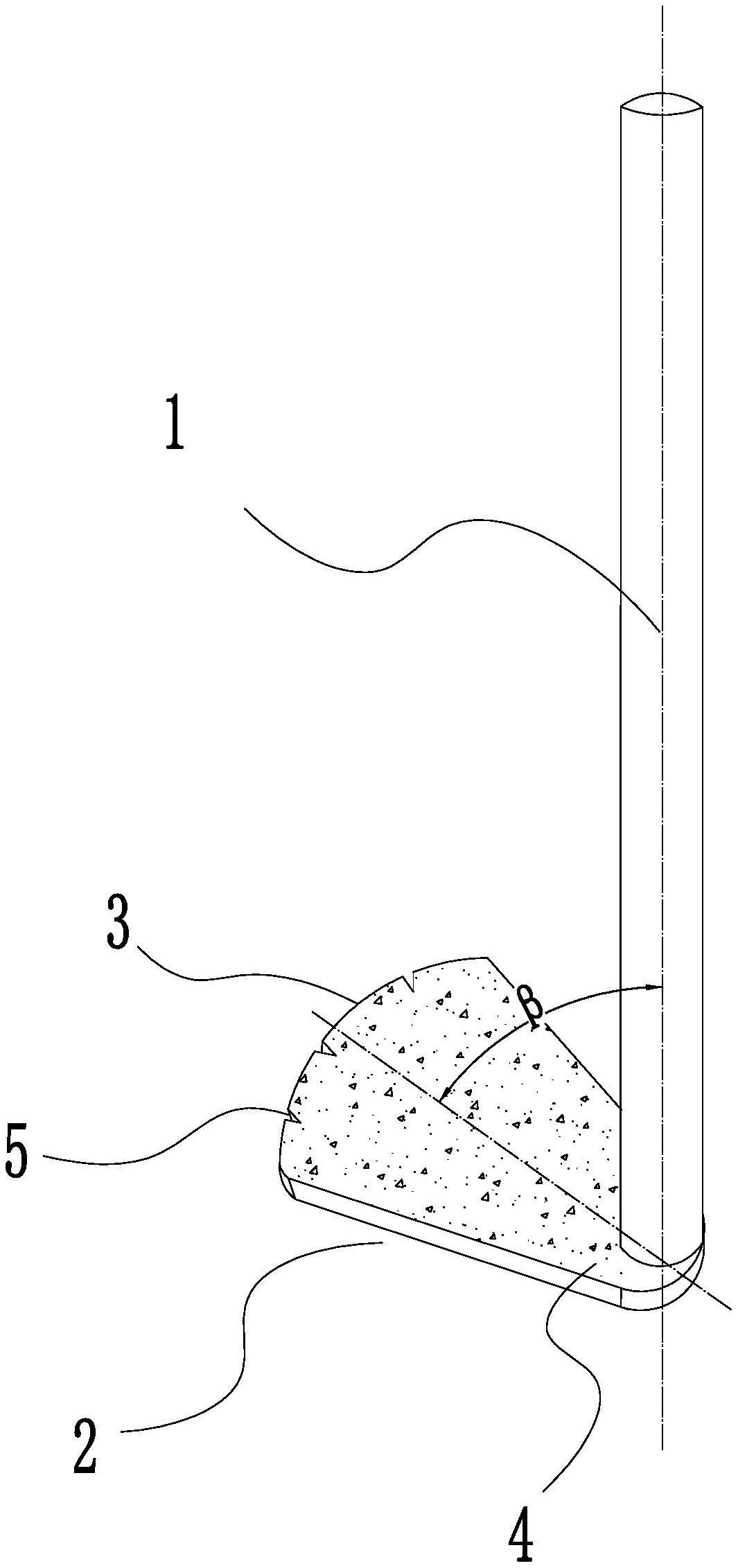

1.一种陶瓷内腔表面粗糙度加工刀具,包括刀具本体,其特征在于:所述的刀具本体包括刀柄(1)和与刀柄(1)固定连接的至少一个刀头(2),所述的刀头(2)上至少设置有一个磨头(3),所述的刀头(2)为层级式结构。

2.根据权利要求1所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的刀头(2)的层级式结构包括若干间隔设置的金刚石颗粒层(6)和金属结合剂层(7),外层的金刚石颗粒层(6)中的金刚石颗粒的集中度小于内层的金刚石颗粒层(6)中的金刚石颗粒的集中度,外层的金属结合剂层(7)的结合度小于内层的金属结合剂层(7)的结合度。

3.根据权利要求1所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的磨头(3)呈弧面结构。

4.根据权利要求1所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的刀柄(1)的轴线与刀头(2)所在平面呈夹角(β)设置,所述的夹角(β)为30°~120°。

5.根据权利要求1所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的刀柄(1)为硬质合金轴柄;所述的刀头(2)为扇形磨削体,所述的刀头(2)扇形结构的扇形夹角(α)小于等于30°。

6.根据权利要求1至5任意一项所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的刀头(2)上开设有多个排屑散热槽口(5);所述的排屑散热槽口(5)为v型槽口或s型槽口。

7.根据权利要求1至5任意一项所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:所述的刀头(2)还包括一刀体(4),所述的刀体(4)与刀头(2)一体式设置,所述的刀柄(1)与刀体(4)焊接连接。

8.根据权利要求1至5任意一项所述的陶瓷内腔表面粗糙度加工刀具,其特征在于:多个刀头(2)相互之间在水平面上错位设置,并且在垂直面上呈空间夹角设置。

技术总结

本技术公开了一种陶瓷内腔表面粗糙度加工刀具,包括刀具本体,所述的刀具本体包括刀柄和与刀柄固定连接的至少一个刀头,所述的刀头上至少设置有一个磨头,所述的刀头为层级式结构。该陶瓷内腔表面粗糙度加工刀具,极大的降低了陶瓷内腔的加工难度,有效提升了磨削质量和加工效率,而且层级式结构的刀头设置,能够避免在磨削加工过程中陶瓷产品出现缺口和裂纹现象的发生,提高了成品率,该加工刀具通过对金刚石颗粒集中度和结合度的控制,极大的光面磨削性能。

技术研发人员:林鑫,凡辉,李奇,程东源

受保护的技术使用者:浙江富乐德半导体材料科技有限公司

技术研发日:20221229

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!