一种整体式预制箱涵自动化生产系统及其生产方法与流程

本发明涉及整体式预制箱涵生产,尤其涉及盾构隧道整体式预制箱涵生产技术,具体为一种整体式预制箱涵自动化生产系统及其生产方法。

背景技术:

1、目前,国内整体式预制箱涵生产工艺主要为固定台座法。固定台座法是比较传统的生产方式,各主要工序还依靠传统的人工方式施工,养护时也采用篷布覆盖通入蒸汽的方式进行,各个工序之间的运输流转多采用起重设备搬运,人工参与度高、各个流程之间的连贯性和自动化程度低。尤其是浇注生产各个工序之间、浇注与养护之间均不能形成连贯的自动化生产线。针对这一现状,亟需开发一种自动化程度高,且具备独立养护条件的自动化生产线,以提高预制箱涵生产的机械化和科技化程度,减少劳动力投入,提高劳动生产率,一定程度上稳定和提高产品质量。

技术实现思路

1、本发明的目的在于提供一种整体式预制箱涵自动化生产系统及其生产方法,以期能够解决现有技术的上述问题。本发明的目的是通过以下技术方案实现的:

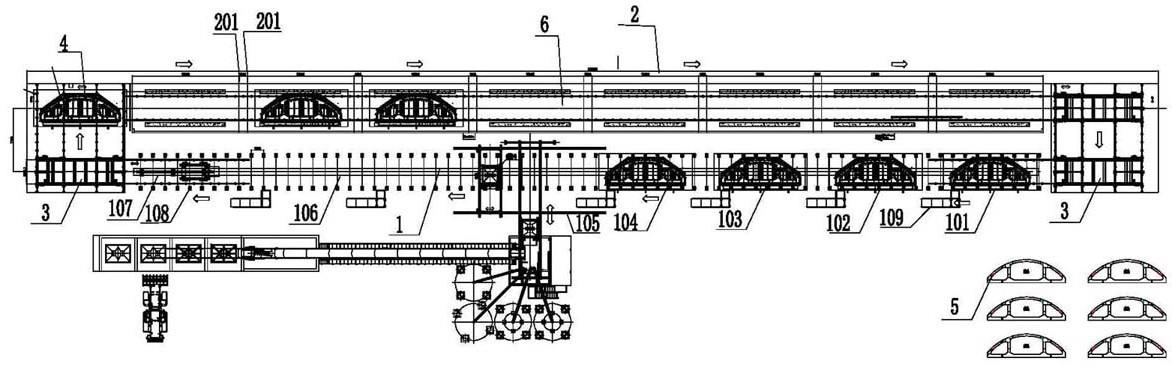

2、一种整体式预制箱涵自动化生产系统,包括:浇注生产线、蒸养线、运模装置和控制系统;所述浇注生产线和蒸养线平行并列设置,所述蒸养线设置为一条或平行设置的两条;所述运模装置设置在浇注生产线和蒸养线的两端,由运模装置完成浇注生产线和蒸养线之间的整体式预制箱涵及其模具的流转;所述控制系统与所述浇注生产线、所述蒸养线和所述运模装置之间通过电信号连接。所述浇注生产线用于浇注生产整体式预制箱涵及对所述整体式预制箱涵进行静停养护及收面作业; 所述浇注生产线包括依次设置的脱模工位、模具清理喷涂工位、钢筋笼入模工位、合模工位、浇注振捣工位、静停工位和收面工位;所述浇注生产线两侧对称固定设置多组滚轮,所述滚轮与整体式预制箱涵模具底部相接触;所述浇注生产线下方设置液压顶推系统,所述液压顶推系统包括液压油缸和与油缸相连接的推进器,由油缸带动推进器,推动整体式预制箱涵模具前移,并通过滚轮进行支撑和滑动,使浇注生产线上整体式预制箱涵模具由一个工位移动至下一个工位。所述蒸养线用于对所述浇注生产线输送来的整体预制箱涵进行蒸汽养护; 所述蒸养线由依次排列的多个独立式蒸汽养护窑组成,各个独立式蒸汽养护窑均设有出口和入口,且出口和入口均设置有电动卷帘门,前一个独立式蒸汽养护窑的出口与后一个独立式蒸汽养护窑的入口相对应;每个独立式蒸汽养护窑均设置有一套单独的温度传感器及电磁阀,可单独控制窑内温度,每个独立式蒸汽养护窑内两侧均设置有模具运行轨道及钢支墩支撑,相邻独立式蒸汽养护窑间通过模具运行轨道连通。所述运模装置为子母台车,包括母台车和设置在母台车上的子台车,所述母台车在蒸养线端部至生产浇注线之间摆渡,所述子台车上设置有液压升降系统,所述子台车利用液压升降系统可顶起整体式预制箱涵模具且沿蒸养线中的模具运行轨道行进,将整体式预制箱涵模具移入或移出独立式蒸汽养护窑。

3、对于滚轮的进一步优化,各组滚轮之间的间距相等,每个整体式预制箱涵模具底部接触3组以上的滚轮;每组滚轮两个且对称固定在所述浇注生产线的两侧,同组两个对称滚轮之间的间距小于整体式预制箱涵模具的宽度。

4、对于液压顶推系统的进一步优化,所述液压油缸的推进方向与浇注生产线运行方向一致,所述推进器包括与液压油缸连接的移动小车和与移动小车转动连接的推杆,移动小车与浇注生产线平行,当液压油缸伸展带动推进器伸出时推杆转动为与移动小车垂直从而推动整体式预制箱涵模具移动,当液压油缸收缩带动推进器退回原点时,推杆转动为与移动小车行;。

5、进一步的,所述浇注生产线的每个工位的左侧均设置有防模具惯性走过的制动定位装置。

6、对于模具,所述浇注生产线上流转的模具为多层结构,从下至上依次为模具底板、外模移动轨道、模具主体;所述模具底板为矩形桁架,模具底板上部固定有向外伸出的外模移动轨道;所述模具主体包括内外两层,分别为外模和设置于外模内的内模,外模可以沿外模移动轨道在模具底板上移动,移动方向与浇注生产线垂直。

7、进一步的,所述外模的顶部外周设置有施工人员行走步道,所述行走步道连接有向下的行走步梯直达模具底部。

8、进一步的,所述浇注生产线上的自动布料设备为多层结构,从下至上依次为模具布料斗、低料斗、高料斗。

9、一种整体式预制箱涵自动化生产方法,使用所述的整体式预制箱涵自动化生产系统,包括如下步骤:

10、s1.在浇注生产线的脱模工位上进行自动脱模作业,分别得到成品整体式预制箱涵和整体式预制箱涵模具;

11、s2. 所述整体式预制箱涵模具进入浇注生产线中,并在所述液压顶推系统驱动下,自浇注生产线的右端向左端流转,并通过设置于浇注生产线两侧的滚轮来支撑;

12、s3. 在控制系统的控制下,所述整体式预制箱涵模具在浇注生产线上的相应工位上利用相应的配套设备进行相关工序作业,完成整体式预制箱涵的生产工作;

13、s4. 待所述整体式预制箱涵模具流转至浇注生产线左端时,子母台车运行至浇注生产线左端下方,将所述整体式预制箱涵模具顶起,并沿轨道进行移动,移动至蒸养线左端入口时,子台车脱离母台车进入蒸养线,通过所述模具运行轨道将所述整体式预制箱涵模具运放在独立式蒸养窑内相应位置,对其中的整体式预制箱涵进行养护作业;

14、s5. 养护作业完成后,子台车将养护完成的整体式预制箱涵模具从独立式蒸汽养护窑内相应位置移动至浇注生产线右端;

15、s6.重复步骤s1至s5,进入下一次生产养护作业。

16、进一步的,步骤s3中,具体包括如下步骤:

17、s31. 所述整体式预制箱涵模具进入模具清理喷涂工位进行模具清理和喷涂脱模剂作业,作业完成后沿浇注生产线流转至下一工位;

18、s32. 经步骤s31作业后的整体式预制箱涵模具依次进入钢筋笼入模工位、合模工位,进行钢筋笼入模、装预埋件和检查作业,作业完成后由浇注生产线流转至下一工位;

19、s33. 经步骤s32作业后的整体式预制箱涵模具进入浇注振捣工位进行混凝土自动灌注和振捣作业,作业完成后由浇注生产线流转至下一工位;

20、s34. 经步骤s33作业后的整体式预制箱涵模具进入静停工位,作业完成后由浇注生产线流转至下一工位;

21、s35. 经步骤s34作业后的整体式预制箱涵模具经多个静停工位静养处理后进入抹面工位进行抹面作业。

22、进一步的,所述整体式预制箱涵模具运放在独立式蒸汽养护窑内相应位置,并进行养护作业包括如下步骤:当整体式预制箱涵模具进入独立式蒸汽养护窑后,根据每个独立式蒸汽养护窑内的整体式预制箱涵模具的数量及相关养护参数,通过温度传感器辨别独立式蒸汽养护窑内的实时温度,通过控制电磁阀的开合智能调节蒸汽的输出量。

23、与现有技术相比,本发明具有如下有益效果:

24、1、本发明的浇注生产线由液压顶推系统作为传动动力机构,从动的滚轮提供模具的支撑和滑动作用,能够实现精准控制模具的前进和停止,在相应工序停放模具配合生产线的整体运转。

25、2、本发明采用子母台车作为运模装置提供模具在入窑、出窑时的变道工作,能够将模具从生产浇注线转运至蒸养线内的相应位置,从而提供了便捷、有效、精准的模具移动功能。

26、3、本发明设置的独立式蒸汽养护窑为各自独立的养护单元,能实现各自密闭空间内的温度调节,实现升温恒温降温可控,且不干扰其它窑内的养护工作。蒸养线从左到右可以依次完成养护,右端先完成养护后可以先被子母台车运走脱模进入下一个流程,完成此次运输的子母台车可以返回去取下一个完成养护的模具,整个流程连贯高效。

27、4、本发明应用于整体式预制箱涵自动化生产,由中央控制系统对浇注生产线、蒸养线及运模装置进行整体调控,整体式预制箱涵模具在生产线上有规律的按着一定节奏行走,施工人员只需站在固定的工位上配合完成本工序的操作,精准高效,省时省力。

- 还没有人留言评论。精彩留言会获得点赞!