一种水泥花盆制作工艺的制作方法

本发明属于花盆制备,尤其涉及一种水泥花盆制作工艺。

背景技术:

1、花盆,种花用的一种器皿,为口大底端小的倒圆台或倒棱台形状。种植花卉的花盆形式多样,大小不一。花卉生产者或养花人士可以根据花卉的特性和需要以及花盆的特点选用花盆,根据制作材料不同,可以分为很多种。现有的花盆按材料大致分为塑料花盆和陶瓷花盆,人们在使用塑料花盆时,塑料花盆的缺陷及其明显,易老化,使用寿命短,最后产生白色垃圾,不环保,因此人们更多的会选择陶瓷花盆。

2、现有的陶瓷花盆:用粘土压制后,自然干燥,再使用煤或天然气烧制,但是煤或天然气的使用会大量的消耗能源,污染环境,且烧制时破损率高,生产成本高,容易冻裂,生产完毕后的陶瓷花盆重量较重,使得运输时的成本高。

技术实现思路

1、本发明为了克服现有技术的不足,提供一种水泥花盆制作工艺。

2、本发明为了实现上述目的,提供如下技术方案:一种水泥花盆制作工艺,包括以下步骤:

3、、步骤一:将上模具和下模具进行清洗,清洗完毕后放入烘干箱内进行烘干,烘干完毕后,将上模具放置到悬挂装置上,将下模具放置到传送装置上;

4、、步骤二:将陶粒倒入到粉碎机内,通过粉碎机对陶粒进行打碎,粉碎机每工作五分钟停止一分钟,停止的过程中,人工对陶粒进行抽样检测,检测陶粒的尺寸,若陶粒的尺寸达到指定的标准后,不在进行粉碎,若陶粒的尺寸还是大于指定的标准后,重新将陶粒倒入到粉碎机内,通过粉碎机继续对陶粒进行粉碎;

5、、步骤三:陶粒在粉碎完毕后,将陶粒倒入到储存筒内;

6、、步骤四:将水泥、沙和陶粒按一定比例倒入到搅拌装置内,通过搅拌装置对水泥、沙和陶粒进行初步搅拌,此初步搅拌时间为10~15min;

7、、步骤五:初步搅拌完毕后,根据客户和实际的需求,添加适量的色粉,然后再通过搅拌装置对水泥、沙、陶粒和色粉进行二次搅拌,此二次搅拌时间为30-35min;

8、、步骤六:二次搅拌完毕后,传送装置带动下模具移动,下模具移动到搅拌装置下方后,搅拌装置内的物料落到下模具内,再通过悬挂装置将上模具压入到下模具内;

9、、步骤七:最后静置10~14小时,脱模成型。

10、可选的,所述步骤二中陶粒的尺寸需要达到的指定标准规格为3~5mm。

11、可选的,所述步骤二中抽样检测方法为通过铲子向粉碎机内铲20次,并在每次铲出的陶粒内,抽取10粒进行直径检测。

12、可选的,所述步骤四中水泥、沙和陶粒的比例为5:1.5:3.5。

13、可选的,所述步骤四中的初步搅拌时间为12.35min,所述步骤五中的二次搅拌时间为33.69min。

14、可选的,所述步骤七中的静置时间为12小时。

15、可选的,所述传送装置包括两支板和传送带,所述两支板之间对称转动设置有传送辊,一所述支板上固定有电机一,所述电机一的输出轴与一传送辊固定,两所述传送辊之间通过传送带连接,所述传送带上开设有若干用于放置下模具的放置口,所述两支板之间固定有支撑台,所述支撑台靠近搅拌装置的一侧为倾斜面。

16、可选的,所述搅拌装置包括搅拌筒,所述搅拌筒下端对称固定有滑轨,所述滑轨之间对称滑动设置有滑门,所述滑轨的两端与相近的支板之间固定有l型支撑杆,一所述滑轨外侧固定有支撑板,所述支撑板上固定有气缸,所述气缸的活塞杆上固定有u型板,所述u型板上固定有固定杆,所述固定杆上转动设置有转杆一和转杆二,所述转杆一和转杆二远离固定杆的一端分别与两滑门铰接,所述搅拌筒上端固定有电机二,所述电机二的输出轴上固定有盖板,所述搅拌筒内固定有支柱,所述支柱内固定有双轴电机,所述双轴电机的两个输出轴上均固定有转动杆,所述转动杆上固定有若干搅拌杆,所述搅拌杆上固定有蛟龙搅拌叶。

17、可选的,所述悬挂装置包括圆盘和圆环,所述圆环与一支板之间固定有l型连接杆,所述圆环外套于圆盘上,所述圆盘与圆环之间固定有若干u型架,所述圆盘上表面开设有环形槽一,所述环形槽一内滑动设置有若干弧形块,所述弧形块上均固定有支块,所述支块上固定有电机三,所述电机三的输出轴上固定有齿轮,所述圆盘外壁开设有环形槽二,所述圆环内壁开设有环形槽三,所述齿轮的两侧分别处于环形槽二和环形槽三内,所述环形槽三内固定有与齿轮啮合的内齿环,所述齿轮下端固定有电动推杆,所述电动推杆的活塞杆上固定有用于吸附上模具的电磁铁。

18、综上所述,有益效果为:

19、、传统的水泥盆是比较坚固和耐用的,但是透气性不好,和比较笨重。我们通过原材料中添加陶粒,和沙子可以减少水泥盆的重量,又兼备了水泥盆的坚固耐用,在生产测试时,尝试过添加果多种材料例如蛭石,但是结果没有陶粒理想,同体积有放陶粒的花盆重要回减少20%左右。由于花盆重量大大降低,间接的降低了运输成本。材料中的陶粒可以解决水泥花盆不透气的特性;

20、、水泥自然硬化,节省煤,天然气等能源,降低大气污染,从开始生产到成型,只需12小时左右,现有的生产陶瓷成型时间至少168小时,成品制作效率提高14倍,代替塑料花盆,避免花盆使用后产生白色垃圾,保护环境,水泥材质花盆使用寿命在20年以上,抗冻裂,不老化;

21、、粉碎后的陶粒经过全面的抽样检测,保证了陶粒的规格尺寸,使得花盆在成型后,陶粒与水泥之间形成的间隙大大降低,使得花盆不会轻易产生裂纹或破碎;

22、、通过传送装置、搅拌装置和悬挂装置的配合,形成了一个全自动花盆成型装置,大大降低了花盆制作的时间,大大提高了花盆制作的效率。

技术特征:

1.一种水泥花盆制作工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述步骤二中陶粒的尺寸需要达到的指定标准规格为3~5mm。

3.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述步骤二中抽样检测方法为通过铲子向粉碎机内铲20次,并在每次铲出的陶粒内,抽取10粒进行直径检测。

4.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述步骤四中水泥、沙和陶粒的比例为5:1.5:3.5。

5.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述步骤四中的初步搅拌时间为12.35min,所述步骤五中的二次搅拌时间为33.69min。

6.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述步骤七中的静置时间为12小时。

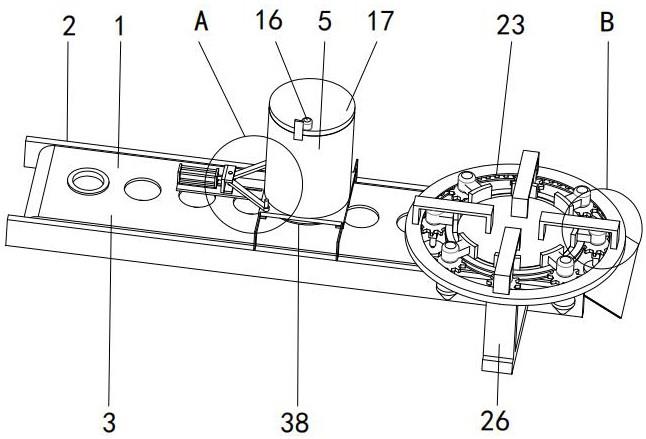

7.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述传送装置(1)包括两支板(2)和传送带(3),所述两支板(2)之间对称转动设置有传送辊,一所述支板(2)上固定有电机一,所述电机一的输出轴与一传送辊固定,两所述传送辊之间通过传送带(3)连接,所述传送带(3)上开设有若干用于放置下模具的放置口(37),所述两支板(2)之间固定有支撑台(4),所述支撑台(4)靠近搅拌装置(5)的一侧为倾斜面。

8.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述搅拌装置(5)包括搅拌筒(6),所述搅拌筒(6)下端对称固定有滑轨(7),所述滑轨(7)之间对称滑动设置有滑门(8),所述滑轨(7)的两端与相近的支板(2)之间固定有l型支撑杆(9),一所述滑轨(7)外侧固定有支撑板(10),所述支撑板(10)上固定有气缸(11),所述气缸(11)的活塞杆上固定有u型板(12),所述u型板(12)上固定有固定杆(13),所述固定杆(13)上转动设置有转杆一(14)和转杆二(15),所述转杆一(14)和转杆二(15)远离固定杆(13)的一端分别与两滑门(8)铰接,所述搅拌筒(6)上端固定有电机二(16),所述电机二(16)的输出轴上固定有盖板(17),所述搅拌筒(6)内固定有支柱(18),所述支柱(18)内固定有双轴电机(19),所述双轴电机(19)的两个输出轴上均固定有转动杆(20),所述转动杆(20)上固定有若干搅拌杆(21),所述搅拌杆(21)上固定有蛟龙搅拌叶(22)。

9.根据权利要求1所述的一种水泥花盆制作工艺,其特征在于,所述悬挂装置(23)包括圆盘(24)和圆环(25),所述圆环(25)与一支板(2)之间固定有l型连接杆(26),所述圆环(25)外套于圆盘(24)上,所述圆盘(24)与圆环(25)之间固定有若干u型架(27),所述圆盘(24)上表面开设有环形槽一(28),所述环形槽一(28)内滑动设置有若干弧形块(29),所述弧形块(29)上均固定有支块(30),所述支块(30)上固定有电机三(31),所述电机三(31)的输出轴上固定有齿轮(32),所述圆盘(24)外壁开设有环形槽二(33),所述圆环(25)内壁开设有环形槽三(34),所述齿轮(32)的两侧分别处于环形槽二(33)和环形槽三(34)内,所述环形槽三(34)内固定有与齿轮(32)啮合的内齿环(35),所述齿轮(32)下端固定有电动推杆(36),所述电动推杆(36)的活塞杆上固定有用于吸附上模具的电磁铁。

技术总结

本发明属于花盆制备技术领域,具体为一种水泥花盆制作工艺,包括以下步骤:(1)、准备工作;(2)、陶粒打碎;(3)、陶粒储存;(4)、初步搅拌;(5)、二次搅拌及压模;(6)、静置及脱模成型。此工艺生产出来的水泥花盆,能够兼备了水泥盆的坚固耐用的同时,重量大大降低,间接的降低了运输成本,且解决水泥花盆不透气的特性。

技术研发人员:林良章

受保护的技术使用者:杭州东绿工艺品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!