一种大跨度异形钢结构建筑施工方法与流程

本发明属于建筑施工,具体而言,涉及一种大跨度异形钢结构建筑施工方法。

背景技术:

1、随着社会经济的飞速发展、人民生活水平的日益提高,以及现代技术的支撑和新型材料的加盟,网架、网壳、管析结构等大跨度空间钢结构获得了广泛应用,建造出更大、更强、更长的各种超大型复杂结构物来满足人们对生活空间的追求,大跨度钢结构随之被发展起来。钢结构建筑是以工厂化生产的钢梁、钢柱为骨架,同时配以轻质墙板等新型材料作为围护结构和内隔墙建造而成。它与同面积的建筑楼层相比,钢结构住宅楼的重量可减轻近30%,因此,具有重量轻的特点;同时,由于钢材具有较强的延展性,能较好地消除地震波力,又具有抗震性能好的特点,尤其适用于高层建筑。

2、公开号为cn115262983a的中国发明专利(申请号:cn202210828950.8)提出了一种大跨度钢结构交叉环形管桁架拼装方法,场地分区、拼装卧式拼装胎架、拼装单片桁架、拼装三片联立桁架、连接支座处节点、按照预设的施工顺序直至整个结构拼装完成等步骤;采用在地面拼装然后通过吊车吊装施工的方式,首先进行桁架单片拼装,然后通过立式拼装胎架将各单元桁架联立组合拼装,形成三片组合桁架,最后通过吊装将拼装好的桁架与支座处节点进行拼装,并沿两侧扩展拼装,直至结构安装完成,能够实现大跨度钢结构环形管桁架的快速安装,大幅度提高施工速度,能够适应复杂的大跨度环形露天体育馆的建设。

3、上述的发明中,将拼装好的桁架与支座处节点进行拼装,并沿两侧扩展拼装的过程中,不能保证各个拼装模块之间连接时的对正效果,使得安装偏差超过允许偏差,导致施工质量不高。

技术实现思路

1、有鉴于此,本发明提出一种大跨度异形钢结构建筑施工方法,可以解决拼装过程中不能保证各个拼装模块之间连接时的对正效果,安装偏差超过允许偏差会导致施工质量不高的问题。

2、本发明是这样实现的:

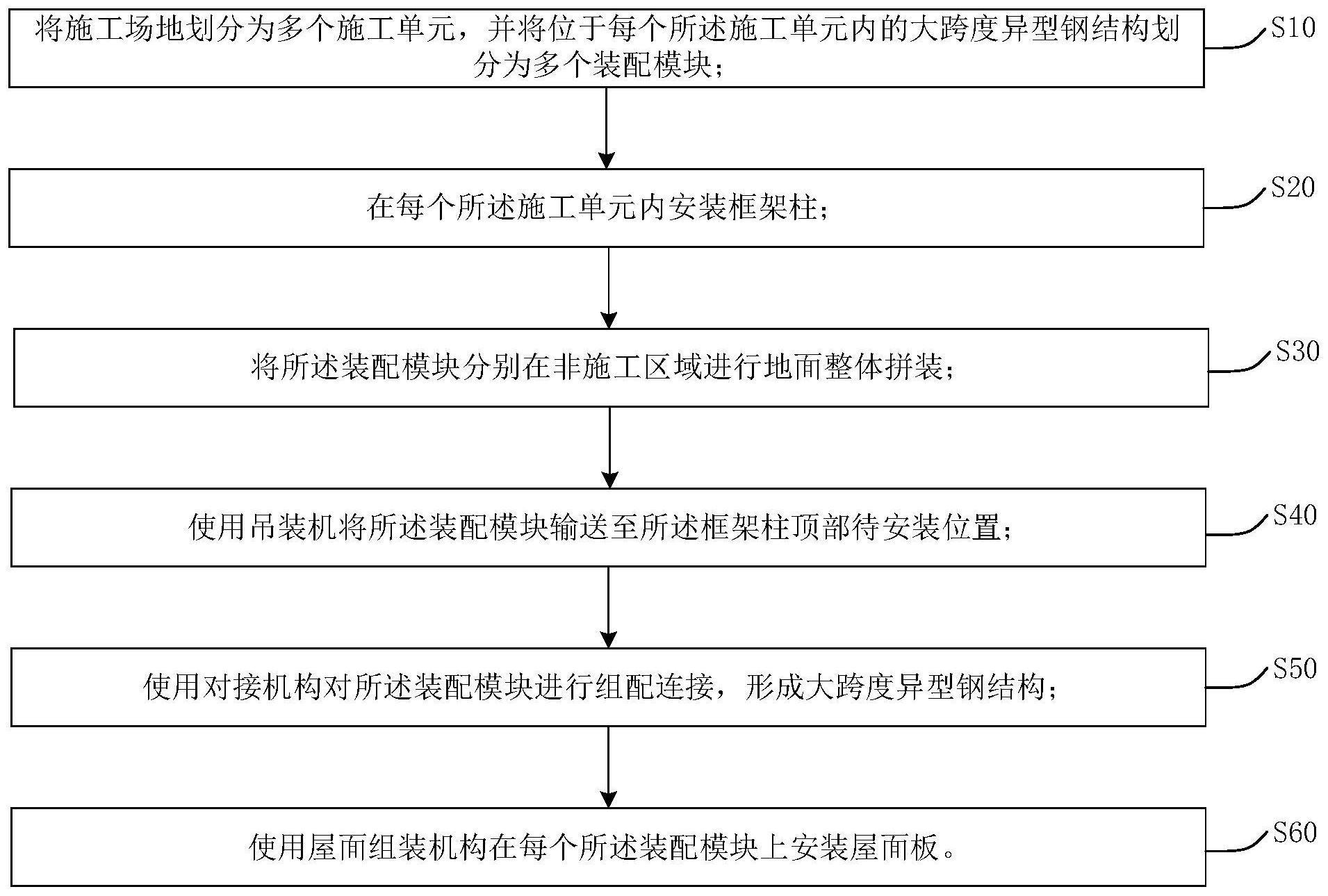

3、本发明提供一种大跨度异形钢结构建筑施工方法,其中,包括以下步骤:

4、s10:将施工场地划分为多个施工单元,并将位于每个所述施工单元内的大跨度异型钢结构划分为多个装配模块;

5、s20:在每个所述施工单元内安装框架柱;

6、s30:将所述装配模块分别在非施工区域进行地面整体拼装;

7、s40:使用吊装机将所述装配模块输送至所述框架柱顶部待安装位置;

8、s50:使用对接机构对所述装配模块进行组配连接,形成大跨度异型钢结构;

9、s60:使用屋面组装机构在每个所述装配模块上安装屋面板。

10、本发明提供的一种大跨度异形钢结构建筑施工方法的技术效果如下:通过该大跨度异形钢结构建筑施工方法,利用模块化的安装方式,提前在非施工区域进行地面整体拼装,使得现场施工工序被减少到最少,现场安装工期大幅压缩,受恶劣天气影响降至最低,可以大大的降低施工难度,提高施工质量,同时可以实现建造过程的分布式推进,保证异形钢结构模块的流水作业与现场作业同步进行,有助于缩短安装施工工期;由于在各个装配模块的连接处都设置了外伸连接头,在组装过程中施工人员仅使用螺栓连接或焊接即可将装配模块连接在一起,可以在较短的时间实现异形钢结构设备的整体建造,节省了大量的脚手架配合,可大量减少作业人员的高空作业时间;吊装过程中,吊装机只在吊装过程中出现,且吊装结束立即离开现场,停留时间短,减少了吊装机的停留时间,还可减少现场作业人员数量和作业时间,降低了施工安全风险。

11、在上述技术方案的基础上,本发明的一种大跨度异形钢结构建筑施工方法还可以做如下改进:

12、其中,所述装配模块包括结构单元、加强杆、外伸连接头、单元内节点和单元间节点;四根所述结构单元首尾依次连接成正方形,所述加强杆在所述正方形内沿对角布置,用于提高所述正方形的稳定性,四根所述外伸连接头沿所述结构单元轴向分别与所述结构单元连接,相邻位置的所述装配模块中的外伸连接头沿轴向通过所述单元间节点装配式连接;四个所述装配模块中的所述结构单元和所述外伸连接头拼接成大正方形;所述外伸连接头的一端通过所述单元内节点与所述结构单元刚性连接;另一端通过所述撑杆与另一装配模块的所述外伸连接头装配式连接;所述大跨度异形钢结构包括圈梁、撑杆、内圈梁、斜拉杆、网格拉索以及多个所述装配模块。

13、进一步的,同一个所述装配模块内,所述结构单元的长度相同,所述外伸连接头的长度相同,所述外伸连接头的长度是所述结构单元长度的一半。

14、通过设置组配拼接式连接的装配模块,可以同时适用于球面网壳和柱面网壳,圈梁的形状可以选用正多边形、圆形或矩形;结构单元间采用刚性连接,降低了大跨度异型钢结构中半刚性节点的数量,提高了大跨度异型钢结构的稳定承载力和刚度,减少了施工现场的作业量,缩短了施工工期。

15、其中,所述对接机构包括l形的第一支架、第二支架,所述第二支架位于所述第一支架的一侧,所述第一支架用于连接所述装配模块;所述第二支架用于连接相邻位置的所述装配模块;所述第一支架与所述第二支架的侧壁底部相互铰接。

16、进一步的,所述对接机构还包括搭接锁,所述搭接锁包括相互对接的第一主体和第二主体,用于连接所述第一支架和所述第二支架的侧壁顶部;所述第一主体包括第一锁体及设置于所述第一锁体的第一半球和第一容纳腔,所述第一半球位于所述第一容纳腔内;所述第二主体包括第二锁体及设置于所述第二锁体的第二半球和第二容纳腔,所述第二半球位于所述第二容纳腔内;所述第一容纳腔和所述第二容纳腔对接形成可转腔室,所述第一半球和所述第二半球在所述可转腔室内对接并相对所述可转腔室可转动设置,以使所述第一半球和所述第二半球在所述可转腔室内的位置可变,使得所述第一主体和所述第二主体能够相互锁定连接和解锁连接。

17、进一步的,所述第一主体还包括设置于所述第一锁体的第一手柄,所述第一容纳腔上开设有第一转动开口,所述第一手柄通过所述第一转动开口固定连接于所述第一半球;所述第二主体还包括设置于所述第二锁体的第二手柄,所述第二容纳腔上开设有第二转动开口,所述第二手柄通过所述第二转动开口固定连接于所述第二半球,其中,所述第一手柄在所述第一转动开口内可移动设置,所述第二手柄在所述第二转动开口内可移动设置,以通过所述第一手柄和所述第二手柄驱动所述第一半球和所述第二半球在所述可转腔室内转动。

18、所述第一主体设置于所述第一支架朝向所述第二支架的一侧;所述第二主体设置于所述第二支架朝向所述第一支架的一侧;通过设置搭接锁,有利于将第一主体与第二主体锁合连接,同时便于每个待安装的装配模块提供限位,能够实现待安装装配模块和相邻位置装配模块之间的快速对位和相互对接,能够有效提高装配模块的对接和安装效率。

19、其中,所述对接机构包括支撑腔体,所述支撑腔体上设置有对接调整托架,所述对接调整托架底部设有一个升降调整机构,所述升降调整机构包括驱动丝杆、蜗杆和调整丝杠,其中所述驱动丝杆的芯轴伸出至所述对接调整托架外的一端设有驱动手柄,所述驱动丝杆与所述蜗杆啮合,所述调整丝杠垂直设置于所述支撑腔体上,且在所述驱动丝杆中部设有与所述调整丝杠配合的丝母。

20、采用上述改进方案的有益效果为:通过该对接机构,可以保证待安装的装配模块与相邻位置的装配模块之间的对接精确度。

21、其中,所述屋面组装机构包括底座、支撑气缸、工作台、安装板和拼接施工机构,所述支撑气缸安装于所述底座上端的前后两侧,所述支撑气缸的移动端与所述工作台连接,所述工作台的上端与所述安装板固定连接,所述拼接施工机构设置于所述安装板的上端。

22、进一步的,所述工作台包括移动框、移动块和驱动带轮机构,所述底座的中部上方设置有所述移动框,所述移动框左右两端的下侧对称安装有所述移动块,所述底座的上端中部设置有所述驱动带轮机构,所述驱动带轮机构与所述移动块连接;

23、所述拼接施工机构包括限位滑槽、固定杆和限位机构,所述安装板的上端的前后两侧对称开设有限位所述限位滑槽,所述限位滑槽内滑动设置有拼接机构,所述限位滑槽的中部安装所述固定杆,所述固定杆为t形且左右两侧通过转动配合的方式与所述拼接机构连接,所述固定杆的上端中部设置有所述限位机构。

24、进一步的,所述拼接机构包括移动杆、挤压弹簧、铰接块、旋转板、吸盘、凸轮和连杆,所述限位滑槽的左右两侧对称滑动设置有所述移动杆,所述移动杆远离所述限位机构的一端通过所述挤压弹簧与所述限位滑槽连接,所述移动杆的上端靠近所述限位机构的一侧对称开设有所述滑槽,所述滑槽内滑动设置有所述滑杆,所述滑杆中部通过滑动配合的方式与所述固定杆连接,所述移动杆上端远离所述固定杆的一侧固定有所述铰接块,所述铰接块的上端通过销轴安装有所述旋转板,所述旋转板上侧靠近所述固定杆的一端通过转动配合的方式与所述固定杆连接,所述旋转板上端面上均匀安装有多喝所述吸盘,所述安装板上端中部通过电机安装底座安装有驱动电机,所述驱动电机的输出轴上连有所述凸轮,所述凸轮的左右两侧对称紧靠有所述连杆,前后对称分布的所述移动杆通过所述连杆连接。

25、采用上述改进方案的有益效果为:通过设置屋面组装机构,所需的工作区域较小,通过从异形钢结构的下方将屋面板顶起并调整与两侧的屋面板之间角度,实现了机械对屋面板进行移动调整并压接,简化了工作人员的操作步骤,大大提高了屋面板的安装效率和装置整体的使用率,同时节约了人力物力。

26、与现有技术相比较,本发明提供的一种大跨度异形钢结构建筑施工方法的有益效果是:通过该大跨度异形钢结构建筑施工方法,利用模块化的安装方式,提前在非施工区域进行地面整体拼装,使得现场施工工序被减少到最少,现场安装工期大幅压缩,受恶劣天气影响降至最低,可以大大的降低施工难度,同时可以实现建造过程的分布式推进,保证异形钢结构模块的流水作业与现场作业同步进行,有助于缩短安装施工工期;由于在各个装配模块的连接处都设置了外伸连接头,在组装过程中施工人员仅使用螺栓连接或焊接即可将装配模块连接在一起,可以在较短的时间实现异形钢结构设备的整体建造,节省了大量的脚手架配合,可大量减少作业人员的高空作业时间;吊装过程中,吊装机只在吊装过程中出现,且吊装结束立即离开现场,停留时间短,减少了吊装机的停留时间,还可减少现场作业人员数量和作业时间,降低了施工安全风险。

- 还没有人留言评论。精彩留言会获得点赞!