一种屋面钢结构单品桁架滑移安装方法与流程

本技术涉及衍架安装,更具体地说,涉及一种屋面钢结构单品桁架滑移安装方法。

背景技术:

1、在大型建筑、空间建筑建造中,大跨度空间钢结构形式多样,在高度较大且衍架吨位大的屋面建设时,难以直接通过塔吊将衍架从地面调至屋面安装,通常采用沿用分段吊至屋面后在屋面一侧的组装台组装,然后再通过滑移就位固定的方式进行安装。

2、现有技术公开号为cn115126260a的文献提供一种钢桁架滑移装置及钢桁架滑移就位方法,该装置由两根平行钢轨、行车起重机端梁以及胎架组成,两根钢轨通过压板锚固在结构面上,每根钢轨均设有一个行车起重机端梁,其车轮与钢轨相适配;胎架上安装有钢桁架,两端固定在行车起重机端梁上,行车起重机端梁的驱动使胎架及钢桁架沿钢轨的长度方向移动。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现与有关的有益效果,但是仍存在以下缺陷:

4、1、衍架滑移就位固定后,难以与行车起重机端梁以及胎架分离,胎架位于钢轨和衍架间,同时卡接钢轨和衍架,衍架固定后胎架的拆卸困难;

5、2、每个起重机端梁上均需要对应的一个电机驱动,滑移过程中动力供应困难,且相邻衍架的滑移间距难以精确控制,衍架滑移停止后难以保持稳定,受到高空风力吹动时容易发生位置偏移。

6、针对上述中的相关技术中,发明人认为衍架滑移就位固定后,难以与行车起重机端梁以及胎架分离,胎架位于钢轨和衍架间,同时卡接钢轨和衍架,衍架固定后胎架的拆卸困难,每个起重机端梁上均需要对应的一个电机驱动,滑移过程中动力供应困难,且相邻衍架的滑移间距难以精确控制,衍架滑移停止后难以保持稳定,受到高空风力吹动时容易发生位置偏移。

7、鉴于此,我们提出一种屋面钢结构单品桁架滑移安装方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种屋面钢结构单品桁架滑移安装方法,解决了上述背景技术中的衍架滑移就位固定后,难以与行车起重机端梁以及胎架分离,胎架位于钢轨和衍架间,同时卡接钢轨和衍架,衍架固定后胎架的拆卸困难,每个起重机端梁上均需要对应的一个电机驱动,滑移过程中动力供应困难,且相邻衍架的滑移间距难以精确控制,衍架滑移停止后难以保持稳定,受到高空风力吹动时容易发生位置偏移的技术问题,实现了技术效果。

3、2.技术方案

4、本技术技术方案提供了一种屋面钢结构单品桁架滑移安装方法,包括如下步骤:

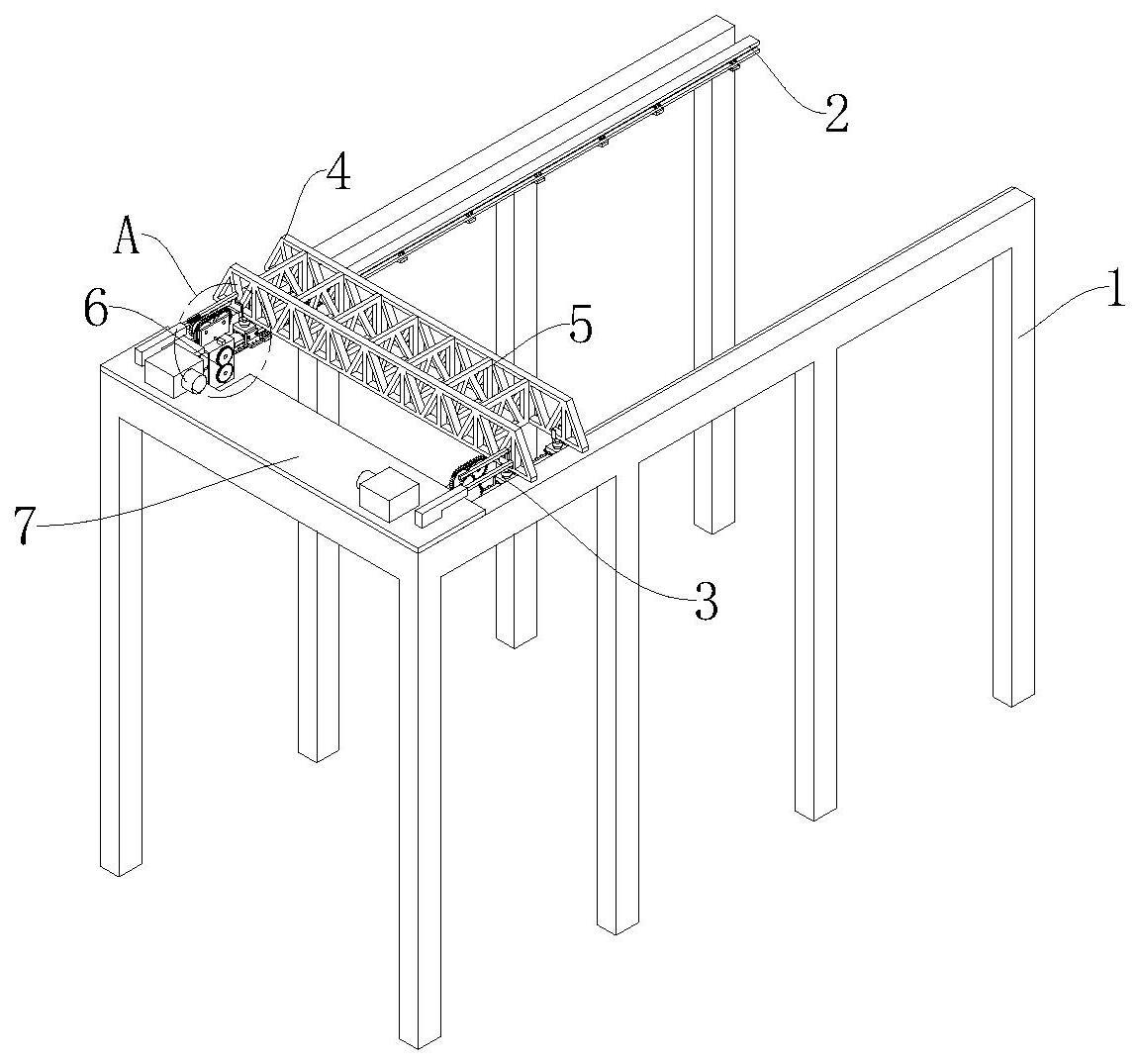

5、s1、在建筑的承重梁柱顶面一侧搭建组装台以及滑移机构,在靠近屋面的承重梁柱内壁上搭建滑轨,然后在靠近组装台的滑轨上安装支撑座,将一个主衍架在组装台上焊接后卡接在支撑座上;

6、s2、一个主衍架焊接后通过滑移机构缓慢推动支撑座,使得主衍架向前移动,然后滑移机构收缩,并在滑轨上再次安装一个支撑座,并再次组装焊接一个主衍架并卡接在新的支撑座上,然后在组装台处的两个主衍架间焊接好次衍架,再通过滑移机构推动支撑座,使得焊接好的主衍架和次衍架滑移前进;

7、s3、滑移机构再次收回后,再次搭建支撑座和主衍架,然后焊接次衍架,再进行滑移,实现多个单品衍架在组装台处逐一组装焊接,并逐一滑移前进,直至屋面衍架滑移到位,然后将衍架与承重梁柱间固定,拆卸支撑座、滑轨和组装台即可。

8、通过上述方案,在滑轨上逐一组装支撑座,从而对各个组装的主衍架进行支撑和滑移导向,通过滑移机构保证每个主衍架滑移定长并稳定停车,便于焊接次衍架,保证衍架的精准滑移安装。

9、可选的,所述滑轨的横截面为“工”字型结构,所述承重梁柱的内壁上通过螺栓安装有多个加强座,所述滑轨通过螺栓安装在加强座上,所述滑移机构的行程等于次衍架的长度和主衍架的厚度之和。

10、可选的,所述滑移机构包括固定架,所述组装台靠近滑轨的侧壁上固定安装有固定架,所述固定架内均转动套接有两个转轴,所述固定架内腔的两个转轴上均固定套接有输送辊,所述输送辊间夹持设有钢丝绳,所述钢丝绳的一端连接支撑座,所述组装台的顶部安装有收卷箱,所述钢丝绳的另一端滑动贯穿组装台并连接收卷箱,两个所述转轴的一端贯穿固定架并套接相啮合的同步齿轮,所述组装台的顶部固定安装有液压推杆,所述液压推杆的输出端固定安装有推板,所述推板活动贴合支撑座,所述固定架的顶部固定安装有电动推杆,所述电动推杆的输出端固定连接安装板,所述安装板滑动贴合固定架的顶部,所述安装板与推板间安装有单向机构,一个所述转轴连接单向机构,所述输送辊上开有球槽,所述钢丝绳上固定安装有多个球块,所述球块活动卡接球槽,所述收卷箱内安装有收卷钢丝绳的收卷筒,且收卷箱安装有连接收卷筒的收卷电机,所述单向机构包括传动轴,所述安装板上转动套接有两个传动轴,两个所述传动轴靠近液压推杆的一端均固定套接有传动轮,所述传动轮上套接有齿带,所述齿带的一侧一体成型设有止动面,一个所述转轴上固定套接有不全齿轮,所述不全齿轮的齿面与齿带相适配,所述不全齿轮上设有无齿段,一个所述传动轴上固定套接有棘轮,所述推板的顶部固定安装有推杆,所述推杆的底部转动卡接有多个第一棘爪,所述第一棘爪活动啮合棘轮,所述安装板上固定安装有抵紧板,所述抵紧板紧密贴合齿带的下行带顶部,所述止动面的长度等于无齿段两侧的齿牙顶部间距,所述传动轴上固定套接有橡胶阻尼圈,且橡胶阻尼圈紧密贴合安装板的外壁,所述第一棘爪与推杆间安装有扭簧。

11、通过上述方案,液压推杆伸长,推板推动卡套,则滑动架沿滑轨滑动,主衍架逐渐滑移,同时,此时推杆同步前进,则第一棘爪推动棘轮转动,棘轮带动传动轴转动,则传动轮带动齿带转动,此时止动面一侧的齿牙恰好与无齿段一侧的齿牙啮合,带动不全齿轮转动,则不全齿轮通过转轴带动输送辊转动,输送辊输送钢丝绳放出,此时收卷箱上的电机断电,收卷箱内的钢丝绳被自动拉出,满足滑动架的滑移需要,则主衍架逐渐滑移,当液压推杆伸长到行程最长时停止,此时的齿带恰好转动一圈,止动面另一侧的最后一个齿牙恰好与无齿段另一侧的齿牙分离,此时无齿段两侧的齿牙顶部恰好贴合在止动面上,抵紧板使得止动面完全压紧无齿段两侧的齿牙,则不全齿轮完全无法转动,则输送辊完全无法转动,球槽卡接球块使得钢丝绳保持稳定,则滑动架无法继续滑移,同时,因为第二棘爪与棘齿的啮合滑动架也无法后退,从而保证每个主衍架滑动停止后能够稳定,通过钢丝绳的限位,也同步保证滑动架单个脱落时被钢丝绳拉住,避免脱落掉落的安全隐患,此时液压推杆逐渐收缩,推杆同步收缩,第一棘爪被压入推杆内,因为橡胶阻尼圈的阻尼,使得传动轴不会反向转动,则推杆后退时,齿带保持稳定,液压推杆完全收缩后,再次沿着推板的位置在滑轨上组装支撑座,并将钢丝绳卡接在新的支撑座上的固定板和夹板间,然后将下一个主衍架组装焊接后固定在卡套上,则此时两个主衍架间距恰好等于次衍架的长度,在主衍架间焊接好次衍架后,液压推杆再次伸长,从而推动主衍架和次衍架逐渐滑移,钢丝绳也同步放出,液压推杆伸长完毕后再次后退,保证每次主衍架的滑移距离相同,且停车稳定。

12、可选的,所述支撑座包括滑动架,所述滑动架滑动贴合在滑轨上,所述滑动架的两侧间固定套接有两个固定轴,所述固定轴靠近滑动架的内壁处转动套接有滚轮,所述滚轮滑动贴合滑轨的顶部,所述固定轴远离承重梁柱内壁的一端套接有限位板,且限位板外壁处的固定轴上通过螺纹结构套接有锁紧螺母,所述限位板的内壁转动卡接有多个第二棘爪,所述滑轨的侧壁固定安装有棘齿,所述第二棘爪活动啮合棘齿,所述限位板的外壁底部固定安装有固定板,所述固定板顶部通过螺栓安装有夹板,所述夹板和固定板间夹设钢丝绳,所述滑动架的顶部固定安装有固定筒,所述固定筒内滑动卡接有螺柱,所述固定筒的顶端转动卡接有螺母套,所述螺母套螺纹连接螺柱,所述螺柱的顶部固定安装有卡套,所述限位板为l型结构,所述限位板的水平端顶部转动卡接有多个滚珠,且滚珠滑动贴合滑轨的“工”字型内腔顶部,所述第二棘爪与限位板间安装有扭簧,所述固定板和夹板相靠近的一面开有贴合钢丝绳和球块的凹槽,所述卡套为贴合主衍架底面的u型结构,所述推板活动贴合在卡套的外壁上。

13、通过上述方案,初始时,液压推杆处于收缩状态,在组装台处的滑轨上滑动贴合滑动架,且使得卡套贴合推板,使得滚轮贴合滑轨的顶面,且滑动架的内壁底部贴合滑轨的侧壁,然后将限位板卡接固定轴,并通过锁紧螺母锁紧,则限位板的水平端插入滑轨的内腔中,使得滚珠贴合滑轨的内腔顶部,则滑动架的竖向被限位,此时第二棘爪啮合棘齿,则滑动架只能沿滑轨向远离组装台的一侧单向滑动,转动螺母套,使得螺柱上升,则卡套上升,此时将一个主衍架在组装台上组装焊接并放入卡套内卡接稳定,可通过钢丝绑带进一步固定卡套与主衍架,保持主衍架的稳定,主衍架的两侧底部位于承重梁柱上,将伸出输送辊的钢丝绳卡入固定板内,然后将夹板贴合固定板并通过螺栓固定,则钢丝绳和球块被夹紧在夹板和固定板间,便于主衍架滑移导向,主衍架的两端与承重梁柱的顶部固定,此时将卡套与主衍架间的绑带及安全带拆除,然后转动螺母套,将卡套下降,然后夹板拆下,使得夹板与钢丝绳分离,再将锁紧螺母拆下,从而将限位板拆下,此时滑动架能够上移,从而脱离滑轨,再将滑动架沿主衍架滑动,使得滑动架底部脱离滑轨顶面,从而能够将支撑座完全拆下,拆卸方便。

14、可选的,详细组装滑移过程包括以下步骤:

15、s11、初始时,液压推杆处于收缩状态,在组装台处的滑轨上滑动贴合滑动架,且使得卡套贴合推板,使得滚轮贴合滑轨的顶面,且滑动架的内壁底部贴合滑轨的侧壁,然后将限位板卡接固定轴,并通过锁紧螺母锁紧,则限位板的水平端插入滑轨的内腔中,使得滚珠贴合滑轨的内腔顶部,则滑动架的竖向被限位,此时第二棘爪啮合棘齿,则滑动架只能沿滑轨向远离组装台的一侧单向滑动,转动螺母套,使得螺柱上升,则卡套上升,此时将一个主衍架在组装台上组装焊接并放入卡套内卡接稳定,可通过钢丝绑带进一步固定卡套与主衍架,保持主衍架的稳定,主衍架的两侧底部位于承重梁柱上,将伸出输送辊的钢丝绳卡入固定板内,然后将夹板贴合固定板并通过螺栓固定,则钢丝绳和球块被夹紧在夹板和固定板间;

16、s12、此时液压推杆伸长,推板推动卡套,则滑动架沿滑轨滑动,主衍架逐渐滑移,同时,此时推杆同步前进,则第一棘爪推动棘轮转动,棘轮带动传动轴转动,则传动轮带动齿带转动,此时止动面一侧的齿牙恰好与无齿段一侧的齿牙啮合,带动不全齿轮转动,则不全齿轮通过转轴带动输送辊转动,输送辊输送钢丝绳放出,此时收卷箱上的电机断电,收卷箱内的钢丝绳被自动拉出,满足滑动架的滑移需要,则主衍架逐渐滑移,当液压推杆伸长到行程最长时停止,此时的齿带恰好转动一圈,止动面另一侧的最后一个齿牙恰好与无齿段另一侧的齿牙分离,此时无齿段两侧的齿牙顶部恰好贴合在止动面上,抵紧板使得止动面完全压紧无齿段两侧的齿牙,则不全齿轮完全无法转动,则输送辊完全无法转动,球槽卡接球块使得钢丝绳保持稳定,则滑动架无法继续滑移,同时,因为第二棘爪与棘齿的啮合滑动架也无法后退,从而保证每个主衍架滑动停止后能够稳定,通过钢丝绳的限位,也同步保证滑动架单个脱落时被钢丝绳拉住,避免脱落掉落的安全隐患,此时液压推杆逐渐收缩,推杆同步收缩,第一棘爪被压入推杆内,因为橡胶阻尼圈的阻尼,使得传动轴不会反向转动,则推杆后退时,齿带保持稳定;

17、s13、液压推杆完全收缩后,再次沿着推板的位置在滑轨上组装支撑座,并将钢丝绳卡接在新的支撑座上的固定板和夹板间,然后将下一个主衍架组装焊接后固定在卡套上,则此时两个主衍架间距恰好等于次衍架的长度,在主衍架间焊接好次衍架后,液压推杆再次伸长,从而推动主衍架和次衍架逐渐滑移,钢丝绳也同步放出,液压推杆伸长完毕后再次后退;

18、s14、重复进行支撑座的组装、主衍架和次衍架的焊接放置,以及液压推杆的伸缩,实现每个主衍架的逐步组装和滑移,最终在屋面滑移架设完整的衍架,此时将每个主衍架的两端与承重梁柱的顶部固定,此时将卡套与主衍架间的绑带及安全带拆除,然后转动螺母套,将卡套下降,然后夹板拆下,使得夹板与钢丝绳分离,再将锁紧螺母拆下,从而将限位板拆下,此时滑动架能够上移,从而脱离滑轨,再将滑动架沿主衍架滑动,使得滑动架底部脱离滑轨顶面,从而能够将支撑座完全拆下;

19、s15、支撑座拆除后,将电动推杆收缩,此时安装板移动,从而使得齿带与不全齿轮错位,则不全齿轮失去限位,从而能够自由转动,则收卷箱上的电机通电转动,从而主动收卷钢丝绳,完成钢丝绳的回收,最后拆除滑轨和组装台,实现屋面钢结构衍架的滑移安装收尾。

20、3.有益效果

21、本技术技术方案中提供的一个或多个技术方案,至少具有如下技术效果或优点:

22、1.本技术通过液压推杆的每次伸缩实现主衍架的滑移,滑移距离每次相同,且停车稳定,便于衍架的焊接以及滑移安装稳定;

23、2.支撑座组装和拆卸方便,且使用中,始终与钢丝绳保持连接,停车后位置固定,避免高空风力吹动导致位置偏移,保证衍架位置精确,且避免脱落风险,提高安全。

- 还没有人留言评论。精彩留言会获得点赞!