一种石墨制品压制成型装置及方法与流程

本发明涉及机械领域,具体涉及一种石墨制品压制成型装置及方法。

背景技术:

1、碳材料的成型是指混捏好的碳质糊料在成型设备施加外部作用力下产生塑性变形,最终形成具有一定形状、尺寸、密度和强度的生坯、生制品的工艺过程。成型的种类有模压、挤压、震动成型、等静压成型等。

2、传统的柱形结构的石墨制品在成型过程中采用模压或者挤压成型的方式制得生坯。在具体的生产过程中,传统的柱形石墨制品成型过程中存在诸多缺陷,这些缺陷集中体现在:首先,传统的柱形石墨制品生坯一般是采用单向挤压的方式实施压制成型,在压制作业完成后,需要将坯料从成型模具中输出,这一过程存在一定的难度,一般采取的是在底部设置能够升降的承接装置,在压制作业完成后底部的承接装置降低高度,然后上部的压制装置收缩,在此过程中将柱形石墨制品预留在底部设置的磨具槽内,然后当顶部的压制机构收缩到位后,再对底部的模具实施出料作业,重复性的将底部的升降机构再次提升,将坯料从模具的底部推料至顶部。在此过程中,底部的承接装置的水平位置保持不变,同时上部的压制机构水平位置不变,底部和上部的机构只实施垂直运行和垂直相对运动。这一过程出料较为麻烦,并且出料后需要专用的对应承接装置实施接料和转载作业,生产过程容易造成废料和产品的产生,降低了生产效率。其次,传统的坯料压制过程模具的预热处理和承接作业均在同一水平位置不位移完成,单次只能完成少量坯料的制备,引其配备的接料装置和出料方式的限制,不能同时生产部数量较多的坯料,不适合大规模生产和制备使用。

3、综上所述,提供一种结构简单,操作方便,工作和运行效率高,出料方式灵活,在不同工作面完成压制成型和出料作业,方便接料,有效防护坯料的过多无效转载,提高坯料的成品率,对坯料外表面实施有效防护,单次压制多个柱形石墨坯料产品,出料步骤简易且方便快捷,方法简单易操作的石墨制品压制成型装置及方法,具有广泛的市场前景。

技术实现思路

1、针对现有技术的不足,本发明提供一种结构简单,操作方便,工作和运行效率高,出料方式灵活,在不同工作面完成压制成型和出料作业,方便接料,有效防护坯料的过多无效转载,提高坯料的成品率,对坯料外表面实施有效防护,单次压制多个柱形石墨坯料产品,出料步骤简易且方便快捷,方法简单易操作的石墨制品压制成型装置及方法,用于克服现有技术中的缺陷。

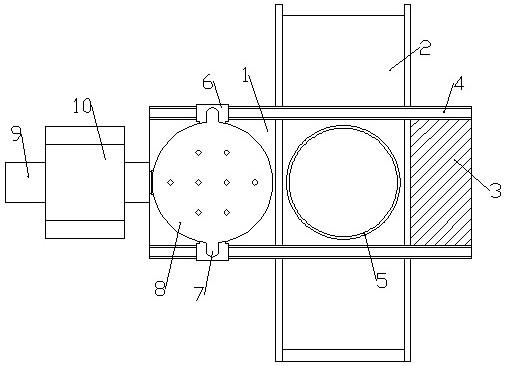

2、本发明的技术方案是这样实现的:一种石墨制品压制成型装置,包括第一支座,所述的第一支座内设置有上压杆裝盛腔,上压杆裝盛腔内设置有输出端朝上的上压杆,在第一支座的顶面设置有与上压杆输出端相配合的上压通孔,第一支座的外侧固定安装有横向液压杆,第一支座的内侧固定安装有输送带,输送带的外侧固定安装有第二支座,在输送带的上方固定安装有平移轨道架,平移轨道架的两端分别固定安装在第一支座和第二支座的顶面,在平移轨道架上活动安装有与输送带、第一支座的顶面以及横向液压杆的输出端相配合平移成型出料装置。

3、所述的平移成型出料装置包括与横向液压杆的输出端固定连接的模具套,模具套的纵向开设有与上压通孔相配合的成型孔,模具套的底部通过支撑限位行走机构安装在平移轨道架上,在支撑限位行走机构上固定安装有纵向支撑杆,纵向支撑杆的顶部与顶部支撑板固定连接,在顶部支撑板的底部固定安装有与成型孔顶部相配合的下压杆,在输送带上定位安装有与成型孔底部相配合的接料盒。

4、所述的第一支座是中部为空腔的方形块状结构,第一支座的内壁与输送带的一侧固定连接,输送带的另一侧与第二支座的内侧固定连接,第二支座为方形块状结构,第二支座的顶部与第一支座的顶部在同一水平面上,横向液压杆通过第三支架固定安装在第一支座外侧,横向液压杆的输出方向朝向输送带的设置位置。

5、所述的输送带顶面的高度不大于第一支座高度的二分之一,平移轨道架的底部设置有纵向加强筋,平移轨道架的长度与第一支座外侧面至第二支座外侧面的长度相等。

6、所述的模具套为圆柱形结构,第一支座的顶面为正方形结构,第一支座顶面的边长不小于模具套的直径,模具套的底部与第一支座的顶部配合接触,模具套的侧面中心位置与横向液压杆的输出端固定连接。

7、所述的模具套的高度与第一支座高度的二分之一相等,在成型孔的安装位置与上压杆以及上压通孔的设置位置相互配合,成型孔为圆柱形通孔结构,上压通孔为圆柱形通孔结,成型孔的内径与上压通孔的内径相等,上压通孔的内径与上压杆输出端的直径相等,成型孔的水平横向及水平纵向设置位置与上压通孔水平横向及水平纵向设置位置相配合。

8、所述的纵向支撑杆的长度不小于模具套长度的四分之三与下压杆主体杆件的长度之和,下压杆主体杆件与模具套的顶部之间设置有投料缝隙口,伸缩投料设备a设置在该投料缝隙口的一侧,伸缩投料设备a的设置高度与该投料缝隙口的开设高度相配合。

9、所述的下压杆的输出端朝下,下压杆的输出端设置位置与成型孔的顶部开口位置相配合,下压杆的行程长度与下压杆主体杆件底部至模具套底面之间的长度相等。

10、所述的成型孔外侧的模具套内安装有加热盘管,该加热盘管自上而下呈螺旋状套装在成型孔的外侧,所述的接料盒的高度与模具套的长度相等,在接料盒的顶面设置有接料开口,该接料开口的底部与接料盒内腔相连通,在接料盒的内腔底面设置有承接缓冲垫。

11、一种利用上述石墨制品压制成型装置的压制成型方法,其方法为:

12、初始状态下,横向液压杆为收缩状态,模具套位于第一支座的顶部,成型孔的底部与上压杆以及上压通孔的顶部对齐设置,模具套通过支撑限位行走机构支撑在平移轨道架上,下压杆为收缩状态;

13、通过外部设置的伸缩投料设备以定量形式向成型孔顶部添加压制物料,物料添加完毕后外部设置的伸缩投料设备从成型孔顶部移出,此时同时开启上压杆和下压杆,上压杆的顶部输出端通过上压通孔伸展输出至成型孔底部内腔,下压杆的底部输出端伸展输出至成型孔顶部内腔,上压杆和下压杆的行程长度均为c,c的长度根据需求柱形石墨坯料的长度预设,通过预设上压杆和下压杆的压力值,当达到预设压力值时,上压杆收缩至初始状态,压制物料被压缩至需求状态后停留在成型孔内腔中部位置;

14、开启横向液压杆,随着横向液压杆的输出伸展,模具套带动支撑限位行走机构在平移轨道架上逐步朝向输送带顶部水平位移,当模具套位移至接料盒顶部时,成型孔的底部与接料盒顶部开口对应,此时下压杆行程长度由c伸展为d,当达到d长度时,柱形石墨坯料的顶部脱离成型孔的底部,接料盒对落下的物料实施承接,并由输送带输送至下一道制备工序。

15、本发明具有如下的积极效果:首先本产品利用能够平移的平移成型出料装置与第一支座以及输送带配合,通过模具套纵向设置的成型孔与上压通孔、上压杆以及下压杆的配合,实现物料在成型孔内的上下双向挤压成型,配合模具套内设置的加热盘管,完成物料的成型作业。在成型作业完成后,本发明提供了便捷的出料承接装置,能够通过下压杆的持续运行将柱形石墨坯料从成型孔底部输出至接料盒,整体压制以及压制完成后的出料作业高效便捷,节省了压制和出料时间,同时为出料作业提供了顺畅的承接和输出,对坯料实现了全方位的保护,与传统的底部抬升再次出料的方式存在明显区别,避免了底部重复性提升作业,简化了制备步骤,提高了生产效率,通过灵活的位移作业,实现单次多个柱形石墨坯料的成型压制作业,适合大规模生产和制备使用。

- 还没有人留言评论。精彩留言会获得点赞!