一种筒状结构的内模板系统及其施工方法与流程

本发明涉及一种筒状结构的内模板系统及其施工方法,属于建筑施工模板。

背景技术:

1、在建筑施工中,有时会涉及圆筒状建筑结构的混凝土浇筑问题,比如核电反应堆堆腔内为了屏蔽α、β、γ射线和中子辐射,通常在堆腔内设置有屏蔽结构,屏蔽结构多为超厚混凝土墙加特种屏蔽材料形成的圆筒结构。

2、目前,屏蔽结构的施工一般是先施工外筒,然后以外筒内壁作为内筒的外模,在外筒上采用对拉螺栓固定圆形木模板体系作为内筒的内模,使圆形木模板体系和外筒内壁之间形成内筒浇筑腔,然后向内筒浇筑腔内浇注蛇纹石混凝土。施工过程中,对拉螺栓的设置容易引起辐射冷桥,降低屏蔽内筒施工质量。

技术实现思路

1、针对对拉螺栓的设置容易引起辐射冷桥,降低屏蔽内筒施工质量的问题,本发明提供了一种筒状结构的内模板系统及其施工方法。

2、为解决以上技术问题,本发明包括如下技术方案:

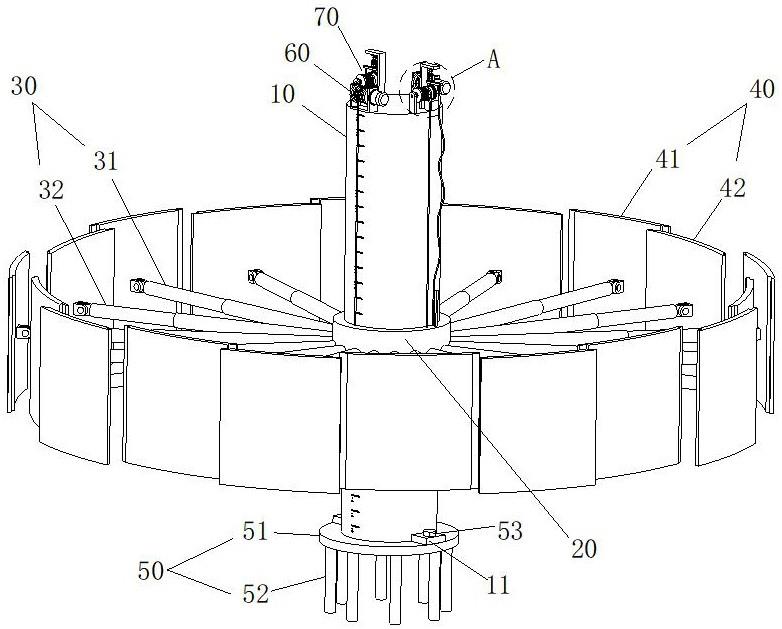

3、一种筒状结构的内模板系统,所述内模板系统包括支撑柱、套筒、水平支撑结构和环形模板;

4、所述支撑柱竖直设置,所述套筒套设在支撑柱上,在套筒外壁上沿圆周方向间隔设置若干水平支撑结构,水平支撑结构的伸缩端与环形模板连接。

5、进一步,环形模板包括若干间隔设置的第一模板和第二模板,水平支撑结构包括间隔设置的若干第一伸缩杆和第二伸缩杆,第一伸缩杆的伸缩端与第一模板背面连接,第二伸缩杆的伸缩端与第二模板背面连接;

6、所述第一模板的侧边在朝向套筒的方向设置有阶梯型凹槽,所述第二模板的侧部在远离套筒的方向设置有与阶梯型凹槽相匹配的阶梯型凸台;

7、控制第一伸缩杆和第二伸缩杆缩回,能够使环形模板变换为第一模板在外层、第二模板在内层的双层结构;先后控制第一伸缩杆、第二伸缩杆伸出,能够使阶梯型凸台与阶梯型凹槽配合,第一模板、第二模板依次拼接并形成环形模板。

8、进一步,所述筒状结构下方设置有底板;

9、所述支撑柱底部设置有底座,底座包括水平设置的连接板,以及设置于连接板下方的预埋钢筋;所述预埋钢筋埋设于所述底板中,所述连接板水平设置于筒状结构的轴心处;

10、所述支撑柱底部设置有连接耳板,连接耳板与底座之间通过螺栓固定连接。

11、进一步,所述内模板系统还包括设置于支撑柱上的升降装置,套筒通过升降装置能够沿支撑柱上下滑动。

12、进一步,所述升降装置包括固定安装在支撑柱顶壁上的卷扬机和绕设在卷扬机上的拉绳;两个所述卷扬机沿支撑柱顶部中心两侧对称设置,拉绳远离卷扬机的一端固定在套筒的顶壁上。

13、进一步,所述支撑柱顶部还设置有调节限位机构,所述调节限位机构包括第一支板和第二支板,以及卷筒、转轴、扭簧、棘轮、棘爪、安装板、导向伸缩杆和弹性片;

14、所述第一支板设置于支撑柱顶部,第一支板上转动设置有卷筒,卷筒上同轴穿设有转轴,转轴转动支撑在第一支板上;棘轮固定套设在卷筒的转轴上;

15、卷筒上绕设有连接绳,连接绳向下延伸滑动穿过套筒,套筒相对的两侧开设有用于供对应连接绳滑动穿过的通孔,连接绳远离卷筒的一端固定连接有限位块;

16、扭簧活动套设在转轴上,扭簧的一端固定连接在卷筒侧壁上,另一端固定连接在第一支板上,扭簧用于带动卷筒转动收卷连接绳;

17、第二支板设置于支撑柱顶部,导向伸缩杆的顶部与第二支板固定,底部设置有安装板,安装板上铰接设置有棘爪,棘爪的一端与安装板铰接设置,另一端与棘轮相配合,棘爪与安装板之间还设置有弹性片,弹性片用于推动棘爪朝向靠近棘轮的方向转动,棘爪用于限制棘轮单向转动。

18、进一步,所述调节限位机构还包括弹簧、磁铁、铁块、调节绳和推杆;

19、所述弹簧活动套设在导向伸缩杆上,弹簧的两端分别抵紧第二支板和安装板,弹簧用于推动安装板带动棘爪朝向靠近棘轮的方向滑动;

20、所述铁块相对固定在安装板上,磁铁固定在第二支板的顶壁上,磁铁和铁块相对应,当磁铁和铁块吸附固定时,棘爪与棘轮脱离;

21、调节绳的顶端固定在安装板上,底端固定连接在套筒顶壁上,套筒向下滑动至调节绳张紧状态时,拉动安装板向下移动并使棘爪与棘轮啮合;

22、推杆固定在套筒顶壁上,套筒向上滑动至推杆与安装板抵接时,能够使安装板一起向上移动,使棘爪与棘轮分离。

23、相应地,本技术还提供了一种筒状结构的施工方法,包括如下步骤:

24、步骤一、预先设置筒状结构的外摸板、绑扎筒状结构的钢筋;

25、步骤二、设置所述的筒状结构的内模板系统,具体包括,在筒状结构的轴心处设置支撑柱,在支撑柱上固定套筒,在套筒上设置水平支撑结构,设置环形模板,并将水平支撑结构端部与环形模板固定连接,从而形成所述的筒状结构的内模板系统;

26、步骤三、在筒状结构的外摸板与内部的环形模板之间浇筑混凝土,形成筒状结构;

27、步骤四、在筒状结构的混凝土强度达到要求后,拆除筒状结构的内模板系统。

28、相应地,本技术还提供了另一种筒状结构的施工方法,包括如下步骤:

29、步骤一、预先设置筒状结构的外摸板、绑扎筒状结构的钢筋;

30、步骤二、设置所述的筒状结构的内模板系统,具体包括,在筒状结构的轴心处设置支撑柱,在支撑柱上固定套筒,在套筒上间隔设置第一伸缩杆和第二伸缩杆,先在第二伸缩杆端部安装第二模板,然后使第二伸缩杆收缩,再在第一伸缩杆端部安装第一模板,形成第一模板在外、第二模板在内的双层结构;

31、步骤三、使第一伸缩杆伸缩并使第一模板达到预定位置,然后使第二伸缩杆伸缩并使第二模板达到预定位置,使阶梯型凸台与阶梯型凹槽配合,第一模板、第二模板依次拼接形成环形模板;

32、步骤四、在筒状结构的外摸板与内部的环形模板之间浇筑混凝土,形成筒状结构;

33、步骤五、在筒状结构的混凝土强度达到要求后,使第二伸缩杆收缩并带动第二模板朝向套筒方向移动,再使第一伸缩杆收缩并带动第一模板朝向套筒方向移动,从而完成拆模并形成第一模板在外、第二模板在内的双层结构。

34、进一步,所述内模板系统还包括设置于支撑柱上的升降装置,套筒通过升降装置能够沿支撑柱上下滑动;

35、步骤五之后还包括:

36、步骤六、通过升降装置提升套筒,使第一模板、第二模板向上移动至上一层浇筑高度;然后重复步骤三至步骤五,分层浇筑筒状结构的混凝土;

37、步骤七、当筒状结构的最上层混凝土浇筑完毕且混凝土强度达到要求后,拆除筒状结构的内模板系统。

38、本发明由于采用以上技术方案,使之与现有技术相比,具有以下的优点和积极效果:

39、(1)环形模板设置在支撑柱上,使环形模板与筒状结构的外模板之间形成内筒浇筑腔,无需通过对拉螺栓对圆环模板固定,从而尽量避免了因对拉螺栓引起的辐射冷桥,进而有助于保证筒状结构的施工质量;

40、(2)环形模板包括若干间隔设置的第一模板和第二模板,水平支撑结构包括间隔设置的若干第一伸缩杆和第二伸缩杆,第一模板与第二模板安装时,第一伸缩杆和第二伸缩杆均处于收缩状态,且形成第一模板在外层、第二模板在内层的双层结构,这样能够与狭小空间的施工环境相适应;仅需通过控制第一伸缩杆、第二伸缩杆的伸缩长度,即能够使第一模板、第二模板拼接为环形模板,还能够实现筒状结构的自动拆模工作,提高了施工效率;

41、(3)通过升降装置驱使套筒带动环形模板在支撑柱上滑动,能够实现筒状结构分段浇筑,进一步保证筒状结构施工质量;

42、(4)通过设置调节限位机构,能够精准控制环形模板的高度,还能够防止环形模板在提升过程中坠落,也能在环形模板提升到位后,通过调节限位机构承担环形模板的竖向荷载,提高安全性并节约能源。

- 还没有人留言评论。精彩留言会获得点赞!