一种放样架构及防辐射直线加速器墙体施工方法与流程

本发明涉及一种放样架构及防辐射直线加速器墙体施工方法,属于。

背景技术:

1、《大体积混凝土施工规范》中对大体积混凝土的定义为:混凝土结构物实体最小几何尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土为大体积混凝土。日本建筑学会的标准是“结构断面尺寸在80cm以上,水化热引起混凝土内的最高温度与外界气温之差,预计超过25℃的混凝土,称为大体积混凝土。”综上,大体积混凝土结构其根本特征是结构厚实,混凝土量大,水化热使结构物产生温度和收缩变形,应采取相应措施减少温度变形引起的开裂。

2、直线加速器墙厚最厚为3000mm,板厚最厚达3000mm,高度最高达8100mm,属于超宽超厚超高大体积混凝土构件,结构厚实,混凝土量大,工程条件复杂,一般都是地下现浇钢筋混凝土结构,施工技术要求高,水泥水化热较大,预计超过25度,易使结构物产生温度变形。大体积混凝土除了最小断面和内外温度有一定的规定外,对平面尺寸也有一定限制。因为平面尺寸过大,约束作用所产生的温度力也愈大,如采取控制温度措施不当,温度应力超过混凝土所能承受的拉力极限值时,则易产生裂缝。

3、传统的大体积混凝土施工方法存在大量施工缝的留设,不利于结构自身的防止放射性要求,且施工过程中需要对立杆进行竖直支撑后才能进行相邻立杆之间的连接,并且除了确定槽钢定位线的位置外,还需要单独定位立杆在槽钢上的位置,不便于立杆的设置,延长了施工时间,所以,我们亟需寻求一次性浇筑剪力墙的施工方案,既有利于防辐射要求,同时又能满足大体积混凝土观感质量要求,即减少大体积混凝土存在的裂缝问题,但是传统大体积混凝土存在的问题,如:施工冷缝、温度裂缝、泌水现象、干燥收缩、季节性浇筑、内支撑荷载大、墙柱加固困难等问题,并未减少,还因为其特殊的自身防辐射要求,对该类问题更加关注。

技术实现思路

1、为了解决现有技术所存在的上述问题,本发明提供了一种放样架构及防辐射直线加速器墙体施工方法,能够极大减少直线加速器墙体贯穿裂缝的产生。

2、本发明的技术方案如下:

3、一种放样架构,包括若干根立杆,每根所述立杆的外圈均等距固定焊接有若干个连接盘,所述连接盘上以立杆为中心环向均匀设置有四个贯穿上下端的插槽,相邻的两根所述立杆且位于同一高度的两个连接盘之间均通过连接装置设置有一根连接管,每根所述立杆的底端均设置有可调定位组件,位于同一排的若干个可调定位组件的底端设置有同一个槽钢,所述槽钢的两端沿同排的可调定位组件的朝向设置有滑道,所述槽钢的顶面朝向滑道贯穿设置有若干个调节孔,所述调节孔的位置设置有定位螺栓,所述槽钢与可调定位组件通过定位螺栓固定。

4、其中,所述连接装置包括焊接固定于连接管两端的卡盘槽,所述卡盘槽上设置有与所述连接盘匹配的凹槽,所述卡盘槽上下端贯穿设置有与插槽匹配的通孔,所述插槽与通孔内插设有插卡,所述卡盘槽与连接盘通过插卡连接。

5、其中,所述可调定位组件包括定位套槽,所述定位套槽中心向下设置有凹陷部,所述凹陷部固定焊接有定位卡柱,所述立杆插设固定于定位卡柱上,所述立杆的底端通过定位套槽配合定位卡柱与可调定位组件卡接,所述定位套槽的前后端均固定焊接有套耳,所述套耳上开设有匹配于调节孔的定位孔,所述定位套槽通过两侧所述套耳配合滑道与槽钢滑动连接,所述定位螺栓穿过调节孔和定位孔对定位套槽固定定位。

6、其中,所述套耳的高度等于滑道的高度。

7、其中,所述立杆为外径60mm且壁厚3mm的重型盘口架钢管。

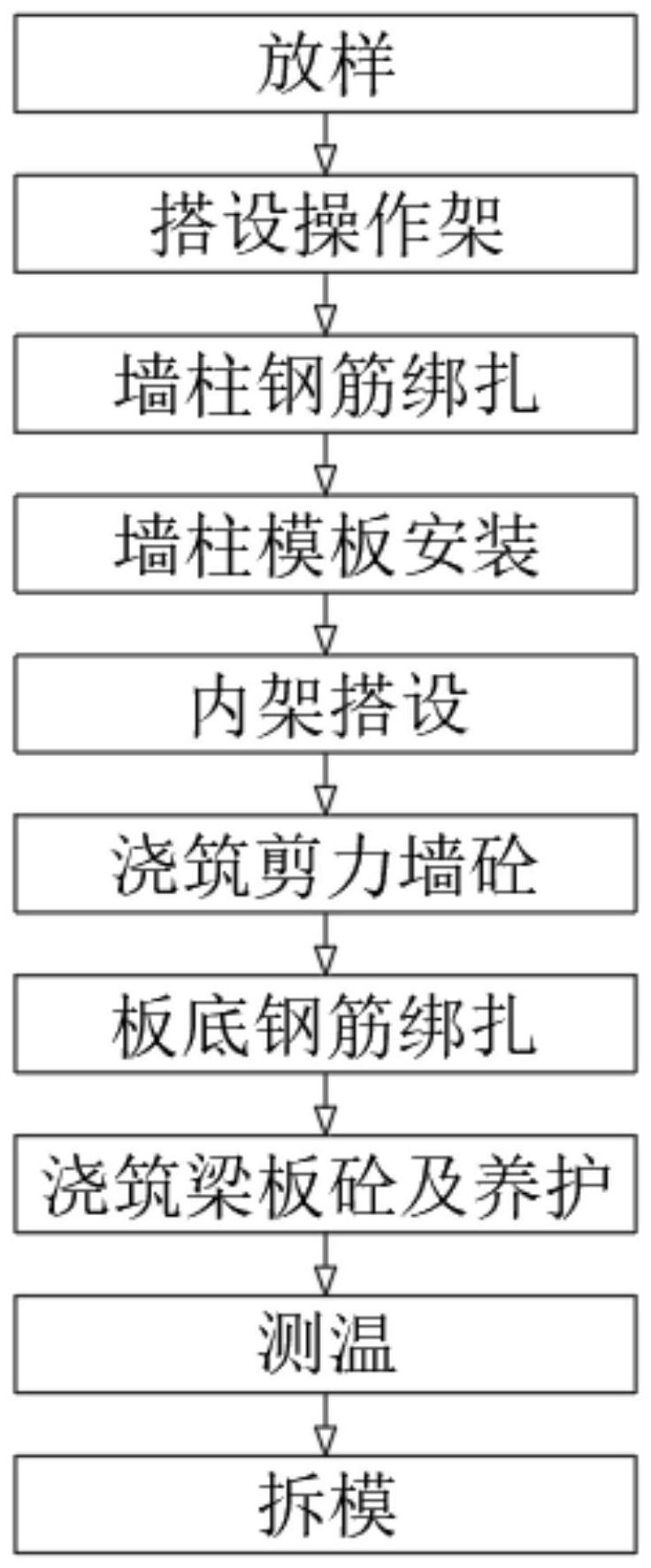

8、一种防辐射直线加速器墙体施工方法,包括以下步骤:

9、s1:放样,提前放好槽钢定位线,搭设放样架构;

10、s2:搭设操作架,搭设内架用于3m厚墙柱钢筋绑扎的临时架体,墙柱浇筑完成后进行拆除,再搭设满堂内架;

11、s3:墙柱钢筋绑扎,墙柱钢筋较为密集,共有8排钢筋,先进行里侧6排钢筋的绑扎,然后焊接节点处止水钢板,再进行外侧两排钢筋的绑扎;

12、s4:墙柱模板安装,采用模板按900mm一道的模数进行切割下料,并在板上口开倒三角小口,用于螺杆的放置,再以此类推往上安装模板;

13、s5:内架搭设,通过受力计算分析,确定好梁及板的搭设间距,并绘制好排布图,并在满堂内架里面策划好逃生路线;

14、s6:浇筑剪力墙砼,墙柱高度达8.1m,采用常规浇筑,设置钢管进行串管浇筑,并设置操作架用于施工人员操作使用;

15、s7:板底钢筋绑扎,本工程板钢筋支架采用型钢支架做为板面层钢筋的支撑,采用l50×5mm角钢作为立柱,纵横间距1500mm,顶部焊接8号槽钢作为承受顶板面筋重量及施工荷载的横梁,横梁间距1500mm,横梁连系杆采用c16,同时,垂直于横梁方向的立柱与立柱每5道之间设置斜向拉杆,斜向拉杆采用c16,与立柱焊牢固,立柱高度在1.5-2m范围内的,立柱采用l50*5等边角钢,2-3m范围内,立柱采用8号槽钢;

16、s8:浇筑梁板砼及养护,分两次浇筑梁板砼,并采用土工布覆盖养护;

17、s9:通过测温线传感器测温,墙柱钢筋绑扎阶段先进行测温线的预埋,水平位置主要预埋在墙身外侧、墙身中间及墙身内侧,垂直位置间隔1500mm埋设一道;

18、s10:拆模,在完成测温及养护后,检测剪力墙砼各项指标合格后,即检测混凝土内部出现集中裂缝、温度裂缝、荷载裂缝和塑性裂缝的裂缝频数,拆除模板。

19、其中,所述步骤s4中:浇筑剪力墙砼的混凝土中添加聚丙烯抗裂纤维,施工过程中对泌水和浮浆进行人为引导至施工现场的低洼处,使用水泵抽出。

20、其中,所述步骤s6中:串管浇筑的管径200mm,长度6m,壁厚1.2mm,间距2m设置一根。

21、其中,所述步骤s8中:第一次浇筑1.5m,表面进行抓毛处理,养护7天后浇筑第二次混凝土。

22、其中,所述步骤s9中:测温线传感器与智慧工地测控系统相关联,通过智慧工地可以实时监测到混凝土的温度变化情况,直线加速器墙体内侧设置一圈闭合的喷淋装置,喷淋装置与智慧工地相联动,一旦温差超过提前设置好的预警值,系统会自动开启喷淋进行养护。

23、本发明具有如下有益效果:

24、本装置通过设置直径等于立杆内径的定位卡柱和内径等于立杆外径的定位套槽对立杆的底部进行卡接,对立杆进行定位固定,便于将立杆竖直的放置在槽钢的顶端,便于立杆的设置;

25、本装置通过上设置滑道、套耳、定位螺栓、调节孔配合定位套槽,便于调节定位套槽的位置,并对定位套槽进行固定,使得在安装立杆时,只需要根据槽钢定位线布置好槽钢,便可以直接设置立杆,无需单独定位立杆的位置,节省放样架构的搭建时间;

26、本装置通过对承重结构进行受力分析后,选取重型盘口架及加厚模板,并对模板进行倒三角切割,对配合比的裂缝控制进行分析后,添加聚丙烯抗裂纤维,对拌合物泌水量进行分析后,结合上述聚乙烯抗裂纤维,对混凝土配合比进行调整。施工过程中对泌水和浮浆进行人为引导至较为低洼处,使用水泵抽出,对混凝土内部水化热、季节性施工进行分析后,引进智慧工地智能测温,做到实时监控、实时调整、实时反馈,及时对混凝土养护采取相对应的措施,降低了混凝土内部出现集中裂缝、温度裂缝、荷载裂缝和塑性裂缝的裂缝频数。

- 还没有人留言评论。精彩留言会获得点赞!