高铁预制大箱梁模板的制作方法

本发明涉及高铁预制大箱梁模板,具体地说,涉及高铁预制大箱梁模板。

背景技术:

1、目前,高铁箱梁的施工一般可分为预制箱梁和现浇箱梁,其中的预制箱梁是在独立场地预制好后,结合架桥机可在高铁的下部结构完成后进行箱梁架设,可加速工程进度、节约工期;因此是预制箱梁最为常用的箱梁制造形式。

2、针对高铁预制大箱梁模板来说,现有技术就有很多,例如:

3、中国专利公开号cn214725218u公开了一种高铁预制箱梁移动式整体钢筋绑扎平台,由纵移轮组与纵移托梁及多条纵梁组合成纵移的台车,纵移采用蓄电池驱动走行电机带动纵移台车移动;纵移台车上部为装配螺栓连接的纵向定位杆、结构杆、u型定位杆、翼板定位杆及操作平台;各定位杆通过开钢筋大小的槽口进行定位,腹板的纵向通长钢筋采用旋转定位销定位。钢筋绑扎时整个平台通过电机驱动进入钢筋加工厂,通过桥式起重机配合人工进行钢筋整体式绑扎,完成后平台纵移出钢筋加工厂,由龙门吊整体吊装进入制梁台座模板后进行下一工序作业。本装置具有精度高,结构简单,操作适用性强,安全可靠的优点,适用于后张箱梁钢筋工程。

4、由此可知,目前预制箱梁采用的是混凝土台座施工方法,即根据梁体尺寸要求按照绑扎钢筋、装模、浇砼、养生、拆模的工序进行施工,但在进行装模时,目前的高铁预制大箱梁模板多数是两侧模板和底部支撑模板是分体的,需要将两侧模板使用叉车进行移动,使其贴合底部支撑模板,由于高铁箱梁较大,导致两侧模板体积较大,影响叉车的视野,导致叉车需要时间调整角度,才能将两侧模板和底部支撑模板进行角度对齐,同时在对箱体模板进行装配时,需要使用拉力设备进行辅助,将箱体模板穿过钢筋架内部,但拉力设备在辅助箱体模板穿钢筋架内部时,由于拉力装置没有稳定箱体模板的组件,导致箱体模板可能出现晃动,导致和钢筋架接触,卡在钢筋架内部,影响生产的效率。

5、鉴于此,本发明提供了高铁预制大箱梁模板。

技术实现思路

1、本发明的目的在于提供高铁预制大箱梁模板,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明目的在于,提供了高铁预制大箱梁模板,包括预支箱梁底层支撑模板,所述预支箱梁底层支撑模板表面设有箱梁侧面支撑封闭组件,所述箱梁侧面支撑封闭组件用于对预支箱梁底层支撑模板的两侧进行封闭,在进行混凝土浇筑时,对混凝土进行限位,所述箱梁侧面支撑封闭组件表面设有模板推动支撑组件,所述模板推动支撑组件用于推动箱体模板进行横向移动,并对箱体模板移动时进行压制,对箱体模板翘起角度进行限位,所述箱梁侧面支撑封闭组件表面设有模板移动稳定组件,所述模板移动稳定组件用于辅助箱体模板的移动,减少箱体模板和箱梁侧面支撑封闭组件的摩擦力,使箱体模板在被模板推动支撑组件推动时,随着模板移动稳定组件转动进入预支箱梁底层支撑模板内部。

3、作为本技术方案的进一步改进,所述箱梁侧面支撑封闭组件包括第一螺纹杆,所述第一螺纹杆和预支箱梁底层支撑模板转动连接,所述预支箱梁底层支撑模板内部设有用于带动第一螺纹杆转动的驱动装置。

4、作为本技术方案的进一步改进,所述第一螺纹杆表面螺纹连接有两个封闭架,两个所述封闭架和预支箱梁底层支撑模板滑动连接,用于对封闭架的移动路径进行限位,两个所述封闭架内部螺纹槽方向相反,当第一螺纹杆转动两个封闭架相反方向移动,所述封闭架表面设有移动轮。

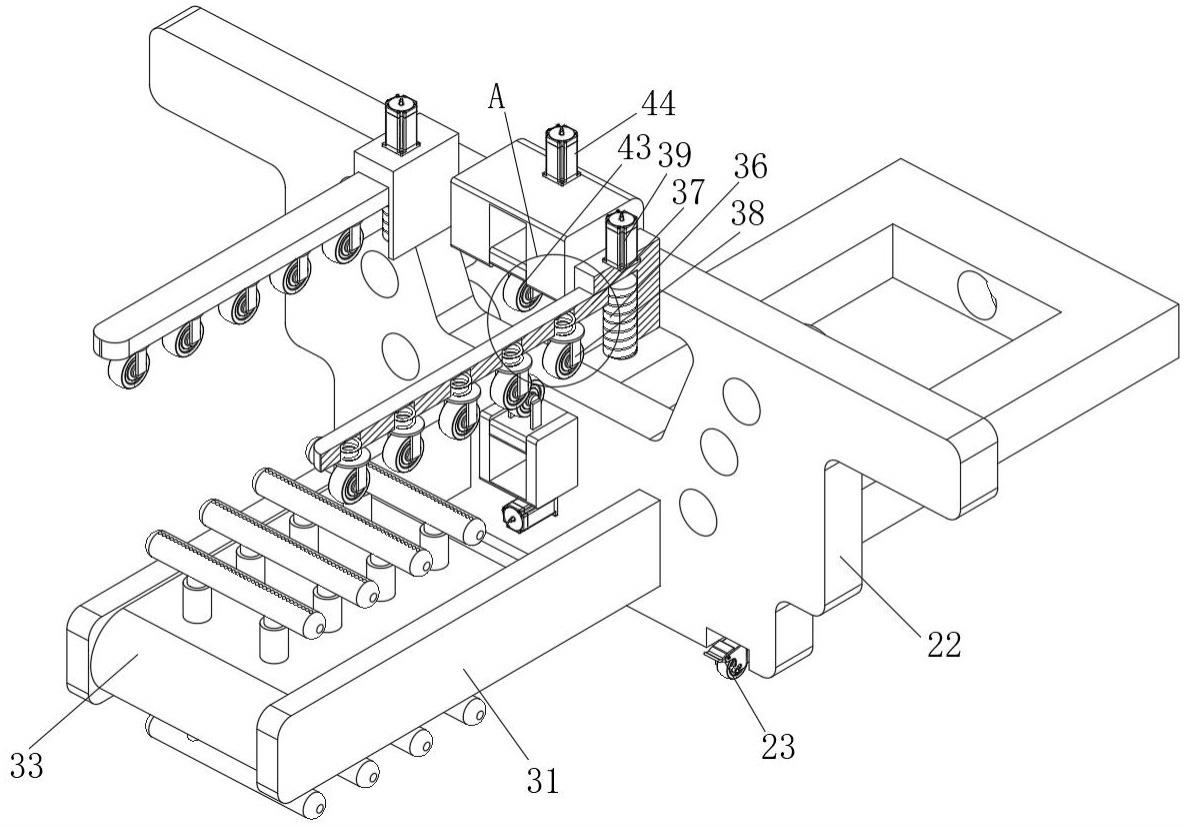

5、作为本技术方案的进一步改进,所述模板推动支撑组件包括延伸板,所述延伸板安装在封闭架表面,所述延伸板内部转动连接有转动辊,所述延伸板内部设有用于带动转动辊转动的驱动电机。

6、作为本技术方案的进一步改进,所述转动辊表面啮合有钢带,所述转动辊通过钢带传动连接,所述钢带表面安装有第一弹性件,所述第一弹性件的另一端连接有推动辊。

7、作为本技术方案的进一步改进,所述封闭架内部转动连接有第二螺纹杆,所述第二螺纹杆表面螺纹连接有移动板,所述移动板和封闭架滑动连接,用于对移动板的移动路径进行限位。

8、作为本技术方案的进一步改进,所述移动板内部安装有弹性辅助轮,所述封闭架表面安装有用于带动第二螺纹杆旋转的第一电机。

9、作为本技术方案的进一步改进,所述模板移动稳定组件包括第三螺纹杆,所述第三螺纹杆和封闭架滑动连接,所述第三螺纹杆表面螺纹连接有第一固定架,所述第一固定架和封闭架滑动连接,用于对第一固定架的移动路径进行限位,所述第一固定架底部安装有第一稳定轮,所述封闭架表面安装有用于带动第三螺纹杆转动的第二电机。

10、作为本技术方案的进一步改进,所述封闭架内部转动连接有第四螺纹杆,所述第四螺纹杆表面转动连接有第二固定架,所述第二固定架和封闭架滑动连接,用于对第二固定架的移动路径进行限位,所述第二固定架表面安装有第二稳定轮,所述第四螺纹杆底部安装有齿轮盘,所述封闭架表面设有用于带动齿轮盘转动的第三电机,所述第三电机的转动头和齿轮盘啮合,从而带动第四螺纹杆进行旋转。

11、与现有技术相比,本发明的有益效果:

12、1、该高铁预制大箱梁模板中,通过箱梁侧面支撑封闭组件和预支箱梁底层支撑模板滑动连接,使箱梁侧面支撑封闭组件和预支箱梁底层支撑模板快速进行贴合,避免在进行装模时,需要将两侧模板使用叉车进行移动,使其贴合底部支撑模板,由于高铁箱梁较大,导致两侧模板体积较大,影响叉车的视野,导致叉车需要时间调整角度,才能将两侧模板和底部支撑模板进行角度对齐,提高装模的效率。

13、2、该高铁预制大箱梁模板中,通过模板推动支撑组件和模板移动稳定组件将箱体模板快速推入预支箱梁底层支撑模板内部,并且对箱体模板移动时进行压制限位,避免在对箱体模板进行装配时,箱体模板可能出现晃动,导致和钢筋架接触,卡在钢筋架内部,影响生产的效率,从而提高箱体模板安装时的稳定性。

技术特征:

1.高铁预制大箱梁模板,其特征在于:包括预支箱梁底层支撑模板(10),所述预支箱梁底层支撑模板(10)表面设有箱梁侧面支撑封闭组件(20),所述箱梁侧面支撑封闭组件(20)用于对预支箱梁底层支撑模板(10)的两侧进行封闭,在进行混凝土浇筑时,对混凝土进行限位,所述箱梁侧面支撑封闭组件(20)表面设有模板推动支撑组件(30),所述模板推动支撑组件(30)用于推动箱体模板进行横向移动,并对箱体模板移动时进行压制,对箱体模板翘起角度进行限位,所述箱梁侧面支撑封闭组件(20)表面设有模板移动稳定组件(40),所述模板移动稳定组件(40)用于辅助箱体模板的移动,减少箱体模板和箱梁侧面支撑封闭组件(20)的摩擦力,使箱体模板在被模板推动支撑组件(30)推动时,随着模板移动稳定组件(40)转动进入预支箱梁底层支撑模板(10)内部;

2.根据权利要求1所述的高铁预制大箱梁模板,其特征在于:所述模板推动支撑组件(30)包括延伸板(31),所述延伸板(31)安装在封闭架(22)表面,所述延伸板(31)内部转动连接有转动辊(32),所述延伸板(31)内部设有用于带动转动辊(32)转动的驱动电机。

3.根据权利要求2所述的高铁预制大箱梁模板,其特征在于:所述转动辊(32)表面啮合有钢带(33),所述转动辊(32)通过钢带(33)传动连接,所述钢带(33)表面安装有第一弹性件(34),所述第一弹性件(34)的另一端连接有推动辊(35)。

4.根据权利要求1所述的高铁预制大箱梁模板,其特征在于:所述封闭架(22)内部转动连接有第二螺纹杆(36),所述第二螺纹杆(36)表面螺纹连接有移动板(37),所述移动板(37)和封闭架(22)滑动连接,用于对移动板(37)的移动路径进行限位。

5.根据权利要求4所述的高铁预制大箱梁模板,其特征在于:所述移动板(37)内部安装有弹性辅助轮(38),所述封闭架(22)表面安装有用于带动第二螺纹杆(36)旋转的第一电机(39)。

6.根据权利要求1所述的高铁预制大箱梁模板,其特征在于:所述模板移动稳定组件(40)包括第三螺纹杆(41),所述第三螺纹杆(41)和封闭架(22)滑动连接,所述第三螺纹杆(41)表面螺纹连接有第一固定架(42),所述第一固定架(42)和封闭架(22)滑动连接,用于对第一固定架(42)的移动路径进行限位,所述第一固定架(42)底部安装有第一稳定轮(43),所述封闭架(22)表面安装有用于带动第三螺纹杆(41)转动的第二电机(44)。

7.根据权利要求1所述的高铁预制大箱梁模板,其特征在于:所述封闭架(22)内部转动连接有第四螺纹杆(45),所述第四螺纹杆(45)表面转动连接有第二固定架(46),所述第二固定架(46)和封闭架(22)滑动连接,用于对第二固定架(46)的移动路径进行限位,所述第二固定架(46)表面安装有第二稳定轮(47),所述第四螺纹杆(45)底部安装有齿轮盘(48),所述封闭架(22)表面设有用于带动齿轮盘(48)转动的第三电机(49),所述第三电机(49)的转动头和齿轮盘(48)啮合,从而带动第四螺纹杆(45)进行旋转。

技术总结

本发明涉及高铁预制大箱梁模板技术领域,具体地说,涉及高铁预制大箱梁模板。其包括预支箱梁底层支撑模板,预支箱梁底层支撑模板表面设有箱梁侧面支撑封闭组件,箱梁侧面支撑封闭组件用于对预支箱梁底层支撑模板的两侧进行封闭,在进行混凝土浇筑时,对混凝土进行限位,箱梁侧面支撑封闭组件表面设有模板推动支撑组件,模板推动支撑组件用于推动箱体模板进行横向移动,并对箱体模板移动时进行压制,对箱体模板翘起角度进行限位;通过箱梁侧面支撑封闭组件和预支箱梁底层支撑模板滑动连接,使箱梁侧面支撑封闭组件和预支箱梁底层支撑模板快速进行贴合。

技术研发人员:杨明波,梁海斌,朱林,任文超,公振

受保护的技术使用者:山东铁鹰建设工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!