下料组件、切磨一体机及其控制方法、介质、计算机设备与流程

本发明涉及对如硅棒等硬脆材料工件的加工设备,具体提供一种下料组件、切磨一体机、切磨一体机的控制方法、计算机可读存储介质、计算机设备。

背景技术:

1、对硬脆材料的工件(以硅棒为例)进行加工的设备通常包括截断机、开方机、磨床和切片机,其中,截断机主要用于将较长的硅棒切为长度较短的硅棒(如通常为横截面为圆形的硅棒,简称圆棒),开方机主要用于通过如线切割等方式将圆棒切为横截面为矩形(如正方形)的硅棒(简称方棒,如该阶段的方棒未经过磨削加工,通常可以称作毛棒),磨床主要用于通过磨削作业使得毛棒的表面精度达标(如该阶段的方棒经磨削加工之后,表面精度达标,通常可以称作成品棒),切片机主要用于将成品棒通过如多线切割(线网切割)的方式获得待用的薄硅片。

2、其中,伴随着相关行业(如光伏行业)的发展,除了前述的方棒,还出现了对应于半棒的硅片产品的需求。如半棒通常是在方棒或者成品方棒的基础上通过沿其长度方向进行中剖操作得到的。与前述的方棒类似,在进行中剖之后,在对半棒进行多线切割作业之前也需要针对半棒进行相应的磨削作业。不过,目前针对方棒-半棒-硅片的设备通常在一定程度上存在如需要多台设备、环节之前的衔接程度有待改善、加工效率低等问题。具体而言,如存在的问题包括但不限于与中剖作业相衔接的下料环节的效率较低因此存在节拍的等待等。因此,本领域技术人员需要一种新的方案来获得对应于半棒的硅片。

技术实现思路

1、为了至少一定程度地解决上述技术问题,提出本发明。具体而言,如何优化能够获得半棒的设备,是本发明要解决的技术问题。如优化的方面可以包括但不限于提高与中剖作业相衔接的下料环节的效率等。

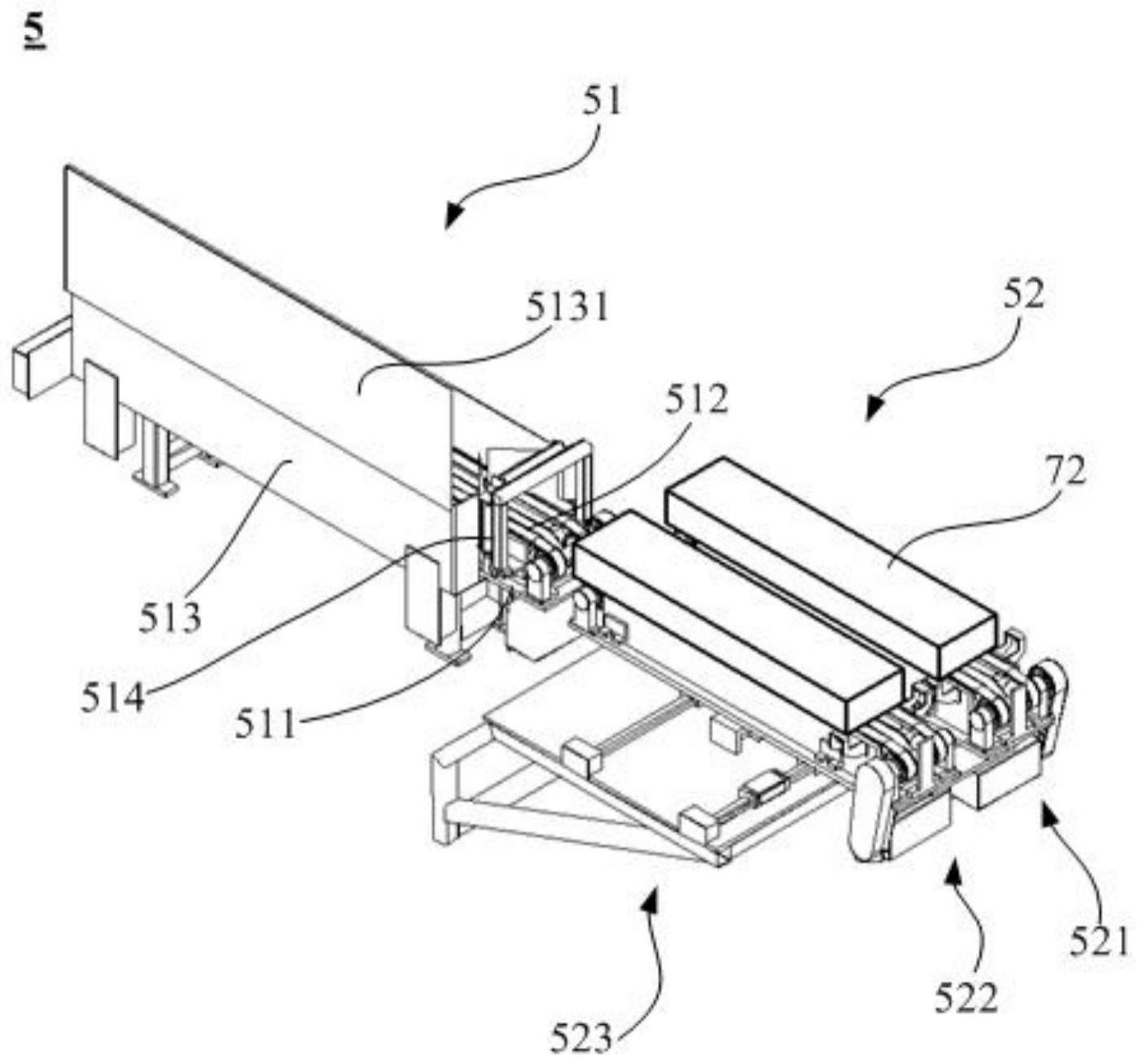

2、在第一方面,本发明提供了一种下料组件,该下料组件包括:下料输送组件;以及下料转运组件;其中,所述下料转运组件包括:多个下料转运工位;下料转运切换机构,其能够使所述多个下料转运工位到达或者离开与所述下料输送组件相衔接的位置。

3、通过这样的构成,能够谋求通过多个下料转运工位之间的切换来实现针对更多工件的下料作业。

4、需要说明的是,背景技术主要是结合实际产品的逻辑引出来了本发明。事实上,在将本发明的下料组件应用至切磨一体机的情形下,能够获得如结构紧凑、下料效率高的技术效果。显然,在将本发明的下料组件应用至如开磨一体机或者单独的磨床等其他场景下,也能够获得类似的效果。

5、对于上述下料组件,在一种可能的实施方式中,所述下料输送组件包括:下料输送线,其上能够放置工件;下料驱动传动组件,其能够带动下料输送线运动从而将放置于其上的工件转运至对应于所述下料转运组件的位置。

6、通过这样的构成,给出了下料输送组件可能的结构形式。

7、对于上述下料组件,在一种可能的实施方式中,所述下料输送组件包括下料防护组件,所述下料防护组件包括下料防护箱体,所述下料输送线的至少一部分容纳于所述下料防护箱体。

8、通过这样的构成,能够谋求在下料输送的过程中工件的洁净性。

9、对于上述下料组件,在一种可能的实施方式中,所述下料防护箱体包括与工件沿长度方向的端部相对应的下料端部防护侧板,所述下料端部防护侧板以可活动或者可移除的方式构成所述下料防护箱体。

10、通过这样的构成,给出了下料防护箱体的一种可能的结构形式,

11、对于上述下料组件,在一种可能的实施方式中,所述下料端部防护侧板在对应于所述下料防护箱体内侧的侧部设置有第一限位结构。

12、通过这样的构成,能够谋求保证下料的准确到达。

13、对于上述下料组件,在一种可能的实施方式中,所述下料防护箱体包括下料防护盖板,所述下料防护盖板以可活动或者可移除的方式构成所述下料防护箱体。

14、通过这样的构成,给出了下料防护箱体的一种可能的结构形式。

15、如下料防护盖板与前述的下料防护端部侧板的可活动的方式可以为转动、推拉等,可移除的方式的是下料端部防护侧板以可拆卸或者以无连接关系的配合方式构成下料防护箱体。示例性地,下料端部防护侧板以可推拉的方式、下料防护盖板以可翻转的方式构成下料防护箱体。

16、对于上述下料组件,在一种可能的实施方式中,所述下料防护箱体包括与下料端部防护侧板相邻的第一下料侧部防护侧板,所述第一下料侧部防护侧板上设置有能够抵接至工件的下料压紧组件。

17、通过这样的构成,给出了下料防护箱体的一种可能的结构形式。如下料压紧组件可以包括但不限于气缸、电机与丝杠螺母机构/齿轮齿条机构等的组合。

18、对于上述下料组件,在一种可能的实施方式中,所述下料防护箱体包括与第一下料侧部防护侧板相对的第二下料侧部防护侧板,所述第二下料侧部防护侧板在对应于下料防护箱体内侧的侧部设置有第二限位结构。

19、通过这样的构成,能够谋求保证下料姿态的准确性。如第二限位结构与前述的第一限位结构类似,可以是如尼龙条等缓冲结构、挡块或者具有检测功能的部件等。

20、对于上述下料组件,在一种可能的实施方式中,所述下料转运切换机构包括:下料转运切换驱动部件,其能够带动所述下料转运工位运动并因此使得所述下料转运工位到达或者离开与所述下料输送组件相衔接的位置。

21、通过这样的构成,给出了下料转运切换机构的一种可能的结构形式。

22、对于上述下料组件,在一种可能的实施方式中,所述下料转运切换机构包括:下料转运切换导向部件,下料转运切换驱动部件带动所述下料转运工位沿所述下料转运切换导向部件运动。

23、通过这样的构成,能够谋求保证下料转运工位的运动可靠性。

24、在第二方面,本发明提供了一种切磨一体机,该切磨一体机包括前述任一项所述的下料组件。

25、可以理解的是,该切磨一体机包括前述任一项所述的下料组件的所有技术效果,在此不再赘述。

26、对于上述切磨一体机,在一种可能的实施方式中,所述切磨一体机包括:剖切组件,其能够对待加工件进行剖切作业;磨削组件,其能够对待加工件或者经所述剖切组件剖切作业后的待加工件进行磨削作业;上下料组件,其包括:上料组件,其能够将待加工件送达对应于所述剖切组件和/或所述磨削组件的位置;所述下料组件,能够将经剖切作业和/或磨削作业的待加工件移出所述切磨一体机;其中,对应于所述上料组件的上料路径和对应于所述下料组件的下料路径之间彼此平行和/或方向相反。

27、通过这样的构成,能够谋求通过切磨一体机实现针对待加工件的剖切和磨削作业。如在将上料路径和下料路径以彼此平行且方向相反的方式设置的情形下,能够使得剖切作业/磨削作业与上料作业之间的衔接关系以及使得剖切作业/磨削作业与下料作业之间的衔接关系之间尽可能地产生较少的干涉,并因此有望使得切磨一体机的结构更为紧凑。。

28、可以理解的是,上料组件可以是将待加工件直接送达对应于剖切组件和/或磨削组件的位置可以是间接送达。(同理,下料组件可以是将待加工件从对应于剖切组件和/或磨削组件的位置直接或者间接地移出切磨一体机剖切组件和/或磨削组件的位置。示例性地,以上料组件为例,上料组件将待加工件送达一个中间位置之后,引入一个中间部件(如机械手等),中间部件将待加工件从中间位置送达对应于剖切组件和/或磨削组件的位置。

29、对于上述切磨一体机,在一种可能的实施方式中,所述下料转运切换机构能够使所述多个下料转运工位沿工件的宽度方向运动。

30、通过这样的构成,在保证的下料效率的前提下提高了设备的紧凑性。

31、对于上述切磨一体机,在一种可能的实施方式中,所述切磨一体机包括中转机构,所述上料组件能够经所述中转机构将待加工件送达对应于所述剖切组件和/或所述磨削组件的位置;并且/或者所述下料组件能够经与所述中转机构的协作将经剖切作业和/或磨削作业的待加工件移出所述切磨一体机。

32、通过这样的构成,能够谋求将待加工件可靠地送入/移出切磨一体机。

33、可以理解的是,本领域技术人员可以根据实际需求确定中转机构的结构形式、运动方式以及基于此形成的中转路径等。示例性地,中转机构包括可多维自由运动的机械手等,中转路径可以是直线、曲线、折线等。

34、对于上述切磨一体机,在一种可能的实施方式中,所述剖切组件包括:载料台组件,所述上料组件能够经所述中转机构将待加工件送达所述载料台组件;切割机头组件,其能够对放置于所述载料台组件上的待加工件进行剖切作业。

35、通过这样的构成,给出了中剖组件的一种可能的结构形式。

36、对于上述切磨一体机,在一种可能的实施方式中,所述载料台组件包括载料台基体,所述载料台基体包括第一载料台基体和第二载料台基体,所述第一载料台基体和第二载料台基体之间具有间隙,以便:通过切割机头组件的切割线以沿间隙移动的方式对待加工件进行剖切作业。

37、通过这样的构成,给出剖切作业的一种可能的实现方式。

38、对于上述切磨一体机,在一种可能的实施方式中,所述载料台组件包括载料台基准台,所述载料台基准台配置有调节机构,所述载料台基准台能够借助于所述调节机构沿待加工件的宽度方向靠近/远离所述间隙。

39、通过这样的构成,能够谋求保证待加工件的位置可靠性并可兼容不同规格的待加工件。如调节机构可以是实现伸缩运动的任意合理的结构。

40、对于上述切磨一体机,在一种可能的实施方式中,所述切割机头组件包括切割机头基体,所述切割机头基体设置有切割轮组件、张力轮组件以及环绕于二者之间的、能够对待加工件进行剖切作业的环形切割线。

41、通过这样的构成,给出了切割机头组件的一种可能的结构形式,如与多导轮的结构相比,简化了切割机头组件的结构。

42、对于上述切磨一体机,在一种可能的实施方式中,所述切割机头组件包括切割机头调整组件,所述切割机头基体能够借助于所述切割机头调整组件沿待加工件的宽度方向靠近/远离所述间隙。

43、通过这样的构成,能够谋求保证剖切作业的可靠性。如与前述的调节机构类似,切割机头调整组件可以是实现伸缩运动的任意合理的结构。

44、对于上述切磨一体机,在一种可能的实施方式中,所述剖切组件包括剖切进给组件,所述切割机头组件借助于所述剖切进给组件以沿所述间隙运动的方式对待加工件进行剖切作业。

45、通过这样的构成,给出了剖切组件的一种可能的结构形式。

46、对于上述切磨一体机,在一种可能的实施方式中,所述磨削组件包括:平面磨削组件,其至少能够对剖切作业产生的剖切面进行磨削作业;并且/或者倒角磨削组件,其至少能够对对应于剖切作业产生的剖切面的两个棱边进行磨削作业。

47、通过这样的构成,给出了磨削组件的一种可能的结构形式。

48、可以理解的是,本领域技术人员可以根据实际需求确定平面/倒角磨削组件的结构形式、个数、其对待加工件进行磨削作业的具体作业方式、二者之间的相对位置(在磨削组件包含平面磨削组件和倒角磨削组件的情形下)等。

49、对于上述切磨一体机,在一种可能的实施方式中,所述磨削组件包括台面组件,所述台面组件包括:台面部分;以及台面驱动部件,其能够驱动所述台面部分沿待加工件的长度方向运动,从而使得所述平面磨削组件和/或所述倒角磨削组件对放置于所述台面部分的待加工件进行磨削作业。

50、通过这样的构成,给出了台面组件的一种可能的结构形式。

51、在一种可能的实施方式中,所述平面磨削组件包括粗磨砂轮以及精磨砂轮,所述粗磨砂轮和所述精磨砂轮集成设置于同一工位。

52、通过这样的构成,能够谋求保证切磨一体机的结构紧凑性。

53、在一种可能的实施方式中,所述平面磨削组件包括复合轴组件,所述复合轴组件包括:第一传动轴,其为筒状结构,所述筒状结构与所述粗磨砂轮和所述精磨砂轮中的其中之一连接;以及第二传动轴,其以可伸缩的方式设置于所述筒状结构内,所述第二传动轴与所述粗磨砂轮和所述精磨砂轮中的另一个连接。

54、通过这样的构成,给出了粗磨砂轮和精磨砂轮的一种可能的集成方式,

55、在一种可能的实施方式中,所述平面磨削组件包括复合轴传动组件,所述第二传动轴借助于所述复合轴传动组件以可伸缩的方式设置于所述筒状结构内。

56、通过这样的构成,给出了伸缩运动的可能的实现方式。

57、对于上述切磨一体机,在一种可能的实施方式中,所述平面磨削组件包括至少一套,每套所述平面磨削组件包括两个;并且/或者所述倒角磨削组件包括至少两套,每套所述倒角磨削组件包括两个。

58、通过这样的构成,能够谋求磨削组件同时对一次剖切作业产生的两个半棒进行磨削作业。

59、对于上述切磨一体机,在一种可能的实施方式中,所述剖切组件为能够对待加工件进行中剖作业的中剖组件。

60、通过这样的构成,给出了切磨一体机的剖切组件的一种具体的剖切形式。

61、如对于本发明的切磨一体机而言,在基于上述方案的优选实施例中,切磨一体机能够具备如下技术效果的至少一部分:

62、1.本发明的切磨一体机可兼容多种规格的待加工件的剖切及磨削过程,设备结构紧凑,并且能够实现自动上下料作业。

63、2.本发明的切磨一体机剖切工位与磨削工位采用相对独立的加工方式,可同时进行中剖和磨削操作,节省节拍。

64、3.本设备剖切工位采用竖直加工以及横向可调的方式,可降低不同尺寸规格硅棒重量产生的切割误差,剖切精度较高。

65、4.本设置设计双磨削工位,双工位独立控制磨削,节省节拍;且不受剖切误差影响,磨削精度较高;本设备倒角磨削独立控制,可降低磨削误差。

66、在第三方面,本发明提供了一种切磨一体机的控制方法,所述切磨一体机包括下料组件,所述下料组件包括下料输送组件和下料转运组件,所述下料转运组件包括下料转运切换机构和多个下料转运工位,所述控制方法包括:使所述下料转运切换机构带动所述多个下料转运工位中的任意一个到达或者离开与所述下料输送组件相衔接的位置。

67、通过这样的构成,能够谋求通过多个下料转运工位协作的方式提高切磨一体机的下料效率。

68、可以理解的是,此处以及下文的控制方法中提到的相关部件的结构形式可以包含但是不限于前文中提到的具体形式。

69、对于上述控制方法,在一种可能的实施方式中,所述下料输送组件包括下料输送线和下料驱动传动组件,所述控制方法包括:使所述下料驱动传动组件带动所述下料输送线运动,从而将放置于所述下料输送线上的工件转运至对应于所述下料转运组件的位置。

70、通过这样的构成,给出了下料输送的可能的实现方式。

71、对于上述控制方法,在一种可能的实施方式中,所述切磨一体机包括中转机构,所述中转机构包括夹持组件,所述下料输送组件包括下料防护组件,所述下料防护组件包括下料防护箱体,所述下料防护箱体包括下料防护盖板和/或与工件沿长度方向的端部相对应的下料端部防护侧板,所述控制方法包括:使所述下料端部防护侧板和/或所述下料防护盖板以可活动或者可移除的方式打开。

72、通过这样的构成,能够谋求保证夹持组件的作业顺畅性。

73、对于上述控制方法,在一种可能的实施方式中,所述下料端部防护侧板在对应于所述下料防护箱体内侧的侧部设置有第一限位结构,所述下料防护箱体包括与下料端部防护侧板相邻的第一下料侧部防护侧板,所述第一下料侧部防护侧板上设置有下料压紧组件,所述下料防护箱体包括与第一下料侧部防护侧板相对的第二下料侧部防护侧板,所述第二下料侧部防护侧板在对应于下料防护箱体内侧的侧部设置有第二限位结构,所述控制方法包括:使所述下料压紧组件抵接至工件,从而:使得工件分别的端部和侧部分别抵接至所述第一限位结构和所述第二限位结构。

74、通过这样的构成,能够谋求摆正工件在处于下料输送组件时的姿态。

75、对于上述控制方法,在一种可能的实施方式中,所述下料转运切换机构包括下料转运切换驱动部件和下料转运切换导向部件,所述的“使所述下料转运切换机构带动所述多个下料转运工位中的任意一个到达或者离开与所述下料输送组件相衔接的位置”包括:使所述下料转运切换驱动部件带动所述下料转运工位沿所述下料转运切换导向部件运动,并因此使得所述下料转运工位到达或者离开与所述下料输送组件相衔接的位置。

76、通过这样的构成,给出了下料转运切换机构实现多工位切换的形式。

77、对于上述控制方法,在一种可能的实施方式中,所述的“使所述下料转运切换驱动部件带动所述下料转运工位沿所述下料转运切换导向部件运动,并因此使得所述下料转运工位到达或者离开与所述下料输送组件相衔接的位置”包括:使所述下料转运切换驱动部件带动所述下料转运工位沿所述下料转运切换导向部件运动,并因此使得所述下料转运工位沿工件的宽度方向到达或者离开与所述下料输送组件相衔接的位置。

78、通过这样的构成,给出了多工位切换的一种具体的布置方式。

79、对于上述控制方法,在一种可能的实施方式中,所述切磨一体机包括剖切组件、磨削组件和上料组件,所述控制方法包括:使所述剖切组件对待加工件进行剖切作业;并且/或者使所述磨削组件对待加工件或者经所述剖切组件剖切作业后的待加工件进行磨削作业;并且/或者使所述上料组件经所述中转机构将待加工件送达对应于所述剖切组件和/或所述磨削组件的位置;其中,对应于所述上料组件的上料路径和对应于所述下料组件的下料路径之间彼此平行和/或方向相反。

80、通过这样的构成,给出了切磨一体机的一种可能的作业方式。

81、对于上述控制方法,在一种可能的实施方式中,所述剖切组件包括载料台组件和切割机头组件,所述的“使所述剖切组件对待加工件进行剖切作业”包括:使所述切割机头组件对经所述中转机构放置于所述载料台组件上的待加工件进行剖切作业。

82、通过这样的构成,给出了剖切作业可能的实现方式。

83、对于上述控制方法,在一种可能的实施方式中,所述载料台组件包括载料台基体,所述载料台基体包括第一载料台基体和第二载料台基体,所述第一载料台基体和第二载料台基体之间具有间隙,所述的“使所述切割机头组件对经所述中转机构放置于所述载料台组件上的待加工件进行剖切作业”包括:使所述切割机头组件的切割线以沿间隙移动的方式对经所述中转机构放置于所述载料台组件上的待加工件进行剖切作业。

84、通过这样的构成,给出了剖切作业的一种具体的实现方式。

85、对于上述控制方法,在一种可能的实施方式中,所述载料台组件包括载料台基准台,所述载料台基准台配置有调节机构,在“使所述切割机头组件的切割线以沿间隙移动的方式对经所述中转机构放置于所述载料台组件上的待加工件进行剖切作业”的步骤之前,所述控制方法包括:使所述载料台基准台借助于所述调节机构沿待加工件的宽度方向靠近/远离所述间隙。

86、通过这样的构成,能够谋求兼容不同规格的待加工件。

87、对于上述控制方法,在一种可能的实施方式中,所述切割机头组件包括切割机头基体、切割机头调整组件以及环形切割线,在“使所述切割机头组件的切割线以沿间隙移动的方式对经所述中转机构放置于所述载料台组件上的待加工件进行剖切作业”的步骤之前,所述控制方法包括:使所述切割机头基体以及所述环形切割线借助于所述切割机头调整组件沿待加工件的宽度方向靠近/远离所述间隙。

88、通过这样的构成,能够谋求保证线切割位置的准确性。

89、对于上述控制方法,在一种可能的实施方式中,所述磨削组件包括平面磨削组件和/或倒角磨削组件,所述的“使所述磨削组件对待加工件或者经所述剖切组件剖切作业后的待加工件进行磨削作业”包括:使所述平面磨削组件至少对剖切作业产生的剖切面进行磨削作业;并且/或者使所述倒角磨削组件至少对对应于剖切作业产生的剖切面的两个棱边进行磨削作业。

90、通过这样的构成,给出了切磨一体机实现其磨削作业的可能的方式。

91、对于上述控制方法,在一种可能的实施方式中,

92、所述磨削组件包括台面组件,所述台面组件包括台面部分以及台面驱动部件,所述的“使所述磨削组件对待加工件或者经所述剖切组件剖切作业后的待加工件进行磨削作业”包括:使所述台面驱动部件驱动所述台面部分沿待加工件的长度方向运动,从而使得所述平面磨削组件和/或所述倒角磨削组件对放置于所述台面部分的待加工件进行磨削作业。

93、通过这样的构成,给出了磨削作业的具体实现方式。

94、对于上述控制方法,在一种可能的实施方式中,所述的“使所述剖切组件对待加工件进行剖切作业”包括:使所述剖切组件对待加工件进行中剖作业。

95、通过这样的构成,给出了剖切组件对待加工件的一种具体的剖切作业方式。

96、在第四方面,本发明提供了一种计算机可读存储介质,该存储介质包括存储器,所述存储器适于存储多条程序代码,所述程序代码适于由处理器加载并运行以执行前述任一项所述的切磨一体机的控制方法。

97、可以理解的是,该计算机可读存储介质具有前述任一项所述的切磨一体机的控制方法的所有技术效果,在此不再赘述。

98、本领域技术人员能够理解的是,本发明实现其切磨一体机的控制方法中的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码,可以理解的是,该程序代码包括但不限于执行上述切磨一体机的控制方法的程序代码。为了便于说明,仅示出了与本发明相关的部分。所述计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。所述计算机可读存储介质可以包括:能够携带所述计算机程序代码的任何实体或装置、介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器、随机存取存储器、电载波信号、电信信号以及软件分发介质等。需要说明的是,所述计算机可读存储介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读存储介质不包括电载波信号和电信信号。

99、在第五方面,本发明提供了一种计算机设备,该设备包括存储器和处理器,所述存储器适于存储多条程序代码,所述程序代码适于由所述处理器加载并运行以执行前述任一项所述的切磨一体机的控制方法。

100、可以理解的是,该设备具有前述任一项所述的切磨一体机的控制方法的所有技术效果,在此不再赘述。该设备可以是包括各种电子设备形成的计算机控制设备。

- 还没有人留言评论。精彩留言会获得点赞!