一种狭小空间粮食筒仓滑模结构及施工方法与流程

本技术涉及粮食筒仓施工的领域,尤其是涉及一种狭小空间粮食筒仓滑模结构及施工方法。

背景技术:

1、滑模是利用一定动力使模板系统沿着混凝土表面滑动而成型的现浇混凝土结构的施工方法总成。根据提升动力不同分为电动滑模和液压。滑模施工的施工方法是按照施工对象的平面形状,在地面上预先将滑模装置安装就位,随着不断地绑扎模板内的钢筋和分层浇筑混凝土,利用液压提升设备将滑模装置滑离地面并使其不断地向上滑升,直至达到设计高度为止。

2、目前粮食筒仓施工使用的滑模系统一般包括开字架、两成型板以及网盘,网盘位于粮筒中间位置,网盘和粮筒内侧的成型板之间设置有钢索,钢索一端与网盘固定连接,另一端与成型板固定连接,通过网盘的钢索拉扯避免内侧成型板出现形变。

3、针对上述中的相关技术,钢索固定设置于成型板与网盘之间,使得钢索松动时,不易重新调节至绷紧状态为成型板提供足够的拉力,进而导致成型板出现形变。

技术实现思路

1、为了使得钢索更容易调节至绷紧,避免成型板出现形变,本技术提供一种狭小空间粮食筒仓滑模结构及施工方法。

2、本技术提供的一种狭小空间粮食筒仓滑模结构及施工方法采用如下的技术方案:

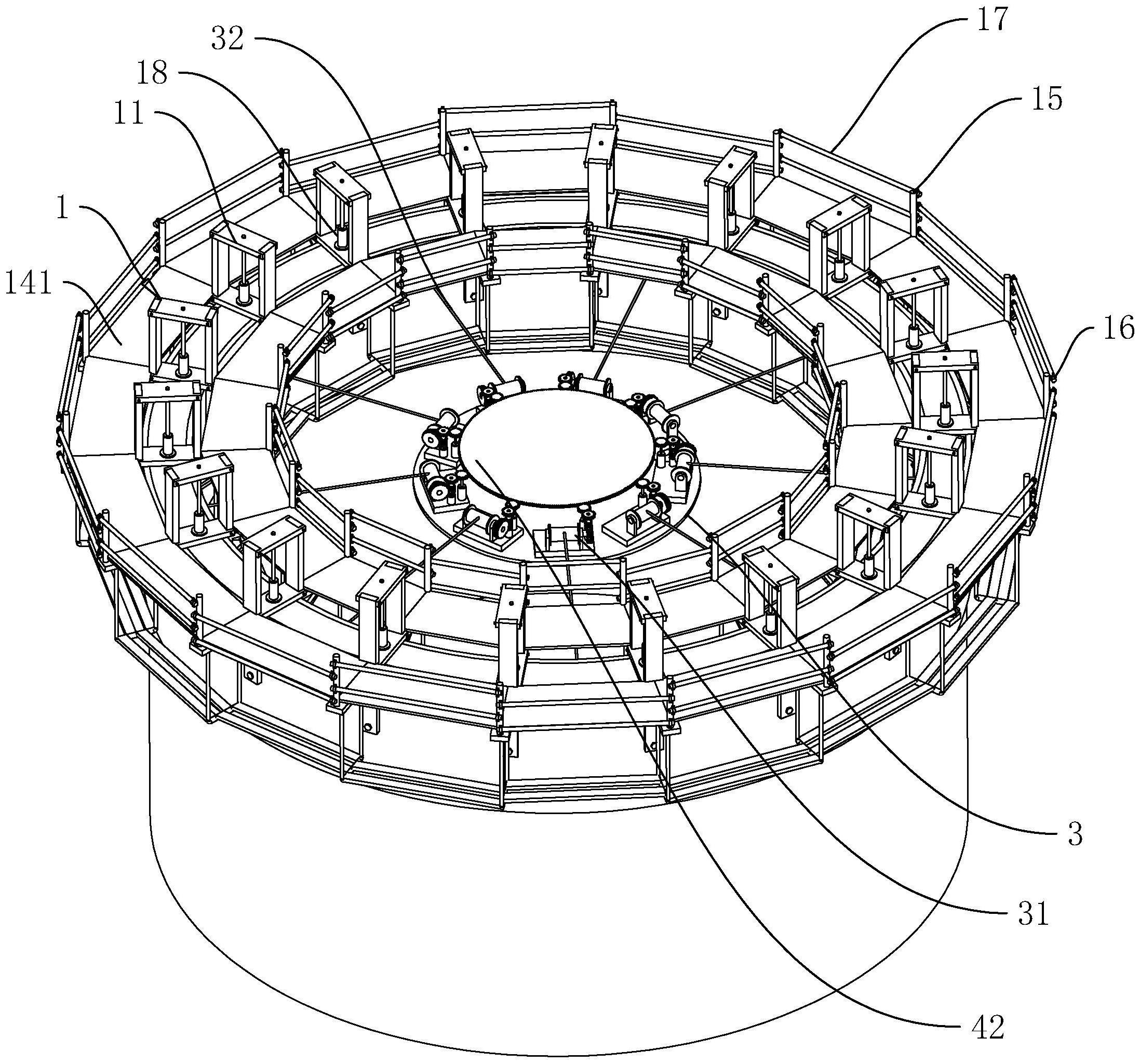

3、一种狭小空间粮食筒仓滑模结构,包括多个支撑组件、两个成型板、多个钢索、网盘以及调节机构,各支撑组件分别沿粮筒轴心周向均匀分布,所述支撑组件包括开字架,两所述成型板分别绕设于粮筒的内侧和外侧筒壁并与开字架两侧固定连接,所述网盘位于粮筒中间,所述网盘转动设置有多个转动轮,各所述钢索一端固定连接于粮筒内侧的成型板,各所述钢索另一端分别绕设于各转动轮,所述调节机构用于驱动各转动轮转动使得钢索绷紧。

4、通过采用上述技术方案,网盘与成型板之间连接的钢索出现松动时,调节机构驱动,带动与松动钢索连接的转动轮转动,转动轮转动将钢索缠绕于转动轮的外周面,从而使得松动的钢索重新绷紧,为成型板提供足够的拉力,使得成型板不易出现形变,改善钢索固定设置于成型板与网盘之间,使得钢索松动时,不易重新调节至绷紧状态为成型板提供足够的拉力,进而使得成型板出现形变的问题。

5、可选的,所述调节机构包括调节电机、主动齿轮以及多个从动齿轮,所述调节电机固定设置于网盘,所述主动齿轮同轴固定设置于调节电机的输出轴,各所述从动齿轮均转动设置于网盘并驱动转动轮转动,各所述从动齿轮沿主动齿轮轴心周向均匀分布,各所述从动齿轮与转动轮之间分别设置有用于锁紧各转动轮的多个锁紧组件,所述主动齿轮用于带动各从动齿轮转动。

6、通过采用上述技术方案,调节电机驱动时,调节电机的输出轴带动主动齿轮转动,主动齿轮转动带动各从动齿轮转动,各从动齿轮转动带动各转动轮转动,当调节电机停止转动时,锁紧组件锁紧转动轮使得转动轮不易转动,使得钢索紧绷不易松动,使得调节电机对各转动轮进行驱动,使得钢索松紧的调节更简便,调节更快捷。

7、可选的,所述调节机构还包括多个传动气缸和多个传动齿轮,各所述传动气缸均固定设置于网盘,各所述传动气缸沿网盘轴心周向均匀分布,各所述传动齿轮分别转动设置于各传动气缸的活塞杆,各所述传动齿轮均位于主动齿轮和各从动齿轮之间,各所述传动齿轮一侧分别与各从动齿轮啮合,各所述传动齿轮另一侧均与主动齿轮啮合,各所述传动气缸驱动时,所述传动气缸的活塞杆带动传动齿轮脱离啮合。

8、通过采用上述技术方案,主动齿轮转动时,带动各传动齿轮转动,各传动齿轮转动分别带动各从动齿轮转动,当一些钢索紧绷不需要调节时,传动气缸的活塞杆带动一些传动齿轮脱离啮合,使得主动齿轮转动时不带动不需要进行调节的钢索所连接的转动轮转动,实现各钢索的分别绷紧调节,使得实用性更佳。

9、可选的,所述锁紧组件包括锁紧蜗轮和锁紧蜗杆,所述锁紧蜗杆转动设置于网盘,所述锁紧蜗杆与从动齿轮同轴固定连接,所述锁紧蜗轮与转动轮同轴固定连接,所述锁紧蜗轮和锁紧蜗杆啮合。

10、通过采用上述技术方案,从动齿轮转动时,带动锁紧蜗杆转动,锁紧蜗杆转动带动锁紧蜗轮转动,锁紧蜗轮转动带动转动轮转动,从而实现转动轮的锁紧,使得钢索不易带动转动轮转动,使得实用性更佳。

11、可选的,所述支撑组件还包括液压千斤顶和支承杆,所述液压千斤顶固定连接于开字架,所述支承杆穿设于液压千斤顶,所述液压千斤顶沿支承杆长度方向移动时,带动所述支撑组件沿支承杆长度方向滑升,各所述支撑组件的相邻两支承杆的接合部高差不大于1米以及接头率不大于25%。

12、通过采用上述技术方案,使得液压千斤顶沿支承杆长度方向移动时,支承杆不易因接合部位置相同而导致受力出现问题,进而影响液压千斤顶的移动,使得实用性更佳。

13、可选的,所述支承杆接头时,所述支承杆一端通过液压缩管机压缩直径接着插入另一支承杆进行焊接固定。

14、通过采用上述技术方案,使得支承杆接合部处与其它位置直径大小相同,使得液压千斤顶沿支承杆移动时移动更顺畅,使得实用性更佳。

15、可选的,所述支承杆内部填充有混凝土。

16、通过采用上述技术方案,混凝土的填充,使得支承杆的承重性更好,承受的重量更大,使得支承杆不易因重量过高而出现折弯等情况,使得实用性更佳。

17、可选的,两所述成型板与粮筒筒壁之间的连接处分别固定设置有海绵条。

18、通过采用上述技术方案,海绵条的设置,使得在两成型板之间注浆时,混凝土浆液不易从两成型板和粮筒筒壁的连接处流出,使得漏浆挂浆现在不易产生,使得实用性更佳。

19、可选的,两所述成型板正对的侧面分别固定设置有防沾薄膜。

20、通过采用上述技术方案,防沾薄膜的设置,使得混凝土对成型板的粘附性降低,使得混凝土凝固后成型板在粮筒筒壁的滑动更简单快速摩檫力更低,使得实用性更佳。

21、上述任意一种狭小空间粮食筒仓滑模结构的施工方法,包括如下步骤:s1:滑模系统的初步安装;

22、s11:将多个开字架沿规划的粮筒周向均匀竖立并进行临时固定;

23、s12:在各开字架内部正对两侧通过螺栓安装内外两个成型板并在两成型板表面粘附防沾薄膜;

24、s13:通过螺栓安装将支撑横杆安装于各开字架外部两侧并通过螺栓安装斜支撑使得支撑横杆结构更稳定,同时各在相邻两支撑横杆之间通过螺栓固定设置有固定横杆,使得相邻两支撑横杆之间的结构更稳定,并在固定横杆顶部铺设有便于行走的底板;

25、s14:在开字架中间位置安装液压千斤顶;

26、s15:将支承杆固定设置于规划的粮筒筒壁中间位置并将支承杆穿设于液压千斤顶,支承杆安装时,使用多种不同长度的支承部,以使得各相邻两支承杆的接合部高差不大于1米以及支承杆的接头率不大于25%;

27、s16:将网盘安装于规划的粮筒中间位置并将钢索与转动轮和成型板连接;

28、s17:网盘固定设置有调节机构,调节机构包括调节电机、主动齿轮、多个从动齿轮、多个传动气缸以及多个传动齿轮,调节电机启动,调节电机的输出轴带动主动齿轮转动,主动齿轮转动带动各从动齿轮转动,各从动齿轮转动带动带动各锁紧蜗杆转动,各锁紧蜗杆转动带动各锁紧蜗轮转动,各锁紧蜗轮转动带动各转动轮转动,转动轮转动将钢索缠绕于转动轮的外周面,从而使得各钢索绷紧,为成型板提供足够的拉力,使得成型板的结构更稳定,不易出现形变;

29、s18:滑模初滑;

30、s2:滑模系统施工;

31、s21:初滑至3米后,安装方便粉刷施工用的吊篮;

32、s22:并在混凝土注入两成型板之间前,在两成型板与粮筒筒壁的连接处安装海绵条,减少挂浆现象产生;

33、s23:滑模系统滑升后在吊篮内对粮筒筒壁进行压光粉刷;

34、s24:在支承杆内部注入混凝土增加支承杆强度;

35、s25:滑模系统滑升过程中一些钢索出现松弛不在绷紧,通过调节机构启动,传动气缸启动,传动气缸的活塞杆带动不需要调节的钢索对应的传动齿轮脱离和主动齿轮以及从动齿轮的啮合,使得主动齿轮转动时,不带动不需要调节的钢索对应的转动轮转动,使得调节机构满足不同调节需求;

36、s26:正常滑升;

37、s3:滑模系统的拆除;

38、s31:拆除网盘和钢索;

39、s32:拆除两成型板;

40、s33:由开字架、两支撑横杆、斜支撑、液压千斤顶组成支撑组件,将各支撑组件之间的固定横杆拆除,使得各支撑组件分离;

41、s34:使用吊机将各支撑组件逐一拆除。

42、通过采用上述技术方案,利用调节机构对各钢索的紧绷状态进行,使得在安装过程中同时对所有钢索进行紧绷,使得成型板受到的拉力更均匀,不易出现中心偏移,且使用调节机构使得滑模在滑升过程中产生的各钢索松动调节更简单方便,以及同时对不同钢索进行紧绷,使得各钢索受力平衡,使得稳定性更佳。

43、综上所述,本技术包括以下至少一种有益技术效果:

44、1.网盘与成型板之间连接的钢索出现松动时,调节机构驱动,带动与松动钢索连接的转动轮转动,转动轮转动将钢索缠绕于转动轮的外周面,从而使得松动的钢索重新绷紧,为成型板提供足够的拉力,使得成型板不易出现形变,改善钢索固定设置于成型板与网盘之间,使得钢索松动时,不易重新调节至绷紧状态为成型板提供足够的拉力,进而使得成型板出现形变的问题。

45、2.使得液压千斤顶沿支承杆长度方向移动时,支承杆不易因接合部位置相同而导致受力出现问题,进而影响液压千斤顶的移动,使得实用性更佳。

46、3.海绵条的设置,使得在两成型板之间注浆时,混凝土浆液不易从两成型板和粮筒筒壁的连接处流出,使得漏浆挂浆现在不易产生,使得实用性更佳。

- 还没有人留言评论。精彩留言会获得点赞!