一种大体积混凝土浇筑的温度控制系统的制作方法

本技术涉及建筑施工的,尤其是涉及一种大体积混凝土浇筑的温度控制系统。

背景技术:

1、在楼房基础建设、桥梁和水力水电建设过程中常会涉及到大体积混凝土浇筑;在《大体积混凝土施工规范》中规定,混凝土结构实物体积最小集合尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土。在大体积混凝土浇筑过程中由于混凝土水化热释放比较集中,内部升温较快,混凝土内外温差较大时,会使混凝土产生温度裂缝,影响结构安全和正常使用。大体积混凝土浇筑的温度控制系统是指在大体积混凝土浇筑过程中及大体积混凝土浇筑后,对混凝土内部温度进行调节的系统。

2、现有的可参考公告号为cn217975427u的中国专利,其公开了一种大体积混凝土浇筑的温度控制系统,包括若干u形管道,u形管道固定在大体积混凝土的钢筋网架上;u形管道一端为进水口,另一端为出水口,在u形管道的竖向管道和水平管道上安装温度传感器,用以测量大体积混凝土的温度;u形管道的进水口设置有温度调节控制器,用以调节进水口的水温。u形管道的出水口连接有蓄水装置;u形管道的进水口与蓄水装置连通,通过水泵从蓄水装置中取水。

3、还可参考公告号为cn108643185a的中国专利,其公开了一种大体积混凝土温度控制系统,包括设置于养护棚内腔的大体积混凝土浇筑体、执行部分、控制部分和供电部分;

4、执行部分包括储水池、循环泵、m个电动阀、m个冷却水管、加湿装置;m为正整数;循环泵的进水口与储水池连通;每个冷却水管均呈方波状;各个冷却水管均水平埋设于大体积混凝土浇筑体的内部,且各个冷却水管自上而下等距平行排列;各个冷却水管的进水口和出水口均伸至大体积混凝土浇筑体的外部;各个冷却水管的进水口通过各个电动阀与循环泵的出水口连通;各个冷却水管的出水口均与储水池连通;加湿装置的输出口与养护棚的内腔连通;

5、控制部分包括n个传感器安装筒、n组内部温度传感器、外部温度传感器、外部湿度传感器、上位机、无线传输模块;n为正整数;

6、各个传感器安装筒均竖直埋设于大体积混凝土浇筑体的内部,且各个传感器安装筒呈矩形阵列排布;各个传感器安装筒的下端均封闭、上端均设有敞口;各个传感器安装筒的上端敞口均伸至大体积混凝土浇筑体的外部;每组内部温度传感器均包括若干个自上而下等距排列的内部温度传感器;各组内部温度传感器一一对应地安装于各个传感器安装筒的内腔;外部温度传感器、外部湿度传感器均安装于养护棚的内腔;上位机的信号输入端分别与各个内部温度传感器的信号输出端、外部温度传感器的信号输出端、外部湿度传感器的信号输出端连接;上位机的信号输出端分别与循环泵的信号输入端、各个电动阀的信号输入端、加湿装置的信号输入端连接;无线传输模块与上位机双向连接;

7、供电系统包括太阳能板、蓄电池、逆变器;太阳能板的输出端与蓄电池的输入端连接;蓄电池的输出端分别与上位机的电源端、逆变器的输入端连接;逆变器的输出端分别与循环泵的电源端、各个电动阀的电源端、加湿装置的电源端连接。

8、针对上述中的相关技术,使用时将冷却水管与钢筋网连接,向冷却水管内通入冷却水,用于降低大体积混凝土内部的温度,并用温度传感器监测大体积混凝土内部的温度;在降温时,自冷却管的周向向外温度调节能力逐渐减弱,导致大体积混凝土内部不同位置温度不同,存在有冷却效果差的缺陷。

技术实现思路

1、为了解决冷却效果差的缺陷,本技术提供一种大体积混凝土浇筑的温度控制系统。

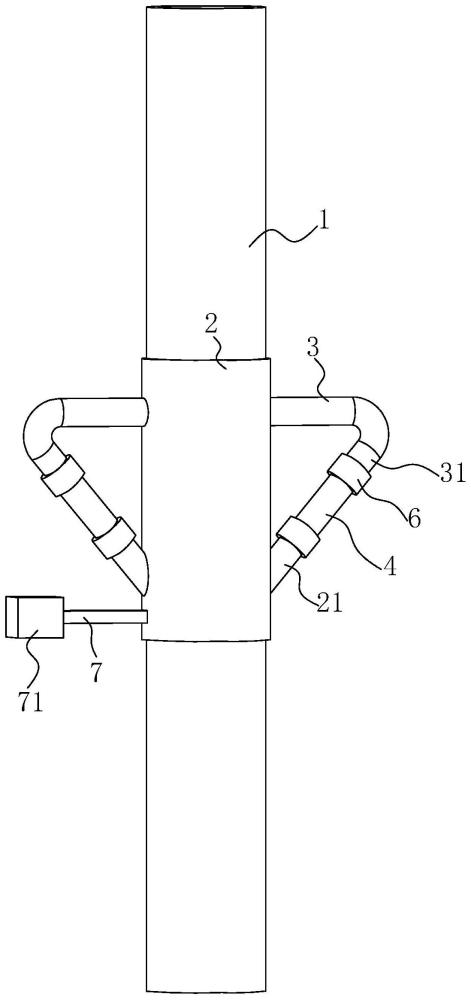

2、本技术提供一种大体积混凝土浇筑的温度控制系统,采用如下技术方案:冷却管,设置有多根;连通管,连通管设置有多根,用于连通同一方向相邻两冷却管相互靠近的一端;支管,与连通管连通并与连通管垂直;回流管,一端与支管背离连通管的一端连通,剩余一端与连通管连通,且回流管倾斜设置;止挡板,固定连接于连通管内并位于回流管两端之间,止挡板为弹性件,止挡板沿连通管径向开设有形变孔,形变孔开设有多条,多条形变孔相交于止挡板中心。

3、通过采用上述技术方案,使用连通管将相邻冷却管依次进行连通,连通完成后,冷却管两端的其中一端端口为入水口与外界水源连通,剩余一端为出水口;实现水源在冷却管和连通管内循环;同时将支管与连通管连接,并使用回流管连通支管和连通管,使支管、回流管和连通管形成回路;当水流流入连通管内后,在止挡板作用下,水流流向支管和回流管内,由于支管和回流管管径较细,为此在水源不断向冷却管内充水时,水压连通管内水压逐渐变大,水源使止挡板变形,水源通过止挡板,并沿冷却管铺设方向流通。进而实现对大体积混凝土内部进行降温,提高了冷却管周向向外的温度调节能力,使大体积混凝土内部不同位置温度趋同,提高了大体积混凝土的冷却效果。

4、优选的,支管背离连通管的一端连通有第一接管,连通管周向外壁连通有第二接管;第一接管、第二接管和回流管长度方向中心线共线且管径相同;回流管两端套设并螺纹连接有套管,套管分别螺纹连接第一接管和第二接管。

5、通过采用上述技术方案,使用时先将支管与连通管连通,再使用套管将回流管与第一接管连接,使用套管将第二接管与回流管连通,支管、回流管和冷却管分体设置,施工时便于将冷却管与连通管拼接,同时便于施工员将支管穿插至钢筋笼之间,进而达到了便于工作人员安装的效果;同时若钢筋笼网位于连通管、支管和回流管之间的空隙中时,还提高了浇筑后大体积混凝土的整体性。

6、优选的,连通管背离支管的一端连接有安装杆,安装杆与连通管垂直,安装杆长度与支管长度相同;安装杆背离连通管的一端固定连接有温度传感器。

7、通过采用上述技术方案,温度传感器能够实现对远离连通管处的混凝土的温度,实现实时监测,进而实现及时调节冷却管内冷却水的流速和温度;由于大体积混凝土体积大,安装杆和温度传感器的设置实现实时检测混凝土内温度,便于施工员及时采取措施,降低大体积混凝土内部产生裂缝的可能性。

8、优选的,竖向铺设或水平铺设的所述冷却管末端连通有转向弯管,转向弯管用于调节冷却管铺设方向。

9、通过采用上述技术方案,转向弯管的设置实现冷却管的转向调节以适应不同形状大体积混凝土浇筑,同时当对大体积混凝土进行分段浇筑、分层浇筑或斜面分段浇筑时冷却管铺设需求。

10、优选的,竖向铺设所述连通管位于其上下两层和左右两侧水平铺设连通管之间。

11、通过采用上述技术方案,竖向铺设连通管位于其上下两层和左右两侧水平铺设的连通管之间,实现了对单位体积内混凝土的全面降温,实现了提高冷却效率的效果。

12、优选的,连通管内设置有稳流管,稳流管位于止挡板下方,且稳流管由背离止挡板的一端到靠近止挡板的一端呈缩口状。

13、通过采用上述技术方案,稳流管的设置减少了由回流管流向连通管内的水流对止挡板的影响,使止挡板的形变更多的受冷却管内水流影响;同时逐渐呈缩口状的稳流管能够实现阻拦连通管内可能存在的杂质,进而减少了水流中杂质对支管和连通管的影响。

14、优选的,支管靠近连通管的一端插接至连通管内并与连通管螺纹连接。

15、优选的,连通管连接有阻挡块,阻挡块与连通管螺纹连接,且阻挡块截面直径与支管外径相同。

16、通过采用上述技术方案,当冷却管安装位置靠近浇筑模板而影响支管和回流管安装时,使用阻挡块替代支管和回流管,进而实现整个冷却管路的密闭性,使冷却管铺设满足不同形状大体积混凝土浇筑需求。

17、综上所述,本技术包括以下至少一种有益技术效果:

18、1.当水流流入连通管内后,在止挡板作用下,水流流向支管和回流管内,由于支管和回流管管径较细,为此在水源不断向冷却管内充水时,水压连通管内水压逐渐变大,水源使止挡板变形,水源通过止挡板,并沿冷却管铺设方向流通。进而实现对大体积混凝土内部进行降温,提高了冷却管周向向外的温度调节能力,使大体积混凝土内部不同位置温度趋同,提高了大体积混凝土的冷却效果;

19、2.温度传感器能够实现对远离连通管处的混凝土的温度,实现实时监测,进而实现及时调节冷却管内冷却水的流速和温度;由于大体积混凝土体积大,安装杆和温度传感器的设置实现实时检测混凝土内温度,便于施工员及时采取措施,降低大体积混凝土内部产生裂缝的可能性;

20、3.稳流管的设置减少了由回流管流向连通管内的水流对止挡板的影响,使止挡板的形变更多的受冷却管内水流影响;同时逐渐呈缩口状的稳流管能够实现阻拦连通管内可能存在的杂质,进而减少了水流中杂质对支管和连通管的影响。

- 还没有人留言评论。精彩留言会获得点赞!