用于切割石材的金刚石圆盘锯片基体的制作方法

本发明涉及一种金刚石圆盘锯片,特别涉及一种用于切割石材的金刚石圆盘锯片基体。

背景技术:

1、石材加工企业的石材切割加工,以及石料矿山的石材切割开采,通常是采用金刚石圆盘锯片进行切割。现有的切割石材的金刚石圆盘锯片,是在圆盘锯片基体圆周设有的齿部上焊接金刚石刀头,利用金刚石刀头磨削石材进行切割。目前,圆盘锯片基体的生产企业都是用一张钢板整体加工出圆盘锯片基体形状销售,用户购买圆盘锯片基体后,再自己在圆盘锯片基体圆周的齿部上通过钎焊焊接上5~10mm高的金刚石刀头,然后安装在切割机器主轴上使用。石材板材切割加工用的圆盘锯片基体的直径通常为φ490~3584mm,石材开采用的圆盘锯片基体的直径通常为φ690~4980mm,这类圆盘锯片基体的钢板厚度通常为4~12mm,根据圆盘锯片基体不同直径规格,直径越大,基体越厚,金刚石刀头比锯片基体厚1~2mm,通过金刚石刀头在石材上磨削出锯路,将石材切割开。这种圆盘锯片基体通常是采用65mn弹簧钢、75cr1工具钢、50mn2v合金结构钢这类强度高、韧性高的优质钢材制作,这类钢材的价格都比较昂贵,通常一个直径为2200mm左右的圆盘锯基体的价格为6000-7000元/片,而且直径越大,价格越贵,直径为3500mm左右的价格可达18000元/片,如果直径达到5000mm或以上,价格就更加昂贵。然而,在切割石材的过程中,金刚石圆盘锯片的金刚石刀头和圆盘锯片基体却又都是易损耗品,通常金刚石刀头在正常工作状态下使用时间四、五天就需要更换,而圆盘锯片基体在正常工作情况下通常使用四、五个月就要报废,如果用于切割花岗石这种坚硬、耐磨的石材,报废的时间还会提前,从而使圆盘锯片基体成为石材开采和切割加工的主要成本之一,致使从事石材开采和加工的企业生产成本过大。对于价格昂贵的圆盘锯基体属于易损耗品的现状,究其原因主要有以下几个方面:

2、一.现有的圆盘锯片基体是金刚石刀头的支撑件,若干金刚石刀头是分别焊接固定在圆盘锯片基体圆周设置的若干齿部上,在圆盘锯片高速旋转磨削石材的过程中,金刚石刀头上的金刚石颗粒高速磨削石材产生锯路,磨削产生的沙粒中的大量坚硬颗粒(如石英砂等)又会反向对金刚石刀头的胎体和锯片基体的齿部形成磨削,导致齿部被磨削薄,致使在更换金刚石刀头时,齿部没有足够的焊接面来保证刀头的牢固焊接,因局部磨损而造成整个锯片基体报废。

3、二.当齿部厚度被沙粒反向磨削变薄后,推动沙粒排出的面积减小,就会导致排屑量减少,沙粒聚集又会进一步加快齿部被磨损,由此加快整个锯片基体报废;同时沙粒聚集还会使阻力增大,由此加大电力损耗,导致生产成本增加。

4、三. 由于金刚石刀头是通过高温钎焊焊接在圆盘锯片基体的齿部上的易耗品,通常工作几天就会使刀头的工作面高度和刀路刃口宽度迅速损耗,必须更换,更换时是将刀头残余部分用高温加热,使焊料熔化,让刀头残余部分剥离,再重新钎焊新的刀头。圆盘锯片基体的齿部频繁的承受高温焊接,使齿部过早氧化而加快损耗,齿部变薄后无法有足够宽度的焊接面与刀头连接,从而使锯片基体整体报废。

5、四.在金刚石刀头的工作面高度磨损快尽时,一旦工人没有及时更换刀头,造成锯片基体齿部的径向端面接触石材,被石材反向切削形成沟槽,无法再焊接金刚石刀头而导致锯片基体报废;如果金刚石刀头的厚度磨损到与锯片基体齿部齐平,一旦工人没有及时更换刀头,磨削过程中没有锯路,就会造成锯片基体与石材发生强烈摩擦,锯片基体产生退火现象,导致整个锯片基体报废。

6、五.圆盘锯片工作时呈高速旋转状态,一旦在切割石材的过程中有废旧螺栓、螺母、撬棍等异物落入锯路里,就会造成锯片基体的齿部被打缺或打断,只要有一个齿被损坏,就导致锯片基体过早整体报废。

7、六.在加工制作圆盘锯片基体时,锯片基体两齿之间的排屑槽槽底部位是最容易产生内应力集中的地方,而排屑槽两侧的齿部又正好是锯片工作的重要部位,一旦内应力集中于此,会导致强度降低,容易引起产生裂缝,从而导致圆盘锯片基体整体报废。

8、七.因客观原因,如同其它高速旋转的东西一样,圆盘锯片基体使用一段时间后,会产生动不平衡状况,一旦产生动不平衡,机器振动会加大,导致机器损坏,而且锯片还会产生不均衡磨损,锯路也会偏大,由此导致石材产品的加工尺寸不合格,严重影响石材产品质量,由于用户没有消除动不平衡的专用设备,使圆盘锯片基体难以再用,只能报废重新购买新锯片基体。

9、金刚石圆盘锯片在使用过程中产生的上述问题,通常是集中于圆盘锯片基体外圆的刀口处,即在圆盘锯片基体的齿部和由两齿间排屑槽底部位,一旦圆盘锯片基体局部出现这些问题,基本上难以修复,只能报废整个锯片基体,重新购买新锯片基体进行更换,由此给石材开采和加工的企业带来巨大损失,导致企业生产成本过大的问题难于解决。怎样延长金刚石圆盘锯片基体的使用寿命,降低企业的生产成本,长期以来一直还未有解决的办法。

技术实现思路

1、本发明的目的是针对现有技术存在的不足,提供一种用于切割石材的金刚石圆盘锯片基体,它将金刚石圆盘锯片基体设置为由锯片母体和若干锯片子体组成的结构,通过在锯片母体圆周设置若干用于镶嵌锯片子体的镶嵌槽,使各个锯片子体能够镶嵌在锯片母体上用钎焊连接固定,构成完整的圆盘锯片基体。它使锯片子体作为金刚石圆盘锯片基体上的易损件,在使用过程中被损坏后,可以通过加热将锯片子体从锯片母体的镶嵌槽取下,更换新的锯片子体镶嵌在锯片母体上,既能保证圆盘锯片基体的标准规格直径不变,又能延长锯片母体的使用寿命,大大降低石材开采和加工企业生产成本。

2、为实现本发明的目的,采用如下技术方案:

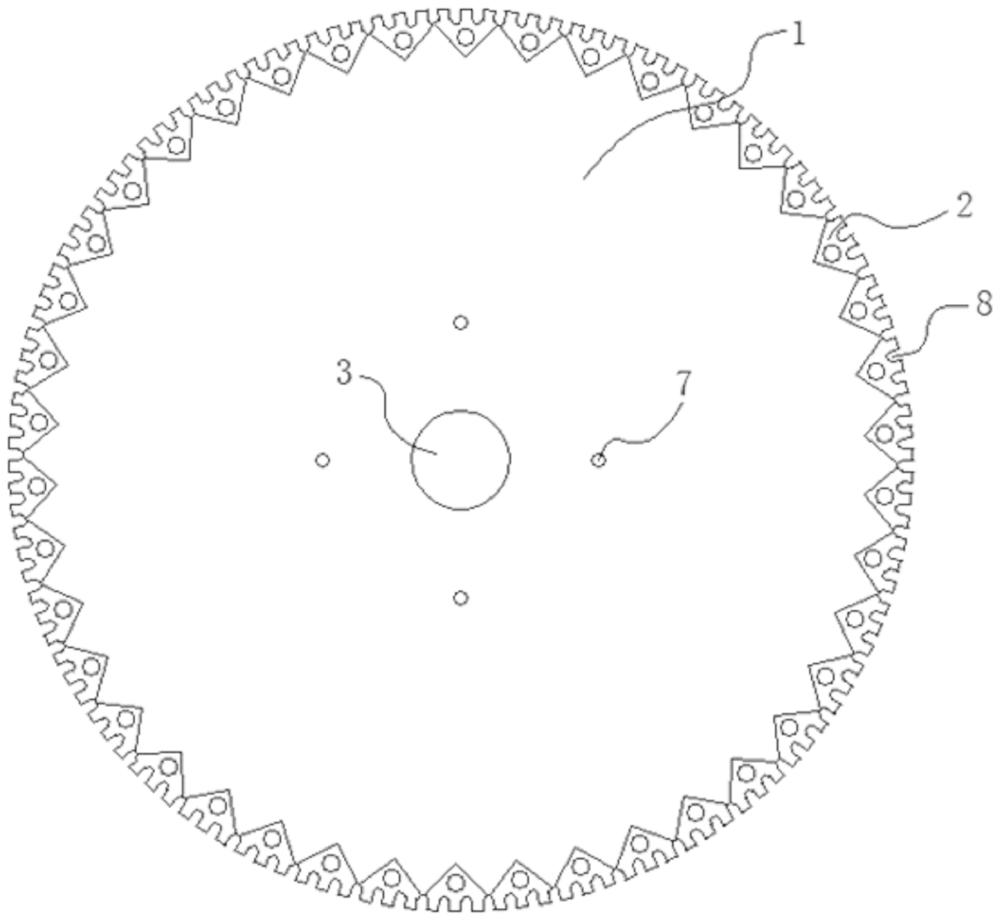

3、一种用于切割石材的金刚石圆盘锯片基体,圆盘锯片基体包括一个用于支撑的锯片母体和若干用于镶嵌在母体圆周的锯片子体,所述锯片母体的圆心设有轴孔,锯片母体沿圆周设置若干用于镶嵌锯片子体的镶嵌槽,各锯片子体上均包括用于焊接金刚石刀头的齿部和用于嵌入锯片母体上镶嵌槽的连接部,各锯片子体的连接部镶嵌在锯片母体的镶嵌槽中,与锯片母体通过钎焊连接固定,构成完整的圆盘锯片基体。

4、所述锯片母体的镶嵌槽的形状呈轴对称形,或非轴对称形,所述锯片子体连接部的形状与镶嵌槽吻合。

5、所述锯片母体上两相邻的镶嵌槽的槽口之间设有将两个槽口隔开的过渡段。所述锯片母体的镶嵌槽的槽底转角处设置圆弧让位槽,该圆弧让位槽用于为锯片子体连接部的角尖让位。

6、所述锯片子体的连接部上设置排屑孔。

7、所述圆盘锯片基体的直径包括490mm以及490mm以上的各种规格尺寸,所述锯片母体上的用于镶嵌锯片子体的镶嵌槽深度为5mm~200mm。

8、所述锯片母体和锯片子体采用相同材质的钢材,或者锯片子体采用与锯片母体不同材质的钢材。

9、采用上述方案,本发明的圆盘锯片基体包括一个用于支撑的锯片母体和若干用于镶嵌在母体圆周的锯片子体,所述锯片母体的圆心设有轴孔,锯片母体沿圆周设置若干用于镶嵌锯片子体的镶嵌槽,各锯片子体上均包括用于焊接金刚石刀头的齿部和用于嵌入锯片母体上镶嵌槽的连接部,各锯片子体的连接部镶嵌在锯片母体的镶嵌槽中,与锯片母体通过钎焊连接固定,构成完整的圆盘锯片基体。这种在一个锯片母体的圆周设置若干镶嵌槽,将若干锯片子体分别通过连接部镶嵌于锯片母体的镶嵌槽,并且通过钎焊固定在一起构成的完整圆盘锯片基体结构,可以使锯片母体和若干锯片子体牢固连接,由此将锯片子体作为可更换的易损部件,可以把在工作过程中发生损坏的锯片子体通过加热使焊缝的钎料熔化后取下进行更换,使新换的锯片子体继续保持圆盘锯片基体的完整性,让起支撑作用的锯片母体尽量不更换,延长占圆盘锯片基体主要成本的锯片母体的使用寿命,降低费用昂贵的锯片母体的报废率,可极大地降低圆盘锯片基体的使用成本;并且,由于每块锯片子体的体积较小,加工制作也更加容易,更换也容易,与现有体积大的锯片基体制作成本相比,制作成本、更换成本得到极大降低,能够有效减轻企业经济负担。

10、所述锯片母体的镶嵌槽的形状呈轴对称形,或非轴对称形,所述锯片子体连接部的形状与镶嵌槽吻合。锯片子体连接部的形状与锯片母体镶嵌槽的形状吻合,能够快速、准确形成镶嵌定位,提高更换时的工作效率。

11、所述锯片母体上两相邻的镶嵌槽的槽口之间设有将两个槽口隔开的过渡段。这样可以避免因相邻的两个槽口相连而导致在成型切割时和镶嵌焊接时发生内应力集中现象,消除内应力。所述锯片母体的镶嵌槽的槽底转角处设置圆弧让位槽,该圆弧让位槽用于为锯片子体连接部的角尖让位。采用这样的结构,可以在成型切割时和镶嵌焊接时消除角尖处产生的内应力,保证锯片母体和锯片子体的强度。

12、所述锯片子体的连接部上设置排屑孔。在锯片子体上设置排屑孔,既可以增大切割工作时的排屑量,减缓锯片子体被沙粒反向磨削的进程,延长锯片子体的使用寿命,同时能减小沙粒聚集产生的阻力,降低电能损耗;并且还可以利用改变排屑孔尺寸的大小,使锯片子体的质量有变化,来解决圆盘锯片在工作时的动不平衡问题,既能保证切割石材的质量,又能减小圆盘锯片因动不平衡加快磨损的弊端。

13、所述圆盘锯片基体的直径包括490mm以及490mm以上的各种规格尺寸,所述锯片母体上的用于镶嵌锯片子体的镶嵌槽深度为5mm~200mm。采用这样的范围设置凹槽深度,是针对不同直径的圆盘锯片基体,最容易被磨损部位范围不同,直径越小,被磨损的部位范围越小,直径越大被磨损的部位范围越大,在5~200mm的范围内镶嵌锯片子体,使被磨损部位基本处在锯片子体上。

14、所述锯片母体和锯片子体采用相同材质的钢材,或者锯片子体采用与锯片母体不同材质的钢材。由于锯片子体的体积小,是作为易损部件设置,无论是锯片母体和锯片子体的材质相同或不同,更换的都是锯片子体,与更换整个锯片基体相比,材料成本和制作成本都不高;如果将锯片子体采用耐磨性更好的合金钢制作,还可以延长锯片子体的使用寿命,进一步降低使用成本。

15、本发明的目的还可以采用以下技术方案实现:一种用于切割石材的金刚石圆盘锯片基体,圆盘锯片基体包括一个用于支撑的锯片母体和若干用于镶嵌在母体圆周的锯片子体,所述锯片母体的圆心设有轴孔,锯片母体圆周设置若干径向延伸的凸起连接部,各锯片子体上均包括用于焊接金刚石刀头的齿部和用于与锯片母体上凸起连接部镶嵌的镶嵌槽,锯片母体上的凸起连接部嵌入锯片子体的镶嵌槽中,通过钎焊连接固定,构成完整的圆盘锯片基体。

16、所述锯片子体上的镶嵌槽的形状为v形槽,或者矩形槽,或者弧形槽,所述锯片母体上的凸起连接部形状与镶嵌槽的形状吻合。

17、所述锯片子体上用于焊接金刚石刀头的齿部为一个或多个。

18、此方案在锯片子体上设置镶嵌槽,在锯片母体圆周设置凸起连接部,通过镶嵌且用钎焊连接固定,同样能够实现前述方案的技术目的,达到同样的技术效果。

19、本发明圆盘锯片基体,采用锯片母体和锯片子体通过钎焊连接固定的结构,把锯片母体作为金刚石圆盘锯片基体的支撑部件,让锯片子体作为可以更换的工作易损件,通过更换锯片子体能够使圆盘锯片基体的整体使用寿命提高十倍以上,而更换全部锯片子体所需的费用,大约是购买一个新的圆盘锯片基体费用的十五分之一,或者更少,极大地降低了生产成本,并且圆盘锯片基体的直径越大,节约的费用就越多,由此使采用金刚石圆盘锯片开采或切割石材的企业,因背景技术中陈述的多种原因造成的生产成本较大的问题得到有效解决,有利于企业的发展。

20、以下结合说明书附图和具体实施例对本发明作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!