一种全装配式铝合金索承网格结构及其成形方法与流程

本发明涉及建筑工程,特别涉及一种全装配式铝合金索承网格结构及其成形方法。

背景技术:

1、索承网格结构重量轻,跨越能力强,随着科技的发展在各类大跨度结构工程中得到了广泛的应用。其中弦支穹顶这类刚柔性的索承网格结构可充分利用材料的性能,可提高单层网壳的刚度和稳定性,增大结构跨越大跨度的能力,拉索内力平衡部分或全部刚性网壳水平推力,可减小甚至消除结构的水平推力,并且因其上部网壳为刚性网壳,使屋面材料更容易与刚性材料匹配,在体育馆、展览馆等各类大跨度结构工程中具有广泛的适用性。例如,中国发明专利“轮辐式环向悬臂索承网格结构张拉成形方法及张拉装置”(授权公告号cn104234433b,公告日2017.05.10)、中国发明专利申请“一种节点无滑移连续折线下弦径向索结构”(申请公布号cn110704567a,公布日2020.01.21)均涉及上述的索承网格结构。

2、但是,目前索承网格结构一般采用钢材,钢制索承网格结构节点杆件间多采用相贯节点、焊接球节点或螺栓球节点,杆件与撑杆连接节点多采用销轴节点、球铰节点或向心关节轴承节点等,但此类节点大部分需采用焊接连接,部分构件(如索夹等)甚至需采用铸造工艺生产,不利于施工质量及安装精度的控制;且钢材相较于铝合金材料重量较重,防腐性能差,不适用于一些腐蚀性较强的环境。

3、因此,目前亟需要一种技术方案,以解决现有索承网格结构需采用钢构件,涉及焊接或铸造工艺,影响生产速度和施工效率、精度及质量,不适用于腐蚀性较强环境的应用的技术问题。

技术实现思路

1、本发明的目的在于:针对现有索承网格结构需采用钢构件,涉及焊接或铸造工艺,影响生产速度和施工效率、精度及质量,不适用于腐蚀性较强环境的应用的技术问题,提供了一种全装配式铝合金索承网格结构及其成形方法。

2、为了实现上述目的,本发明采用的技术方案为:

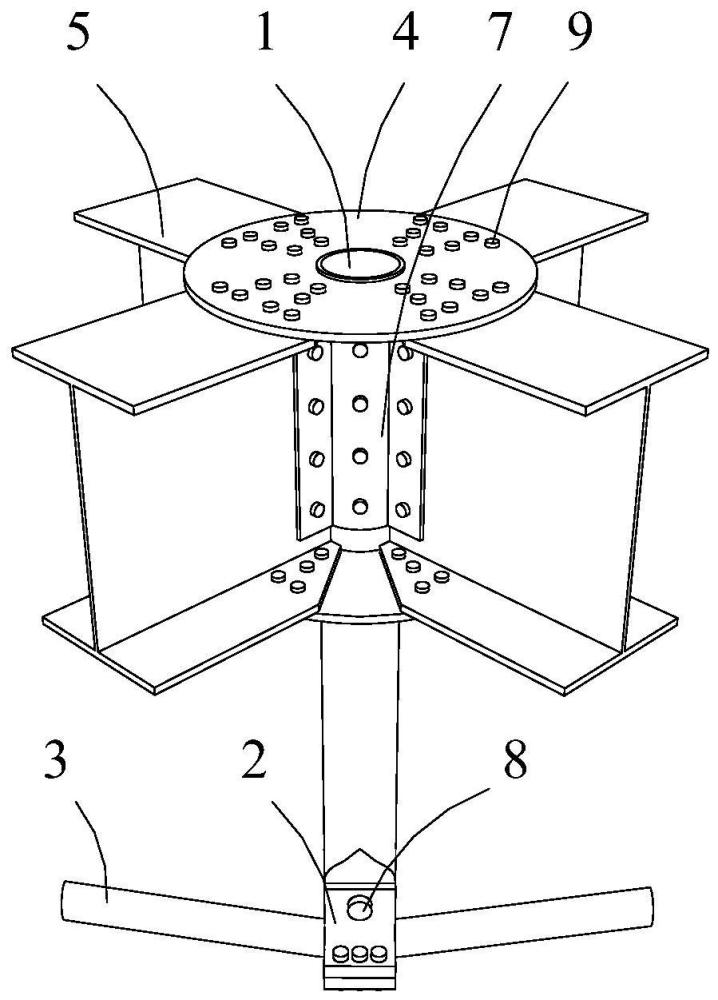

3、一种全装配式铝合金索承网格结构,包括若干索承网格结构节点,每一所述索承网格结构节点包括撑杆,所述撑杆顶端套装节点构件,底端铰接索夹,所述索夹夹持拉索,所述节点构件包括节点板和若干弦杆,所述节点板套装于所述撑杆,若干所述弦杆环绕所述撑杆设置,所述弦杆包括腹板和翼缘板,所述翼缘板与所述节点板通过连接件装配连接,所述节点板或所述腹板通过限位构件限位于所述撑杆,所述限位构件与所述撑杆装配连接,所述撑杆、所述弦杆、所述索夹和所述限位构件均为铝合金一次挤压成型构件,所述节点板为铝合金板。

4、本发明的一种全装配式铝合金索承网格结构,将节点构件套装于撑杆,并通过限位构件可靠连接于撑杆,能够有效传递撑杆对由若干索承网格结构节点组成的单层网壳结构的剪力,使该索承网格结构传力效果较好、稳定性较好,同时,通过铝合金构件全装配方式,所有铝合金构件均可挤压成型,无需采用焊接、铸造工艺制备零部件或施工,具备生产速度快、施工效率高、施工精度及质量易于保证的优点,相较于钢制索承网格结构,不仅保证了节点承载力及刚度,而且大幅减轻结构自重,且具备耐久性好、抗腐蚀、易加工、免维护、可循环利用的优点,具有良好的应用前景,另外,由于撑杆穿过节点构件,使得撑杆长度可进一步延伸,在撑杆上增加节点构件的数量,实现索承网格结构的结构拓展,进而扩大其适用范围。

5、作为本发明的优选方案,所述限位构件包括腹板连接板,所述腹板连接板包括中间连接板和设置在所述中间连接板两侧的侧翼板,所述侧翼板与所述腹板通过连接件装配连接,所述中间连接板与所述撑杆通过连接件装配连接。以通过腹板连接件实现相邻弦杆腹板的装配连接,实现节点构件在撑杆上的可靠连接,在撑杆上形成刚接节点,提高节点承载能力及刚度,进而提高索承网格结构的整体稳定性。

6、作为本发明的优选方案,所述限位构件包括插销,所述撑杆上沿垂直于轴线的方向设置贯通的插销孔,所述插销与所述插销孔适配连接后用于抵靠于所述节点板。插销结构简单、设置容易,能够通过简单的装配工作实现对节点构件在撑杆上的位置限定。

7、作为本发明的优选方案,所述插销抵靠所述节点板的一侧表面设置为平面。以提高插销对节点构件的限位作用。

8、作为本发明的优选方案,所述撑杆顶端穿过所述节点构件顶面、底端沿垂直于轴线的方向设置第一铰接孔,所述第一铰接孔通过销轴与所述索夹铰接连接。形成单层网格结构基础上的索承网格结构。

9、作为本发明的优选方案,所述索夹包括上索夹和下索夹,所述上索夹和所述下索夹扣合后通过连接件装配连接,形成与拉索适配的夹持通道,所述上索夹顶面沿所述夹持通道的轴线方向设置连接板,所述连接板上设置与所述销轴适配的第二铰接孔,所述上索夹和所述下索夹分别为一次挤压成型铝合金构件。一次挤压成型铝合金构件的上索夹和下索夹以装配形式组装形成夹持通道,形成全装配式索承网格结构。

10、作为本发明的优选方案,所述撑杆底端通过压扁形成扁头连接部,所述第一铰接孔设置在所述扁头连接部,所述上索夹顶面通过两个所述连接板形成安装缝,所述扁头连接部与所述安装缝插接后通过所述销轴连接。使撑杆底端通过扁头连接部与安装缝的侧壁配合,限制撑杆对拉索的施力方向,使索夹部位连接结构稳定,有利于索承网格结构受力沿撑杆的有效传递。

11、作为本发明的优选方案,所述撑杆包括铝合金管,所述弦杆包括h型断面的铝合金杆,所述节点板包括上节点板和下节点板,所述弦杆的上翼缘板与所述上节点板通过连接件装配连接、下翼缘板与所述下节点板通过连接件装配连接,所述弦杆的腹板与所述撑杆通过腹板连接件装配连接,或,所述上节点板顶面和所述下节点底面分别抵靠插销,所述插销沿垂直于所述撑杆的轴线方向贯穿所述撑杆,若干所述索承网格结构节点通过所述弦杆连接。

12、作为本发明的优选方案,所述弦杆端部通过切割所述翼缘板形成锥端部,所述弦杆端面与所述撑杆抵接,若干所述弦杆环绕所述撑杆分布设置。使同一索承网格结构节点的相邻弦杆之间不会产生相互装配干涉,实现索承网格结构节点的快速组装,提高装配效率,同时,通过弦杆端面与撑杆的抵接,使索承网格结构整体结构传力线路有效,提高索承网格结构在索承网格结构节点位置的结构稳定性。

13、一种全装配式铝合金索承网格结构的成形方法,包括:s1、采用铝合金挤压成型工艺制备撑杆、弦杆、索夹和限位构件,根据装配需求对弦杆端部进行切割;s2、制备节点板;s3、在撑杆、弦杆和索夹上根据装配需求钻装配孔;s4、装配连接成形索承网格结构节点,通过索夹夹持拉索,形成索承网格结构。

14、本发明的一种全装配式铝合金索承网格结构的成形方法,通过铝合金挤压成型工艺,配合常规切割、钻孔操作,全装配形成索承网格结构,避免了焊接、铸造等工艺的使用,避免焊接工艺的使用造成铝合金材料内部气孔和热裂纹的产生,提高材料强度利用率,有利于提高节点承载力和刚度,进而提高该索承网格结构的整体稳定性,具有生产速度快、施工效率高、施工精度及质量易于保证的优点。

15、综上所述,由于采用了上述技术方案,本发明的一种全装配式铝合金索承网格结构的有益效果是:

16、1、将节点构件套装于撑杆,并通过限位构件可靠连接于撑杆,能够有效传递撑杆对由若干索承网格结构节点组成的单层网壳结构的剪力,使该索承网格结构传力效果较好、稳定性较好;

17、2、通过铝合金构件全装配方式,所有铝合金构件均可挤压成型,无需采用焊接、铸造工艺制备零部件或施工,具备生产速度快、施工效率高、施工精度及质量易于保证的优点;

18、3、相较于钢制索承网格结构,大幅减轻结构自重,且具备耐久性好、抗腐蚀、易加工、免维护、可循环利用的优点,具有良好的应用前景;

19、4、由于撑杆穿过节点构件,使得撑杆长度可进一步延伸,在撑杆上增加节点构件的数量,实现索承网格结构的结构拓展,进而扩大其适用范围;

20、本发明的一种全装配式铝合金索承网格结构的成形方法,通过铝合金挤压成型工艺,配合常规切割、钻孔操作,全装配形成索承网格结构,避免了焊接、铸造等工艺的使用,避免焊接工艺的使用造成铝合金材料内部气孔和热裂纹的产生,提高材料强度利用率,有利于提高节点承载力和刚度,进而提高该索承网格结构的整体稳定性,具有生产速度快、施工效率高、施工精度及质量易于保证的优点。

- 还没有人留言评论。精彩留言会获得点赞!