一种氮化硅陶瓷基片材料流延成型工艺的制作方法

本发明涉及氮化硅陶瓷基片成型工艺,具体为一种氮化硅陶瓷基片材料流延成型工艺。

背景技术:

1、电子器件高集成化和微小型化的发展趋势,使其功率越来越高,器件工作温度也逐渐上升,一旦超过芯片的安全工作温度,会引起芯片的热失效和应力损坏,从而降低电子器件的使用寿命。为能够及时传输器件工作产生的热量,需要选用散热效果良好的基板材料;氮化硅陶瓷是一种高热且高机械性能的结构陶瓷,其热导率优于氧化铝陶瓷,机械性能比氧化铝陶瓷和氮化铝陶瓷更具有优越性,因此,是一种理想的散热基板材料。

2、流延法是氮化硅陶瓷基片生产时最常用的工艺之一,其工艺流程主要为原料制备、流延成型、干燥、烧结和表面处理。

3、上述现有技术中有明显的有益效果,但仍存在不足:

4、现有技术中在流延成型工艺的生产效率高、成本低,可实现全自动化,便于连续批量化生产,是陶瓷基片成型最有发展前景和潜力的工艺技术,但同样存在制备的流延膜容易起泡、开裂、变形、厚度不均匀等现象,导致成品率低下、平面度低、厚度不均匀、需要后续机械加工等难题,而陶瓷基片具有高平面度、厚度均匀、表面光滑等特性是其后续覆铜的工艺要求,目前在现有的市场环境中,一般采用磨削工艺进行氮化硅陶瓷基片进行高精度减薄和抛光的表面处理,并多使用激光切割、金属锯片切割、水油切割、泥浆切割等加工工艺对陶瓷材料进行加工,但在切割过程中极易产生热量集中,出现热应力而导致热裂纹产生,同时对陶瓷工件的切割损耗大,应力大,影响切割精度,导致加工成本高,质量差,效率低等现象,增加了后续二次加工的难度,影响产品质量和产品,流延成型工艺存在的不确定性问题,影响了表面处理的效率,为此提出了一种氮化硅陶瓷基片材料流延成型工艺。

技术实现思路

1、针对现有技术的不足,本发明提供一种氮化硅陶瓷基片材料流延成型工艺,提高氮化硅陶瓷基片的生产效率和产品质量。

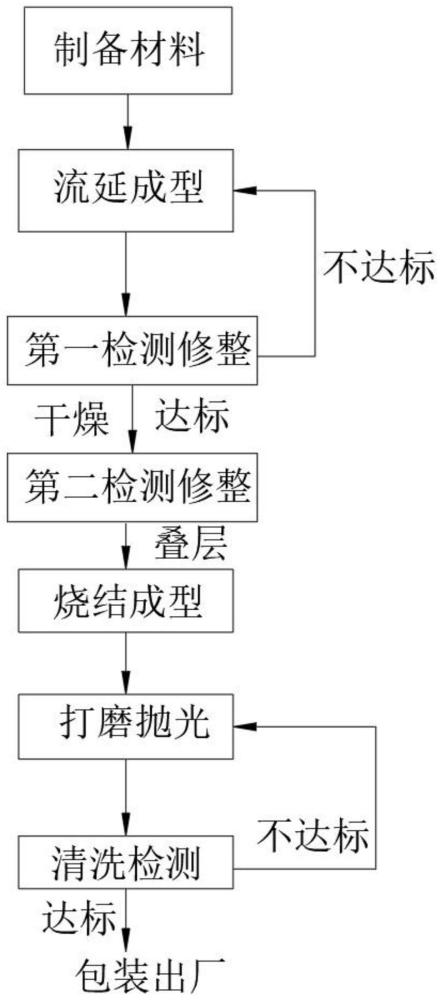

2、为实现上述目的,本发明提供如下技术方案:一种氮化硅陶瓷基片材料流延成型工艺,包括以下步骤:

3、s1:制备材料,将氮化硅粉和硅粉中至少一种作为原始粉体、烧结助剂、分散剂、消泡剂、粘结剂和增塑剂在保护气氛中混合后,再经真空脱气,得到混合浆料;

4、s2:流延成型,根据s1所述,将混合浆料通过流延成型设备流延成生瓷带,将生瓷带切割成需要的生片;

5、s3:第一检测修整:对切割成型的生片进行检测并修整,修整后进行干燥处理;

6、s4:第二检测修整,根据s3所述,对干燥后的生片进行第二次检测并修整,修整后将多个生片进行叠层粘连得到所需厚度的氮化硅陶瓷基片素坯;

7、s5:烧结成型,根据s4所述,对氮化硅陶瓷基片素坯采用烧结机烧制获得陶瓷基片;

8、s6:打磨抛光,根据s5所述,将烧结而成的陶瓷基板采用磨削机进行打磨抛光获得成品基片;

9、s7:清洗检测,根据s6所述,将打磨抛光好的成品基片进行清洗去污并进行检测,基于检测结果达标则包装出厂,不达标则重复s6步骤。

10、优选地,根据s4所述,叠层的氮化硅陶瓷基片素坯位于上层和底层的生片的厚度大于其余生片的厚度。

11、优选地,根据s3和s4所述,对切割成型的生片和干燥后的生片检测范围包括厚度检测、厚度均匀性检测、粘性检测和尺寸检测。

12、优选地,根据s2所述,采用风冷的方式对生片进行干燥处理。

13、优选地,根据s5所述,磨削机采用一机装配水磨片和金刚石砂浆的混合加工模式对陶瓷基板进行打磨抛光。

14、优选地,根据s6所述,磨削机采用大口径轴承作为驱动设备的主轴,并采用风冷方式进行降温除屑。

15、优选地,根据s6所述,将磨削机对陶瓷基板的打磨抛光控制在正误差值范围内。

16、优选地,根据s5所述,烧结机采用低温对氮化硅陶瓷基片素坯进行烧制,烧制温度曲线由逐渐增高至逐渐降低。

17、优选地,根据s4所述,采用静压工艺将多个生片按顺序进行叠层粘连。

18、与现有技术对比,本发明具备以下有益效果:

19、1、本发明通过在对氮化硅陶瓷基片进行生产过程中,在流延成型后未干燥前,对生片进行第一次的检测修整,并在第一次修整后进行干燥,在干燥后再进行第二次的检测修整,第二次检测修整后才可进行叠层粘连,通过在对氮化硅陶瓷基片的制造过程中,位于烧结成型的前工序,采用两次检测修整,使得在烧结成型后,更接近标准,此时进行少量的打磨抛光便可制作出成品,减少烧结后陶瓷基片的打磨抛光,同时在干燥前对生片进行检测修整,可避免生片起泡、开裂、变形、厚度不均匀的现象而导致干燥后不利于修整或造成材料浪费的现象,在干燥后对生片进行二次检测修整可修整生片因干燥而造成的变化,减少烧结后打磨抛光的繁琐,可提高作业效率,减少切割损耗,并减少产生的应力,提高产品质量。

20、2、本发明通过对生片进行厚度检测、厚度均匀性检测、粘性检测和尺寸检测以确保生片在干燥和烧结时更接近标准或达标,以减少后续加工处理。

21、3、本发明采用水磨片和金刚石砂浆混合加工的方式对陶瓷基板进行打磨抛光,区别于现有技术需采用减薄机和研磨机分别对陶瓷基板进行打磨抛光,起到一机多用,降低成本的效果。

22、4、本发明采用大口径轴承作为磨削机的驱动设备主轴能够有效减少磨削中产生的径向变形,避免产生大的加工误差,结合金刚石砂浆对氧化铝陶瓷基片进行微量减除加工,因其在加工过程中,在保证表面粗糙度的前提下,微观上进一步消除了应力,从而减少陶瓷基板的翘曲。

23、5、本发明采用低温共烧陶瓷更契合电子制造业小型化、集成化、高频化的发展方向,对烧制温度进行曲线控制,保障陶瓷基片烧制过程中不会造成损坏。

24、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

技术特征:

1.一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s4所述,叠层的氮化硅陶瓷基片素坯位于上层和底层的生片的厚度大于其余生片的厚度。

3.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s3和s4所述,对切割成型的生片和干燥后的生片检测范围包括厚度检测、厚度均匀性检测、粘性检测和尺寸检测。

4.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s2所述,采用风冷的方式对生片进行干燥处理。

5.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s5所述,磨削机采用一机装配水磨片和金刚石砂浆的混合加工模式对陶瓷基板进行打磨抛光。

6.根据权利要求5所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s6所述,磨削机采用大口径轴承作为驱动设备的主轴,并采用风冷方式进行降温除屑。

7.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s6所述,将磨削机对陶瓷基板的打磨抛光控制在正误差值范围内。

8.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s5所述,烧结机采用低温对氮化硅陶瓷基片素坯进行烧制,烧制温度曲线由逐渐增高至逐渐降低。

9.根据权利要求1所述的一种氮化硅陶瓷基片材料流延成型工艺,其特征在于,根据s4所述,采用静压工艺将多个生片按顺序进行叠层粘连。

技术总结

本发明涉及氮化硅陶瓷基片成型工艺技术领域,且公开了一种氮化硅陶瓷基片材料流延成型工艺;在流延成型后未干燥前,对生片进行第一次的检测修整,并在第一次修整后进行干燥,在干燥后再进行第二次的检测修整,第二次检测修整后才可进行叠层粘连,通过在对氮化硅陶瓷基片的制造过程中,位于烧结成型的前工序采用两次检测修整,减少烧结后陶瓷基片的打磨抛光,同时在干燥前对生片进行检测修整,可避免生片起泡、开裂、变形、厚度不均匀的现象而导致干燥后不利于修整或造成材料浪费的现象,在干燥后对生片进行二次检测修整可修整生片因干燥而造成的变化,减少烧结后打磨抛光的繁琐,可提高作业效率,减少切割损耗,并减少产生的应力,提高产品质量。

技术研发人员:黄岱,刘雄光,孙超

受保护的技术使用者:广州英诺创科半导体科技有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!