玻璃钢脱硫塔施工方法与流程

本发明涉及脱硫塔制作及安装方法,具体而言,涉及一种浸染织布缠绕式玻璃钢脱硫塔施工方法。

背景技术:

1、传统的脱硫塔采用钢板内衬玻璃鳞片防腐蚀层,在地面分段预制,空中组对焊接,然后进行内壁喷砂除锈,最后进行内衬玻璃鳞片施工。内壁喷砂除锈及涂刷玻璃鳞片需要搭设满堂脚手架,费用较高,受限空间作业安全风险较大。

技术实现思路

1、本发明要解决的技术问题是提供一种玻璃钢脱硫塔施工方法,以降低常规方法施工受限空间作业安全风险,降低脱硫塔施工成本。

2、为解决以上技术问题,本发明采用的技术方案是:

3、一种玻璃钢脱硫塔施工方法,所述脱硫塔自下而上包括水槽部分,烟气入口部分,脱硫塔塔体中段脱硫吸收部分,湿电除尘部分和烟囱部分;其施工方法包括:

4、步骤一,胎具工装制作安装

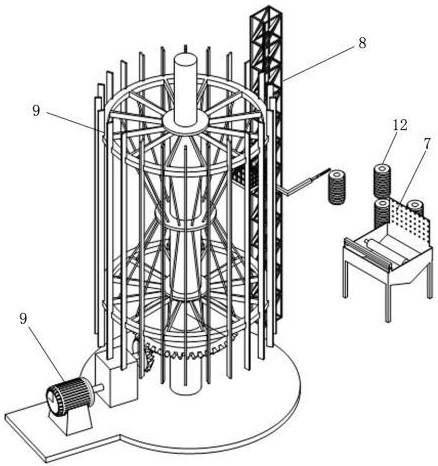

5、所述胎具工装包括塔体缠绕装置、浸染装置和布线装置,其中,塔体缠绕装置包括旋转驱动装置和塔体支撑骨架,由旋转驱动装置驱动塔体支撑骨架转动,

6、所述浸染装置用于玻璃丝纤维短切原丝浸染酚醛环氧乙烯基酯树脂,所述布线装置用于将材料分层缠绕至塔体支撑骨架上;

7、步骤二,分段脱硫塔制作

8、步骤二-(1)水槽部分制作:

9、制作脱硫塔水槽底板,水槽底板采用乙烯基酯树脂与玻璃丝纤维短切原丝毡分层制作而成;

10、制作安装脱硫塔水槽壁板,将玻璃丝纤维短切原丝涂刷酚醛环氧乙烯基酯树脂后,通过布线装置分层缠绕至塔体支撑骨架上,缠绕至厚度达到设计标准后制作完成;

11、步骤二-(2)烟气入口部分制作;

12、制作烟气入口的变径部分,采用一个变径部分胎具,将预制好的玻璃钢板固定于变径部分胎具;变径部分的玻璃钢板表面滚涂酚醛环氧乙烯基酯树脂,然后粘贴玻璃丝纤维短切原丝毡,重复上述步骤,直至厚度达到设计标准;

13、制作烟道,在玻璃丝纤维短切原丝毡表面滚涂乙烯基酯树脂,待玻璃丝纤维短切原丝毡表面乙烯基酯树脂固化后进行下一层施工,重复上述步骤,制作成玻璃钢板,然后组对成方形管道;在方形管道表面分层覆盖浸染乙烯基树脂的玻璃丝纤维短切原丝毡,直至厚度达到设计标准;

14、步骤二-(3)脱硫塔塔体中段脱硫吸收部分制作;

15、制作脱硫吸收部分塔体壁板,用乙烯基酯树脂与玻璃丝纤维短切原丝毡制作玻璃钢板,将制作好的玻璃钢板缠绕固定至塔体支撑骨架上,从一侧向另一侧缠绕玻璃丝纤维短切原丝,然后将玻璃丝纤维短切原丝涂刷酚醛环氧乙烯基酯树脂后通过布线装置进行缠绕,直至塔体壁板缠绕厚度达到设计标准;

16、塔体上开孔,安装喷淋管及筛板支撑梁;

17、步骤二-(4)湿电除尘部分制作;

18、采用如步骤二—(3)中脱硫吸收部分相同的方法制作湿电壁板,然后安装湿电除尘内件,采用如步骤二-(2)中烟气入口的的变径部分相同的方法制作湿电除尘部分与烟囱接口的变径部分;

19、步骤二-(5)烟囱部分制作;

20、采用如步骤二—(3)中脱硫吸收部分相同的方法分段制作烟囱部分;

21、步骤三,分段脱硫塔的组装;

22、采用正装方法,由下而上逐段进行现场拼接,完成玻璃钢脱硫塔的制作安装。

23、进一步地,所述胎具工装为立式胎具;所述立式胎具中,塔体缠绕装置的塔体支撑骨架竖向设置,布线装置竖向设置于塔体缠绕装置侧面,所述布线装置包括立式架体、操作小车和布线板,所述操作小车设置于立式架体侧面并由旋转驱动装置控制沿立式架体高度方向上下移动,布线板设置于操作小车上。

24、进一步地,所述胎具工装为卧式胎具;所述卧式胎具中,塔体缠绕装置的塔体支撑骨架横向设置,塔体缠绕装置底部设置有轨道架体,浸染装置设置于所述轨道架体上并由旋转驱动装置控制沿轨道架体前后移动,布线板设置于浸染装置上。

25、进一步地,根据设备形状在塔体支撑骨架外围包裹镀锌铁皮作为塔体弧度找平层。

26、进一步地,所述塔体弧度找平层外侧敷设一层塑料薄膜以便于脱模。

27、进一步地,步骤二-(1)中,脱硫塔水槽底板制作时,先将基础表面清理干净后,分块涂刷一层乙烯基酯树脂与促进剂混合物,然后铺设一层玻璃丝纤维短切原丝毡,再在玻璃丝纤维短切原丝毡表面滚涂乙烯基酯树脂,待玻璃丝纤维短切原丝毡表面乙烯基酯树脂固化后进行下一层施工,重复上述工序,直至水槽底板达到设计厚度80mm。

28、进一步地,步骤二-(2)中,烟气入口部分的烟道接口法兰是将玻璃钢板使用角磨机切割成宽度为100mm的条板,使用钻孔机打螺丝孔,再使用砂轮机打毛后,使用浸染酚醛环氧乙烯基酯树脂的玻璃丝纤维短切原丝分层多次重复涂刷固定。

29、进一步地,步骤二-(3)中,筛板支撑梁采用方管,表面电动工具除锈完成后分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm。

30、进一步地,步骤三中,制作完成后的脱硫塔湿电除尘部分,吊装至脱硫塔塔体中段脱硫吸收部分进行拼接,拼接时同样采用分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm。

31、进一步地,步骤三中,预制完成的脱硫塔烟囱,吊装至脱硫塔湿电除尘部分上部进行现场拼接,拼接时同样采用分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm完成脱硫塔的安装工作。

32、本发明在现场分段制作安装脱硫塔水槽部分、脱硫塔烟气入口部分、脱硫塔塔体中段脱硫吸收部分、脱硫塔湿电除尘部分、脱硫塔烟囱和脱硫塔塔体变径短节,整体采用正装方法,由下而上逐段进行现场拼接,完成玻璃钢脱硫塔的制作安装。

33、与传统技术相比,本发明克服了施工作业空间受限的问题,提高脱硫塔施工质量、降低了施工成本,避免了常规施工方法由于不同材质之间收缩比不同而影响脱硫塔使用寿命的弊端。

34、本发明特别适用于玻璃钢脱硫塔、玻璃钢大型储罐、玻璃钢卧式容器等现场制作安装。

技术特征:

1.一种玻璃钢脱硫塔施工方法,所述脱硫塔自下而上包括水槽部分,烟气入口部分,脱硫塔塔体中段脱硫吸收部分,湿电除尘部分和烟囱部分;其特征在于:其施工方法包括:

2.根据权利要求1所述的玻璃钢脱硫塔施工方法,其特征在于:所述胎具工装为立式胎具;所述立式胎具中,塔体缠绕装置的塔体支撑骨架竖向设置,布线装置竖向设置于塔体缠绕装置侧面,所述布线装置包括立式架体、操作小车和布线板,所述操作小车设置于立式架体侧面并由旋转驱动装置控制沿立式架体高度方向上下移动,布线板设置于操作小车上。

3.根据权利要求1所述的玻璃钢脱硫塔施工方法,其特征在于:所述胎具工装为卧式胎具;所述卧式胎具中,塔体缠绕装置的塔体支撑骨架横向设置,塔体缠绕装置底部设置有轨道架体,浸染装置设置于所述轨道架体上并由旋转驱动装置控制沿轨道架体前后移动,布线板设置于浸染装置上。

4.根据权利要求2或3所述的玻璃钢脱硫塔施工方法,其特征在于:根据设备形状在塔体支撑骨架外围包裹镀锌铁皮作为塔体弧度找平层。

5.根据权利要求4所述的玻璃钢脱硫塔施工方法,其特征在于:所述塔体弧度找平层外侧敷设一层塑料薄膜以便于脱模。

6.根据权利要求1所述的玻璃钢脱硫塔施工方法,其特征在于:步骤二-(1)中,脱硫塔水槽底板制作时,先将基础表面清理干净后,分块涂刷一层乙烯基酯树脂与促进剂混合物,然后铺设一层玻璃丝纤维短切原丝毡,再在玻璃丝纤维短切原丝毡表面滚涂乙烯基酯树脂,待玻璃丝纤维短切原丝毡表面乙烯基酯树脂固化后进行下一层施工,重复上述工序,直至水槽底板达到设计厚度80mm。

7.根据权利要求1或6所述的玻璃钢脱硫塔施工方法,其特征在于:步骤二-(2)中,烟气入口部分的烟道接口法兰是将玻璃钢板使用角磨机切割成宽度为100mm的条板,使用钻孔机打螺丝孔,再使用砂轮机打毛后,使用浸染酚醛环氧乙烯基酯树脂的玻璃丝纤维短切原丝分层多次重复涂刷固定。

8.根据权利要求7所述的玻璃钢脱硫塔施工方法,其特征在于:步骤二-(3)中,筛板支撑梁采用方管,表面电动工具除锈完成后分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm。

9.根据权利要求1或8所述的玻璃钢脱硫塔施工方法,其特征在于:步骤三中,制作完成后的脱硫塔湿电除尘部分,吊装至脱硫塔塔体中段脱硫吸收部分进行拼接,拼接时同样采用分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm。

10.根据权利要求9所述的玻璃钢脱硫塔施工方法,其特征在于:步骤三中,预制完成的脱硫塔烟囱,吊装至脱硫塔湿电除尘部分上部进行现场拼接,拼接时同样采用分层滚刷乙烯基酯树脂包裹玻璃丝纤维短切原丝毡,包裹厚度达到25mm完成脱硫塔的安装工作。

技术总结

本发明公开的一种玻璃钢脱硫塔施工方法,先进行底层脱硫塔水槽部分的制作安装,然后进行脱硫塔烟气入口部分的制作安装,然后进行脱硫塔中段脱硫吸收部分的制作安装,之后再进行脱硫塔湿电除尘段的制作安装,最后进行顶部烟囱段的制作安装,采用正装方法,由下而上逐段进行现场拼接,完成玻璃钢脱硫塔的制作安装。本发明克服了施工作业空间受限的问题,降低了施工成本,避免了常规施工方法由于不同材质之间收缩比不同而影响脱硫塔使用寿命的弊端。

技术研发人员:梁叶,贾永军,蔺晓峰,刘同恒,贾成,张树彤,韩荣耀

受保护的技术使用者:中化二建集团有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!