一种利用钻孔桩废弃泥浆制备配重块的制备方法与流程

本发明涉及配重块技术与废弃泥浆资源化利用领域。更具体地说,本发明涉及一种利用钻孔桩废弃泥浆制备配重块的制备方法。

背景技术:

1、混凝土配重块是一种用于增加建筑物或机器设备稳定性的重量块,随着建筑领域的日益发展,混凝土配重块的需求越来越大,而现在的大部分的混凝土配重块使用的砂、石都是天然资源,也有少部分采用废混凝土碎块、低品位矿石废料、钢渣等作为混凝土配重块生产使用的骨料,但是天然的砂、石资源日益匮乏,价格上涨,这就导致混凝土配重块的制造成本随之增加,而且低品位矿石废料、钢渣等用于生产配重块所产生的经济附加值相对于其资源化利用的其他途径而言比较低,造成了资源的浪费。此外,钻孔桩废弃泥浆由于其黏土矿物组分的特性,在使用普通硅酸水泥体系进行胶凝固化时,只能作为惰性细集料填充在固化体中,造成固化体强度的折损,为保证固化体具有一定力学强度,钻孔桩废弃泥浆的掺量受到了极大的限制。

2、地基钻孔施工过程中会产生大量的废弃泥浆,已成为建筑业产量最大的建筑废物之一,迫切需要研发针对废弃泥浆资源化利用技术。钻孔桩泥浆由水、天然粘土、膨润土以及外加剂等材料组成。新配置泥浆在钻孔过程中参与地层中泥土与基岩的切削、研磨,混入土壤和岩石碎屑,形成复杂的混合体系。总体来看废弃泥浆具有以下特性:(1)外加剂碳酸钠、氢氧化钠的加入导致泥浆呈现强碱性;(2)含水率高,达到70%以上,整体呈现悬浊液状态,流动性强,自然脱水困难。

3、因此利用废弃泥浆均匀分散浆体和流动特性,本发明提供了一种对钻孔桩废弃泥浆进行聚合物改良、制备地聚合物反应活性骨料然后进行固化制备配重块的方法,实现了钻孔桩废弃泥浆的资源化利用。

技术实现思路

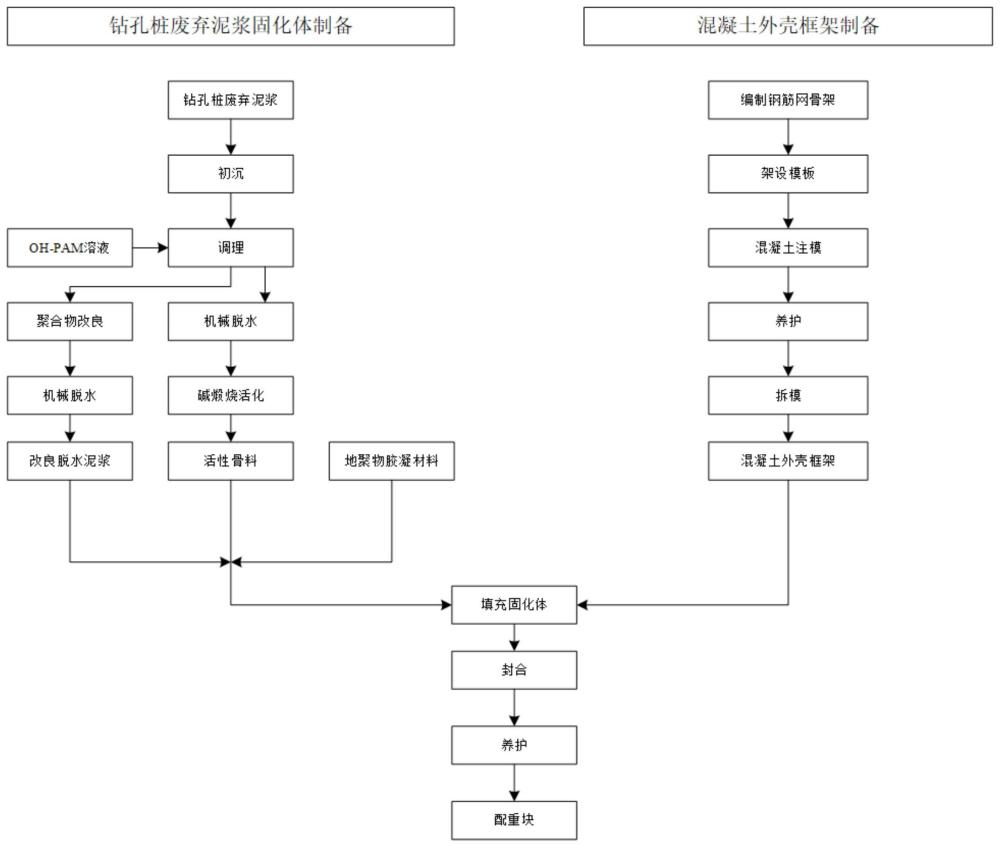

1、本发明的目的是提供一种利用钻孔桩废弃泥浆制备配重块的制备方法,设计出一种混凝土外壳框架,内部填充钻孔桩废弃泥浆固化体后再对整个配重块进行封合。其中钻孔桩废弃泥浆固化体的制备包括:一方面对钻孔桩废弃泥进行聚合物改良,另一方面将钻孔桩废弃泥制备成具有地聚合物反应活性的骨料,然后使用地聚物体系的胶凝材料将两者进行固化,从而减少天然砂、石的使用量,提高钻孔桩废弃泥浆资源化利用的掺量。

2、本发明解决此技术问题所采用的技术方案是:一种利用钻孔桩废弃泥浆制备配重块的制备方法,包括以下步骤:

3、1)制备混凝土外壳,其为具有分隔的长方体框架结构;混凝土外壳内部具有钢筋或不具有钢筋均可,根据强度要求进行设计;

4、2)制备废弃泥浆脱水固化体原料;

5、3)封合:向混凝土外壳的分隔仓内注入废弃泥浆脱水固化体原料,养护固化后,封闭混凝土外壳顶部。

6、优选的是,在混凝土框架内部注入钻孔桩泥浆固化体后,养护一段时间,待固化完成后,封闭钢筋网顶部,在钢筋网外部注入混凝土料,并在配重块中间结构连接处开设两个凹坑放置金属把手;然后振捣、20~28h后脱模、养护。养护时间为28~30天。(标准养护,养护室内的温度为20±2℃,相对湿度为80%。)

7、优选的是,所述步骤1)中混凝土外壳制备具体为:

8、用钢筋网编制出具有分隔的长方体混凝土外壳框架结构,如图2所示,钢筋的直径为6~8mm;然后,固定内、外模板,将搅拌好的混凝土混合料分层注入内外模板之间,进行振捣、养护;养护20~28h后取出内、外模板,即完成具有分隔仓的混凝土外壳。分隔结构的设计是为了增强配重块整体的强度,其分隔仓的设计可根据所需配重块的大小进行改变。

9、优选的是,混凝土外壳以及分隔的厚度均为8~12cm。

10、优选的是,所述步骤2)中废弃泥浆脱水固化体原料包括:40~55份s95高炉矿渣微粉,15~20份42.5普通硅酸盐水泥,15~20份硬石膏粉,3~5份的摩尔比在2~3的水玻璃,90~135份的聚合物改良钻孔桩脱水泥浆,320~420份钻孔桩废弃泥浆骨料;

11、其中,所述聚合物改良钻孔桩脱水泥浆制备为:调理泥浆加入碳酸钠及羧甲基纤维素钠进行充分搅拌,之后加入n,n’-亚甲基双丙烯酰胺交联剂及过硫酸盐钾引发剂,升温至60~80℃恒温搅拌,之后脱水至含水率低于60%,即得;

12、优选的是,聚合物改良钻孔桩废弃泥浆使用机械脱水,得到含水率低于60%的聚合物改良钻孔桩脱水泥浆,提高化学相容性,降低其渗透性,提高防裂耐久性。

13、所述钻孔桩废弃泥浆骨料由调理泥浆脱水至含水率为25~35%,挤压造粒成型,烘干处理,在400~600℃下进行煅烧处理,即得;

14、所述调理泥浆是由废弃泥浆搅拌熟化后加入羟甲基化聚丙烯酰胺(oh-pam)搅拌得到。

15、本发明制成的配重块比纯混凝土配重块减重近三分之一,减少了天然砂、石使用量。

16、优选的是,调理泥浆中的废弃泥浆在调理前将废弃泥浆的含水率控制在80%~90%。

17、其中一个实施例中,废弃泥浆初次沉淀约12~24h,分离掉上清液,得到的初沉泥浆含水率在80%~90%。

18、优选的是,调理泥浆的制备中羟甲基化聚丙烯酰胺投加量按照每方废弃泥浆中干物质重量的0.3%~0.8%进行投加,羟甲基化聚丙烯酰胺的配制浓度按照重量浓度为1~2%。

19、优选的是,调理泥浆的具体制备方法为:废弃泥浆搅拌1~2h熟化后,再进行投加使用羟甲基化聚丙烯酰胺,投加后,调理搅拌时间为30~60min。

20、优选的是,所述聚合物改良钻孔桩脱水泥浆具体制备方法为:

21、向调理泥浆中加入碳酸钠及羧甲基纤维素钠进行再充分搅拌30~60min;

22、加入n,n’-亚甲基双丙烯酰胺交联剂及过硫酸盐钾引发剂,升温至60~80℃,恒温搅拌3~4h,冷却至室温;

23、其中,碳酸钠的质量为羟甲基化聚丙烯酰质量的40~50%;羧甲基纤维素钠质量为羟甲基化聚丙烯酰胺质量的200%~300%;n,n’-亚甲基双丙烯酰胺交联剂的质量为羟甲基化聚丙烯酰质量的2%~10%;过硫酸盐钾引发剂的质量为羟甲基化聚丙烯酰质量的3%~9%。

24、优选的是,所述钻孔桩废弃泥浆骨料具体制备方法为:

25、将调理泥浆进行机械脱水,所得到的60%含水率以下脱水泥浆;

26、脱水泥浆添加氧化钙、碳酸钠与氢氧化钠并充分搅拌,氧化钙的水化反应过程的放热进一步降低脱水泥浆的含水率,陈放至含水率25~35%,挤压造粒成型,然后进行105℃烘干处理,在400~600℃下进行煅烧处理,冷却至室温后得到具有地聚合物反应活性的钻孔桩废弃泥浆骨料;

27、氧化钙、碳酸钠、氢氧化钠投加量分别为脱水泥浆干基质量的20~25%、2.5~5%、2.5~5%。钻孔桩废弃泥浆的碱活化制备的骨料能在地聚物反应过程中溶解释放si4+,al3+,促进体系的地聚反应。

28、本发明至少包括以下有益效果:本方法针对钻孔桩废弃泥浆成分复杂,难以处置和利用的难题,开发了一种利用钻孔桩废弃泥浆制备的配重块的方法,本方法具有以下突出优势:(1)在混凝土配重块制备方面,本方法减少了天然砂、石的使用量,降低了生产成本,同时通过在固化过程中对钻孔桩废弃泥浆进行聚合物改良、制备具有地聚物反应活性的骨料,整个固化体系选用地聚物胶凝材料体系进行固化,形成具有高耐久性、力学性能稳定的固化体。(2)在钻孔桩废弃泥浆资源化利用方面,较传统的泥浆作为建材、路基材料和农业土壤的方式,本方法提出了一种新的钻孔桩泥浆利用途径,选用低碳排放的地聚物胶凝体系,实现钻孔桩泥浆的资源化利用。

29、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!