一种多晶硅还原炉用石墨卡座的加工方法与流程

本申请涉及石墨卡座加工,特别是涉及一种多晶硅还原炉用石墨卡座的加工方法。

背景技术:

1、传统多晶硅生产过程中,用石墨组件将硅芯和电极连接起来,通电后硅芯表面发热产生高温,然后三氯氢硅和氢气在高温硅芯表面发生气相化学沉积反应,硅芯直径不断变大。目前常用的石墨组件有三件套(卡瓣、石墨盖、石墨座)、两件套(石墨头和石墨卡座),三件套由于安装和拆卸时都较为繁琐费力,螺纹之间有缝隙,在沉积多晶硅的过程中,部分多晶硅会沉积在螺纹的缝隙中,通过手动旋转石墨卡座和石墨卡帽很难将二者分离,费时费力,效率低下,拆卸过程容易造成三件套的损坏,三件套回用率低;同时由于三件套重量大,采购成本高昂;因此,三件套目前已逐步被淘汰。

2、目前,广泛使用的两件套包括石墨卡座(如图1所示)和石墨头(参考申请号为2020205354179的中国实用新型专利),石墨卡座的顶部设置有供石墨头下端插入的锥孔,石墨卡座下部设置有供电极插入的锥孔,石墨头的顶部开设供硅芯插入的硅芯孔,石墨头下部为锥形以与石墨卡座顶部的锥孔配合。

3、对于多晶硅生产过程中所需石墨卡座的加工,现阶段通常采用方形坯料通过“三步法”加工石墨卡座,具体地,第一步:将方形坯料的一端装夹到四爪卡盘上,对其另一端进行车外圆;第二步:将车好外圆的一端装夹到三爪卡盘上,接刀继续车外圆,并平端面,加工第一个锥形孔;第三步:再调换位置,将加工有第一个锥形孔的一端装夹到三爪卡盘上,并平端面,加工第二个锥形孔,得到石墨卡座,在此过程中,由于需要接刀车外圆以及多次装夹后进行平端面,导致石墨卡座外圆加工的精度(同轴度)较低以及导致和平端面加工的精度(端面垂直度)也较低,进而导致废品率(不合格率)高,同时,上述“三步法”加工过程中工序繁琐、需要多次装夹,导致石墨卡座的加工效率低、费时费力。

技术实现思路

1、基于此,有必要针对现有技术中,由于需要接刀车外圆以及多次装夹后进行平端面,导致石墨卡座外圆加工的精度(同轴度)较低以及导致和端面加工的精度(端面垂直度)也较低,进而导致废品率(不合格率)高,同时,上述加工过程中工序繁琐、需要多次装夹,导致石墨卡座的加工效率低、费时费力的问题。本申请提供一种多晶硅还原炉用石墨卡座的加工方法,通过改变装夹方式,将传统的外侧装夹方式改为通过三个锥形手指内撑装夹,使得通过本申请公开的加工方法能够通过“两步法”完成石墨卡座的加工,特别是车床刀头能够一刀完成外圆的加工,从而能够解决现有技术中的上述问题。

2、一种多晶硅还原炉用石墨卡座的加工方法,包括以下步骤:

3、s10.取方形坯料,并将所述方形坯料通过四爪卡盘装夹至车床上,所述方形坯料被所述方形坯料装夹的一端为第一端,与所述第一端相背的一端为第二端,通过所述车床对所述方形坯料的第二端进行平端面加工,再加工出大锥孔,得到一次加工半成品;

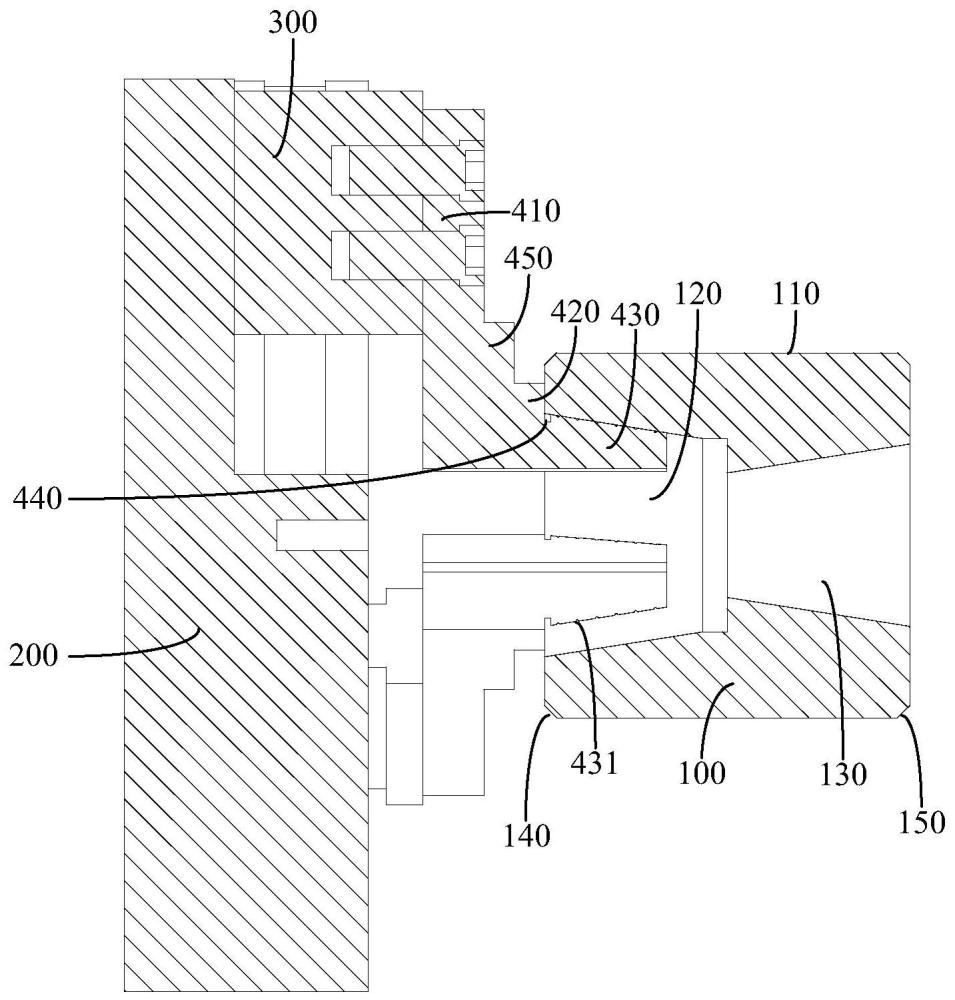

4、s20.将所述一次加工半成品的第二端通过装夹模具装夹至所述车床上,所述装夹模组包括卡盘体、三个移动件和三个卡爪,三个所述移动件圆周布置于所述卡盘体,且可沿所述卡盘体的径向同步移动,所述卡爪包括安装部、台阶凸起和锥形手指,所述台阶凸起位于所述安装部的端部,所述锥形手指设置于所述台阶凸起,三个所述卡爪一一对应设置于所述移动件,所述锥形手指与所述大锥孔的锥度相等,且所述锥形手指的表面开设有防滑纹,三个所述锥形手指与所述大锥孔内撑装夹配合,且所述一次加工半成品的第二端与所述台阶凸起贴合;

5、s30.通过所述车床对所述一次加工半成品的第一端进行平端面加工,所述台阶凸起的直径小于所述外圆的直径,再从第一端朝向第二端进行车外圆加工,一刀完成外圆的加工,无需接刀,然后加工出第一倒角,再加工出小锥孔,最后加工出第二倒角,得到石墨卡座。

6、本申请采用的技术方案能够达到以下有益效果:

7、本申请实施例公开的一种多晶硅还原炉用石墨卡座的加工方法中,通过改变装夹方式,将传统的外侧装夹方式改为通过三个锥形手指内撑装夹,且由于锥形手指与大锥孔的锥度相等,因此每个锥形手指能够与大锥孔表面抵接顶紧贴合,使得三个锥形手指与大锥孔内撑装夹配合,还由于锥形手指的表面开设有防滑纹,因此锥形手指与大锥孔表面摩擦力比较大,能够防止一次加工半成品从锥形手指上滑落,从而保证一次加工半成品稳固地被三个锥形手指内撑装夹,同时,由于具有台阶凸起,且台阶凸起的直径小于外圆的直径,能够使机床刀头一刀完成外圆的加工,无需接刀,并且由于台阶凸起的直径小于外圆的直径,在这一步外圆加工工序中便能够完成第一倒角的加工,本申请公开的加工方法能够通过“两步法”完成石墨卡座的加工,特别是机床刀头能够一刀完成外圆的加工,能够避免现有技术中“三步法”需要接刀车外圆以及多次装夹后进行平端面而导致石墨卡座外圆加工的精度(同轴度)较低以及导致和平端面加工的精度(端面垂直度)也较低的问题,从而降低废品率(不合格率),同时,“两步法”加工过程中,仅需一次更换装夹,能够避免接刀等多次加工,从而能够简化工序,减少装夹次数,有利于提高石墨卡座的加工效率,避免费时费力。

技术特征:

1.一种多晶硅还原炉用石墨卡座的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的加工方法,其特征在于,在所述s10步骤中,所述大锥孔(120)具有加工后留下的加工纹,在所述s20步骤中,所述加工纹与所述防滑纹(431)防滑配合。

3.根据权利要求2所述的加工方法,其特征在于,所述加工纹与所述防滑纹(431)为旋向相反的螺纹。

4.根据权利要求1所述的加工方法,其特征在于,所述台阶凸起(420)的直径小于所述外圆(110)的直径至少1cm。

5.根据权利要求1所述的加工方法,其特征在于,所述锥形手指(430)与所述台阶凸起(420)相连的根部设置有避空槽(440)。

6.根据权利要求1所述的加工方法,其特征在于,所述台阶凸起(420)的高度大于1.5cm。

7.根据权利要求1所述的加工方法,其特征在于,所述卡爪(400)还包括加强块(450),所述加强块(450)设置于所述安装部(410)的端部,所述台阶凸起(420)位于所述加强块(450)的端部,且所述加强块(450)的直径大于所述外圆(110)的直径。

技术总结

本申请涉及一种多晶硅还原炉用石墨卡座的加工方法,将传统的外侧装夹方式改为通过三个锥形手指内撑装夹,且由于锥形手指与大锥孔的锥度相等,因此每个锥形手指能够与大锥孔表面抵接顶紧贴合,使得三个锥形手指与大锥孔内撑装夹配合,还由于锥形手指的表面开设有防滑纹,因此锥形手指与大锥孔表面摩擦力比较大,能够防止一次加工半成品从锥形手指上滑落,从而保证一次加工半成品稳固地被三个锥形手指内撑装夹,同时,由于具有台阶凸起,且台阶凸起的直径小于外圆的直径,能够使机床刀头一刀完成外圆的加工,无需接刀,还使得在这一步外圆加工工序中便能够完成第一倒角的加工,本申请公开的加工方法能够通过“两步法”完成石墨卡座的加工。

技术研发人员:韩丹

受保护的技术使用者:云南森宇石墨碳素制品有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!