一种高压马桶内胆坯体模具、马桶内胆坯体的制造方法和马桶与流程

本发明涉及卫浴产品领域,具体涉及一种高压马桶内胆坯体模具、马桶内胆坯体的制造方法和马桶。

背景技术:

1、高压注浆成型马桶是马桶的生产方法之一,其是指将浆料注入模具,模具内腔表面采用透水材料制成,然后利用高压将模具内腔中的水排出,坯体定型后将多余的浆料排出,形成具有一定壁厚的坯体。

2、马桶高压注浆成型中,一般分为座圈、内胆和外围三个部件分别注浆成型然后再将其粘接至一起,其中的内胆用于形成马桶的便池、通过进污口连通便池的存水弯和与存水弯通过排污口连通的虹吸管等。在成型内胆坯体后,由人工在排污口的对侧开设连通存水弯的喷射口,喷射口对准排污口并用于冲水以在虹吸管内形成虹吸效应进而排污。

3、由于喷射口设置在排污口的对侧,因此使用者在使用马桶时可以轻易看见,观感较差。为此,现有技术中在马桶内胆坯体注浆成型后,由人工将另外成型的遮挡板小件粘接至存水弯靠近于喷射口的一侧且位于喷射口上方,从而遮挡喷射口。但是由于遮挡板是人工进行另外粘接的,因此在内胆干燥、烧成期间极易发生开裂,成品率不高。

技术实现思路

1、本发明的目的在于克服背景技术中存在的上述缺陷或问题,提供一种高压马桶内胆坯体模具、马桶内胆坯体的制造方法和马桶,其可以降低遮挡板在干燥、烧成期间开裂的概率,提高成品率。

2、为达成上述目的,本发明采用如下技术方案:

3、第一技术方案涉及一种高压马桶内胆坯体模具,其适于通过倒扣注浆的方式成型马桶内胆坯体,其中,包括两个左右对称的侧模具和一个下模具,侧模具设有用于成型遮挡板的凸起,遮挡板位于马桶喷射口(11)的上方;在注浆成型马桶内胆坯体时,在侧模具的纵向方向上下模具的顶部不越过凸起从而能够为凸起提供让位。

4、第二技术方案基于第一技术方案,其中,在注浆成型马桶内胆坯体时,在侧模具的纵向方向上下模具的顶部不低于凸起。

5、第三技术方案基于第二技术方案,其中,在注浆成型马桶内胆坯体时,在水平方向上,凸起与下模具的顶部之间的间距大于注浆成型后马桶内胆坯体的便池壁的壁厚。

6、第四技术方案基于第一技术方案,其中,下模具的顶部设有防吸浆部。

7、第五技术方案基于第四技术方案,其中,防吸浆部的上表面为斜面,在注浆成型马桶内胆坯体时,在侧模具的纵向方向上斜面远离马桶排污口的一侧低于靠近马桶排污口的一侧。

8、第六技术方案基于第四技术方案,其中,防吸浆部由尼龙块形成。

9、第七技术方案涉及一种马桶内胆坯体的制造方法,其中,其使用如技术方案1至6任一项的高压马桶内胆坯体模具通过倒扣注浆的方式成型马桶内胆坯体,其包括合模阶段、注浆阶段、排出多余泥浆阶段和脱模阶段,其中,在排出多余泥浆的阶段下模具与水平面的夹角为13度至17度。

10、第八技术方案基于第七技术方案,其中,合模阶段为,在将两个侧模具和上下模具排水后,将两个侧模具合模,再将上模具和下模具合模,从而形成模具整体,而后对模具整体左右、前后加压;注浆阶段为,将模具整体倾斜13度至17度,打开注浆阀门进行注浆,注浆压力为0.1-0.2mpa,时间为150-200秒,使得泥浆迅速充满模具空间,而后将注浆压力改为1-1.05mpa,时间为450-600秒,使泥浆迅速在模具表面成型;排出多余泥浆阶段为,同时打开微压管和注浆阀门,微压管通入0.1-0.15mpa压力的压缩空气进行排泥,时间为60-90秒,结束后关闭注浆阀门。

11、第九技术方案基于第七技术方案,其中,在马桶内胆坯体脱模后,在排污口的对侧开设喷射口。

12、第十技术方案涉及一种马桶,其中,采用如技术方案7至9任一项的马桶内胆坯体的制造方法制造的内胆胚体。

13、由上述对本发明的描述可知,相对于现有技术,本发明具有的如下有益效果:

14、通过在侧模具上设置用于成型遮挡板的凸起,凸起的位置与遮挡板的位置相对应,使得在注浆成型马桶内胆坯体时遮挡板能够一体成型于马桶内胆坯体而无需另外粘接遮挡板小件,从而可以降低遮挡板在干燥、烧成期间开裂的概率。并且正是由于在倒扣注浆成型马桶内胆坯体时,在侧模具的纵向方向上,下模具的顶部不越过该凸起从而能够为凸起提供让位,从而才能够在不改变存水弯空间的前提下将用于成型遮挡板的凸起设置在侧模具上。

15、在注浆成型马桶内胆坯体时,通过使下模具的顶部在侧模具的纵向方向上不低于凸起,避免注浆成型后存水弯的高度过高而导致的难以排除污物。

16、由于凸起设置在侧模具上,使得遮挡板是一体成型在内胆坯体上而非粘接在内胆坯体上的,在遮挡板处会出现内凹的情况,故还需要考虑注浆成型后马桶的支撑强度问题。因此在注浆成型马桶内胆坯体时,通过使凸起在水平方向上与下模具顶部之间的间距大于注浆成型后马桶内胆的便池壁的壁厚,可以使得在遮挡板处的壁厚较大,以保证支撑强度。

17、通过在下模具的顶部设置防吸浆部,因此在注浆成型马桶内胆坯体后便可以直接形成进污口令马桶便池连通存水弯而无需人工开设。防吸浆部可以由尼龙块形成。

18、通过使防吸浆部的上表面为斜面,并且在注浆成型马桶内胆坯体时,在侧模具的纵向方向上斜面远离马桶排污口的一侧低于靠近马桶排污口的一侧,因此可以避免排污口开口过大,从而避免影响冲水时喷水口喷出的水难以快速充满虹吸管继而难以在虹吸管内形成虹吸效应的情况。

19、在采用本发明提供的高压马桶内胆坯体模具通过倒扣注浆的方式成型马桶内胆坯体时,通过使下模具在排出多余泥浆的阶段与水平面的夹角为13至17度,以便排出存水弯处的多余泥浆。

技术特征:

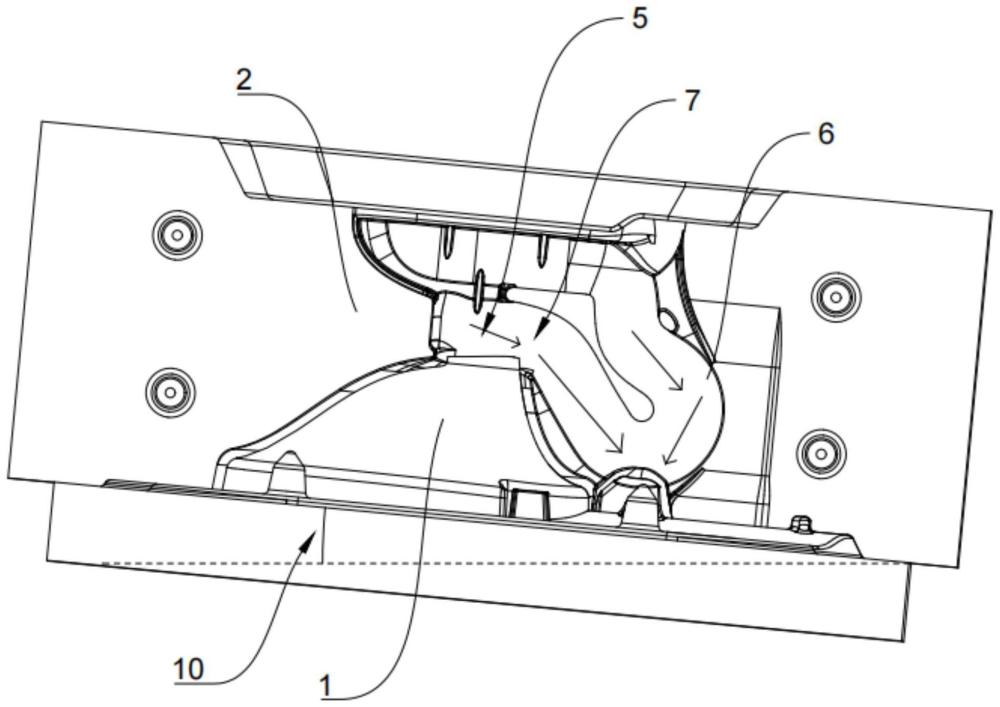

1.一种高压马桶内胆坯体模具,其适于通过倒扣注浆的方式成型马桶内胆坯体,其特征在于,包括两个左右对称的侧模具(2)和一个下模具(1),所述侧模具(2)设有用于成型遮挡板(3)的凸起(9),所述遮挡板(3)位于马桶喷射口(11)的上方;在注浆成型马桶内胆坯体时,在侧模具的纵向方向上所述下模具(1)的顶部不越过所述凸起(9)从而能够为所述凸起(9)提供让位。

2.如权利要求1所述的一种高压马桶内胆坯体模具,其特征在于,在注浆成型马桶内胆坯体时,在侧模具纵向方向上所述下模具(1)的顶部不低于所述凸起(9)。

3.如权利要求2所述的一种高压马桶内胆坯体模具,其特征在于,在注浆成型马桶内胆坯体时,在水平方向上,所述凸起(9)与所述下模具(1)的顶部之间的间距大于注浆成型后马桶内胆坯体的便池壁(4)的壁厚。

4.如权利要求1所述的一种高压马桶内胆坯体模具,其特征在于,所述下模具(1)的顶部设有防吸浆部(8)。

5.如权利要求4所述的一种高压马桶内胆坯体模具,其特征在于,所述防吸浆部(8)的上表面为斜面,在注浆成型马桶内胆坯体时,在侧模具的纵向方向上所述斜面远离马桶排污口(7)的一侧低于靠近马桶排污口(7)的一侧。

6.如权利要求4所述的一种高压马桶内胆坯体模具,其特征在于,所述防吸浆部(8)由尼龙块形成。

7.一种马桶内胆坯体的制造方法,其特征在于,其使用如权利要求1至6任一项所述的高压马桶内胆坯体模具通过倒扣注浆的方式成型马桶内胆坯体,其包括合模阶段、注浆阶段、排出多余泥浆阶段和脱模阶段,其中,在排出多余泥浆的阶段所述下模具(1)与水平面的夹角(10)为13度至17度。

8.如权利要求7所述的一种马桶内胆坯体的制造方法,其特征在于,

9.如权利要求7所述的一种马桶内胆坯体的制造方法,其特征在于,在马桶内胆坯体脱模后,在排污口(7)的对侧开设喷射口(11)。

10.一种马桶,其特征在于,采用如权利要求7至9任一项所述的马桶内胆坯体的制造方法制造的内胆胚体。

技术总结

本发明公开了一种高压马桶内胆坯体模具、马桶内胆坯体的制造方法和马桶,其中高压马桶内胆坯体模具适于通过倒扣注浆的方式成型马桶内胆坯体,其包括两个侧模具和一个下模具,侧模具设有用于成型遮挡板的凸起;在注浆成型马桶内胆坯体时,在侧模具的纵向方向高上下模具的顶部不越过凸起从而能够为凸起提供让位。采用本技术方案的高压马桶内胆坯体模具制造的马桶内胆坯体可以降低遮挡板在干燥、烧成期间开裂的概率,提高成品率。

技术研发人员:林孝发,林孝山,雷良琪,应滔

受保护的技术使用者:九牧厨卫股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!