一种超声场、温度场和化学场协同辅助的硅晶片切磨抛一体化装备

本发明涉及硅晶片加工,具体而言,尤其涉及一种超声场、温度场和化学场协同辅助的硅晶片切磨抛一体化装备。

背景技术:

1、硅晶片的半导体性能使其能够作为集成电路的材料,通过微细加工和掺杂技术制造芯片上的电子元器件。硅晶片还被用于制造太阳能电池板。硅晶片的光电特性使其可以转换阳光能量为电能输出,在太阳能产业中有着广泛的应用。光电领域硅晶片还可以用于制造光电元件,如发光二极管(led)、光电二极管(pd)等,广泛应用于通讯、传感等领域。此外,硅晶片的高比表面积、高电导率和较低的电解液渗透性使其成为一种理想的锂离子电池负极材料,具有存储能量密度高、循环寿命长等优点。综上所述,硅晶片作为半导体材料,在电子、光电、能源等领域都有着广泛的应用。随着科技的发展和需求的不断增长,硅晶片的应用范围也将逐步扩大。然而这些应用对硅晶片的表面质量有着极高的要求。在硅晶片的工业制造过程中,切割、研磨和抛光是硅晶片元件加工至关重要的过程,经过这些加工工序才能使硅晶片符合高质量表面的使用要求。

2、传统的硅晶片切割、研磨和抛光在不同的设备进行,由于硅片为硬脆材料,外部作用力极容易在表面形成损坏,而在不同加工流程间需要跨距离转移,这不仅容易损坏产品表面,还会造成加工效率低,加工表面质量较差的结果。此外,传统的硅晶片切割研磨和抛光工艺几乎为纯机械应力加工,同样存在加工表面损伤层较厚以及加工效率较低的现象。超声、温度场等辅助技术可以有效帮助提升硅晶片加工质量和效率,但目前还未见到多场辅助技术在硅晶棒高质高效切磨抛一体化装备上应用的报道。为此本发明提出了一种超声场、温度场以及化学场辅助的硅晶棒切磨抛加工装备,即多能场协同辅助的硅晶片切磨抛一体化装备。

技术实现思路

1、根据上述提出的技术问题,而提供一种超声场、温度场和化学场协同辅助的硅晶片切磨抛一体化装备。

2、本发明采用的技术手段如下:

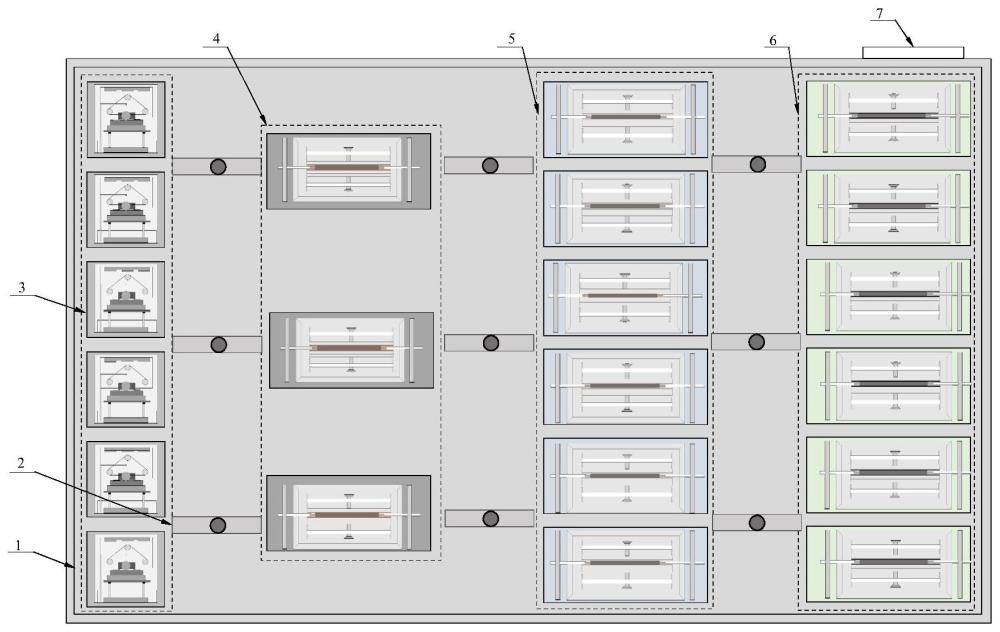

3、一种超声场、温度场和化学场协同辅助的硅晶片切磨抛一体化装备,包括:机架、硅晶片转移装置、切割模块、研磨模块、粗抛光模块、精抛光模块和控制系统,机架内部按照切割模块、研磨模块、粗抛光模块、精抛光模块的上下游关系布置,相邻模块间通过硅晶片转移装置连接,以传输各模块加工后的材料,所述的切割模块中并排设置多组多能场辅助切割机,每两组切割机中间设置硅晶片转移装置,该段硅晶片转移装置的地轨延伸至研磨模块,研磨模块并排设置多组多场辅助研磨机,每台研磨机后同样设置硅晶片转移装置,其中每条地轨延伸至粗抛光模块,粗抛光模块并排设置多组多能场辅助粗抛光机,每两组粗抛光机间设置硅晶片转移装置,其中每条地轨延伸至精抛光模块,精抛光模块并排设置多组多能场辅助精抛光机,切割模块、研磨模块、粗抛光模块和精抛光模块均设计有超声场、温度场和化学场辅助装置,硅晶片转移装置、切割模块、研磨模块、粗抛光模块和精抛光模块由控制系统集成控制。

4、进一步地,所述的硅晶片转移装置包括地轨、机械手、真空泵和真空吸盘,地轨固定于地面,机械手安装在地轨上,可沿着地轨移动,真空泵通过管线与真空吸盘连接,真空吸盘固定在机械手末端轴上,通过真空吸盘和地轨机械手,实现硅晶片的吸取和转移。

5、进一步地,所述的切割模块包括切割机机架、集液槽、底座、丝杠、工作台、移动箱、超声振动装置、张紧轮、金刚石切割线、送液系统、温控罩、温控器、硅晶片、u形夹具、夹具轨道,其中,集液槽安装在最下方,丝杠安装在机架底座与工作台之间,实现工作台的升降,从而控制切割深度,移动箱通过设置在工作台上的丝杠连接,实现前后移动,超声振动装置安装在移动箱上,包括超声发生器和超声振子,若干张紧轮安装在切割机机架上,金刚石切割线缠绕在各张紧轮上,送液系统包括水泵,软管和万向管,切割液通过软管从集液槽输入,再通过万向管在硅晶片上方输出,温控罩安装在机架上,控温器安装在切割机顶部,移动箱、超声振动装置、张紧轮、金刚石切割线、输液万向管和控温器全部置于温控罩内,u形夹具轨道安装在超声振动装置上,u形夹具通过轨道实现移动夹紧和松弛,所述u形夹具通过动力源进行驱动,通过超声振动装置实现硅晶棒在切割过程中超声振动,通过控温器调节切割环境温度,再通过输送化学切割液,实现超声场、温度场和化学场多场协同辅助切割。

6、进一步地,所述的研磨模块包括底座、齿轮、主轴架移动轨道、主轴保持架板、夹具轨道、u形夹具、硅晶片、夹具轨道架、超声主轴、加热板、研磨盘、测力仪、丝杠、工作台、送液装置、集液槽,其中研磨动作装置分别设置于硅晶片的两侧,具体地,齿轮安装在超声主轴上,电机的输出端与齿轮啮合,通过电机控制超声主轴转动,两侧的研磨动作装置共用一个电机,主轴架移动轨道单侧设置两条,共设置四条,两两对称安装在底座上,超声主轴保持架板前后各设置两块,与超声主轴连接并安装在主轴架移动轨道上,协同保持超声主轴的径向稳定,超声主轴通过轴承安装在主轴保持架板上,夹具轨道安装在夹具轨道架和底座上,呈左右对称,两块夹具轨道架对称安装在底座左右两侧,u形夹具安装在夹具轨道上,通过移动实现硅晶片的夹紧和松弛,加热板分布在硅晶片前后两侧,其中一侧与超声主轴连接,随主轴转动而转动,另一侧安装在与超声主轴相连的测力仪上,同样随超声主轴转动而转动,测力仪与超声主轴相连,通过测力仪控制研磨载荷,研磨盘安装在硅晶片两侧的加热板上,工作台通过丝杠与底座连接,送液装置包含蠕动泵、吸液管和滴液管,集液槽安装在底座上,在研磨过程中,通过u形夹具左右移动进而实现硅晶片左右微小移动,实现硅晶片更均匀的研磨,通过超声主轴,实现研磨盘的超声振动,通过加热板对研磨盘进行控温,再通过送液装置滴加研磨液,实现超声场、温度场和化学场多场协同辅助研磨硅晶片。

7、进一步地,所述的粗抛光模块包括底座、齿轮、主轴架移动轨道、主轴保持架板、夹具轨道、u形夹具、硅晶片、夹具轨道架、超声主轴、加热板、粘有粗抛光垫的粗抛光盘、测力仪、丝杠、工作台、送液装置、集液槽,其中粗抛光动作装置分别设置于硅晶片的两侧,具体地,齿轮安装在超声主轴上,电机的输出端与齿轮啮合,通过电机控制超声主轴转动,两侧的粗抛光动作装置共用一个电机,主轴架移动轨道单侧设置两条,共设置四条,两两对称安装在底座上,超声主轴保持架板前后各设置两块,与超声主轴连接并安装在主轴架移动轨道上,协同保持超声主轴的径向稳定,超声主轴通过轴承安装在主轴保持架板上,夹具轨道安装在夹具轨道架和底座上,呈左右对称,两块夹具轨道架对称安装在底座左右两侧,u形夹具安装在夹具轨道上,通过移动实现硅晶片的夹紧和松弛,加热板分布在硅晶片前后两侧,其中一侧与超声主轴连接,随主轴转动而转动,另一侧安装在与超声主轴相连的测力仪上,同样随超声主轴转动而转动,测力仪与超声主轴相连,通过测力仪控制研磨载荷,研磨盘安装在硅晶片两侧的加热板上,工作台通过丝杠与底座连接,送液装置包含蠕动泵、吸液管和滴液管,集液槽安装在底座上,在粗抛光过程中,通过u形夹具左右移动进而实现硅晶片左右微小移动,实现硅晶片更均匀的粗抛光,通过超声主轴,实现粗抛光盘的超声振动,通过加热板对粗抛光盘进行控温,再通过送液装置滴加研磨液,实现硅晶片在超声场、温度场和化学场多场协同辅助下的粗抛光。

8、进一步地,所述的精抛光模块包括底座、齿轮、主轴架移动轨道、主轴保持架板、夹具轨道、u形夹具、硅晶片、夹具轨道架、超声主轴、加热板、粘有精抛光垫的精抛光盘、测力仪、丝杠、工作台、送液装置、集液槽,其中精抛光动作装置分别设置于硅晶片的两侧,具体地,齿轮安装在超声主轴上,电机的输出端与齿轮啮合,通过电机控制超声主轴转动,两侧的精抛光动作装置共用一个电机,主轴架移动轨道单侧设置两条,共设置四条,两两对称安装在底座上,超声主轴保持架板前后各设置两块,与超声主轴连接并安装在主轴架移动轨道上,协同保持超声主轴的径向稳定,超声主轴通过轴承安装在主轴保持架板上,夹具轨道安装在夹具轨道架和底座上,呈左右对称,两块夹具轨道架对称安装在底座左右两侧,u形夹具安装在夹具轨道上,通过移动实现硅晶片的夹紧和松弛,加热板分布在硅晶片前后两侧,其中一侧与超声主轴连接,随主轴转动而转动,另一侧安装在与超声主轴相连的测力仪上,同样随超声主轴转动而转动,测力仪与超声主轴相连,可通过测力仪控制研磨载荷,研磨盘安装在硅晶片两侧的加热板上,工作台通过丝杠与底座连接,送液装置包含蠕动泵、吸液管和滴液管,集液槽安装在底座上,在粗抛光过程中,通过u形夹具左右移动进而实现硅晶片左右微小移动,实现硅晶片更均匀的粗抛光,通过超声主轴,实现粗抛光盘的超声振动,通过加热板对粗抛光盘进行控温,再通过送液装置滴加研磨液,实现超声场、温度场和化学场多场协同辅助下精抛光硅晶片。

9、进一步地,所述的控制系统包括开关和操作面板,通过操作面板,实现硅晶片的精确转移和固定装夹,控制切割的速度、行程,控制研磨、粗抛光和精抛光的载荷和转速,控制超声振动装置的频率振幅、温控器和加热板的温度值,控制切割液、研磨液、粗抛光液和精抛光液的滴加速度,实现超声场、温度场和化学场多场协同辅助下硅晶片切磨抛一体化加工。

10、较现有技术相比,本发明具有以下优点:

11、1、本发明通过设计切割模块、研磨模块、粗抛光模块和精抛光模块,可实现在同一设备上完成硅晶棒从棒状到片状和由粗到精的加工程序。完整的加工工艺避免了产品过多转移产生的损耗和产品的二次损伤。

12、2、本发明设计控制系统对多个模块集成控制,自动化程度高,控制便捷。同时还节省了常规加工中不同工序间转移产品的时间,节约了时间成本。

13、3、本发明通过设计超声振动、温度场和化学场协同辅助加工,既能提升硅晶片加工的效率,也可以减小加工表面的损伤层,实现硅晶片高质高效切磨抛加工。

- 还没有人留言评论。精彩留言会获得点赞!