一种新型高层混凝土模块化建筑的构建方法

本发明涉及模块化集成建筑,特别涉及一种新型高层混凝土模块化建筑的构建方法。

背景技术:

1、模块化集成建筑是建筑工业化的高级形式,作为新型建筑工业化的解决方案,可全面提升建筑工业化的建造水平。实现了模块在工厂标准化预制后,在现场可以如“搭积木”般实现建筑的便捷、迅速、绿色搭建。

2、目前高层混凝土模块化建筑在国内虽然取得了一定突破,但仍存在模块单元构造复杂、现场拼装施工困难、定制式模块单元无法多项目通用、模块单元侧壁未与现浇剪力墙协同受力、结构墙体厚自重偏大以及综合造价偏高等不足。造成以上弊端的重要原因之一是目前混凝土模块在吊装完成后仅充当模板使用,真正参与结构受力的是在后期新浇筑的钢筋混凝土梁、柱、剪力墙等,不仅造成墙体厚度较传统现浇剪力墙结构增加了约30%(最小墙厚为260mm),同时造成整体结构受力机理不够明晰。此外,模块侧壁和顶板需要伸出大量桁架钢筋,一方面是使模块顶板形成叠合楼板,另一方面是增强模块较薄侧壁的刚度和用于两个模块之间侧壁对拉。伸出桁架钢筋的设置则使得模块构造十分复杂,既不便于模块生产、运输和安装,也使得对拉的两个模块之中有一个模块内部需要在现场后装修,未充分发挥模块化建筑应尽可能在工厂集成生产的优势,同时极大地增加了现场对模块内部成品保护的管理难度。

技术实现思路

1、有鉴于此,本发明提出了一种新型高层混凝土模块化建筑的构建方法,具体方案如下:

2、一种新型高层混凝土模块化建筑的构建方法,该方法包括:

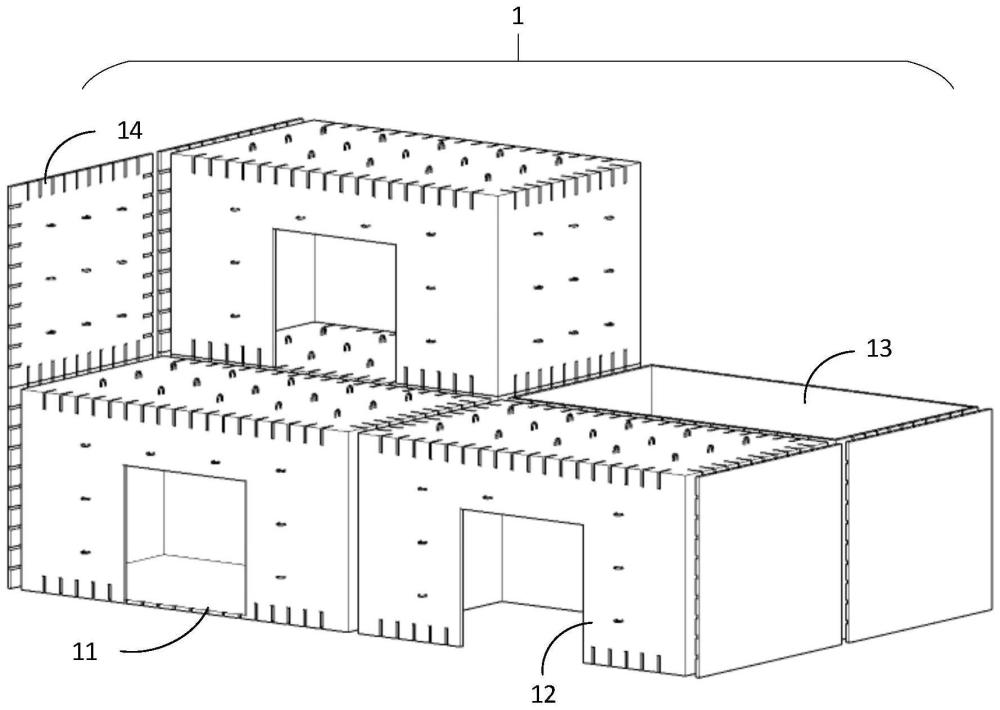

3、将多个在工厂完成生产的内部集成机电与装修、外部边缘预设l型双向连接凹槽的模块单元,运输至现场后按层构筑成模块化框架;所述模块化框架中相邻的两所述模块单元上至少存在部分所述l型双向连接凹槽对齐;

4、在所述模块化框架的相邻模块单元的间隙安装预制钢筋笼,并在相邻的模块单元中相连的l型双向连接凹槽中埋入水平及竖向的附加钢筋后按层浇筑混凝土形成整体,同时在外墙后浇层中设置竖向预应力钢筋,用于提高建筑刚度和增强外墙抗裂性能;

5、逐层实施以上步骤后最终将整栋模块化框架融合成一体的模块化建筑。

6、在一个具体实施例中,模块单元包括全封闭单元、和/或无底板单元、和/或无底无顶单元、和/或外墙板单元,不同的所述模块单元对应不同的建筑功能空间需求。其中,全封闭单元包括顶板、底板和侧壁,侧壁两侧分别垂直连接顶板和底板;无底板单元包括顶板和侧壁,侧壁垂直连接顶板;无底无顶单元包括侧壁;外墙板单元包括墙板。

7、在实际应用中,可以根据实际需要在模块单元的侧壁和墙板上开设有安装口,该安装口可以用来开设门窗或者其他线路管道,其中,侧壁、墙板、顶板和底板的厚度范围可以设置为60~80mm。

8、在实际应用中,模块单元可根据建筑功能需求选用全封闭单元、无底板单元、无底无顶单元进行组合使用,如厨房、卫生间等管线密集、现场管理难度大且容易渗漏水的空间可采用全封闭六面体,其他大部分空间可采用无底板五面体单元,少部分井道区域采用无底无顶四面体单元,少部分井道区域采用无底无顶四面体单元,灵活的单元组合方式可实现质量、成本和工期的最佳平衡。

9、在一个具体实施例中,模块单元包括多种不同的类型,至少两种类型的模块单元的高度相同,或至少两种类型的模块单元的高度成整数倍关系;至少两种类型的模块单元的长度相同;至少两种类型的模块单元的宽度相同。模块单元之间的高度相同或高度之间呈整数倍数关系,可以使得模块单元之间在水平方向上或竖直方向上对齐设置,模块化建筑的房间以及外观更为标准化。

10、在实际应用中,模块单元的形制为一种空心长方体,在一种应用情况下,一个模块单元的尺寸可以设计为长6m、宽3.5m、高3m的长方体,以便于运输车对模块单元进行运输。

11、在一个具体实施例中,l型双向连接凹槽均匀分布在各模块单元的预设边缘上。在实际应用中,l型双向连接凹槽可以为一种条形凹槽,多个l型双向连接凹槽的长度方向垂直于模块单元的预设边缘设置。需要说明的是,连接的可以是模块单元的全部边缘,也可以是部分边缘,且l型双向连接凹槽并不穿透模块单元,底部的混凝土板仍为完整的混凝土板,可以为后浇筑的混凝土作为模板。

12、在实际应用中,l型双向连接凹槽的宽度a的范围在30~40mm,深度h为30mm,长度n的范围为200mm~250mm。需要说明的是,只要l型双向连接凹槽的宽度能够实现附加钢筋可以放入l型双向连接凹槽中、后浇筑的混凝土可以充分流入l型双向连接凹槽中、l型双向连接凹槽的深度不与模块单元中的钢筋冲突,且l型双向连接凹槽底部的混凝土板仍然为完整的混凝土后浇层模板的这一效果,则l型双向连接凹槽的深度和宽度可以根据实际情况进行调整。

13、在一个具体实施例中,l型双向连接凹槽的尺寸大小固定,侧壁厚度也固定,以利于标准化、模块化设计和安装。例如在高层建筑中l型双向连接凹槽长度取250mm、宽度取40mm,模块单元中侧壁、墙板、顶板和底板22的厚度取60mm。标准化模块单元四个侧壁均为模数化设计,水平排布的相邻模块单元之间的间隙则可根据结构受力及建筑功能要求进行调整,间隙中安装的钢筋笼也可根据不同建筑的结构受力情况确定规格。

14、在一个具体实施例中,模块化建筑外表面均匀设置有多个用于吊装和叠合面抗剪的吊环。通过模块四周的l型双向连接凹槽及表面均匀布置的吊环,模块顶板可与楼板现浇层形成叠合楼板,模块侧壁可与模块间的现浇混凝土形成叠合剪力墙,使得构造传力和受力机理明确,使墙厚相比传统的建筑而言减少25%,楼板厚度减少48%,不仅可大幅减少建筑的整体自重、增加内部使用净空,而且可以有效降低建筑综合成本、突破制约模块化建筑大面积推广的关键瓶颈。

15、在一个具体实施例中,l型双向连接凹槽的截面形状包括楔形、和/或矩形、和/或三角形。其中,不同的l型双向连接凹槽形状所能够附加的钢筋量以及可以流入的后浇的混凝土量也有所区别,如楔形的l型双向连接凹槽能够浇筑的混凝土量和能够埋入的钢筋量最多,矩形的l型双向连接凹槽次之,而三角形的l型双向连接凹槽则最少。

16、在一个具体实施例中,在一个模块单元的预设边缘上采用相同尺寸的楔形槽孔可以实现连接处的抗剪、抗拉、抗压强度均与现场浇筑式的整体建筑相当。

17、在实际应用中,往l型双向连接凹槽中埋入钢筋,并在l型双向连接凹槽中以及模块单元之间间隔的间隙中现场浇筑混凝土,可以使得模块化建筑中的模块单元部分和现场浇筑的混凝土部分之间可靠连接,连接后的整体可以协同受力。通过使l型双向连接凹槽、附加钢筋以及钢筋笼之间相互配合,形成预制模壳与内部现浇混凝土整体工作的组合体系,所述模块单元的侧壁与现浇剪力墙实现协同受力,形成叠合剪力墙结构。

18、在一个具体实施例中,模块单元的各个面内设置有网格状排布的板内钢筋,l型双向连接凹槽位于板内钢筋之间,l型双向连接凹槽和板内钢筋之间存在预设距离。在实际应用中,各个l型双向连接凹槽之间的分布间距m的值为200mm,l型双向连接凹槽的宽度以及深度均不与板内钢筋之间存在冲突。其中,板内钢筋位于模块单元的混凝土板的横截面中,由横向排布的钢筋和竖向排布的钢筋组成,形成网格状的排布方式,由于模块单元的侧壁、顶板和底板均是具有一定厚度的,模块单元中的板内钢筋和l型双向连接凹槽在同一块墙体中,并不处于同一深度,所以板内钢筋和l型双向连接凹槽之间并不产生接触,板内钢筋也并不外露于模块单元,故模块单元中没有外露钢筋,在生产、运输过程中,模块之间不存在钢筋碰撞的现象,使得模块单元在运输和组装的过程中所受到的损耗更小。

19、与传统的混凝土模块会在模块的四周向外延展伸出用于绑扎和浇筑的桁架钢筋有所区别,本方案中的模块单元取消了四周的桁架钢筋,保留了界面抗剪钢筋,使得模块单元的构造更为简单,模块单元之间的钢筋不会产生碰撞,运输和绑扎模块单元的过程可以更加便利。因取消了模块单元四周大量外伸的钢筋桁架筋,使得两个模块单元之间可采用工厂预制的钢筋网片,同时两模块侧壁之间无需对穿拉结,避免了对拉的两个模块单元之中有一个模块单元内部需要在现场后装修,可有效降低现场对模块单元内部成品保护的管理难度,大幅提高工业化程度并进一步缩短施工工期。

20、在一个具体实施例中,水平排布的相邻的模块单元之间的间隙大于竖直排布的相邻的模块单元之间的间隙。在实际应用中,水平排布的相邻的模块单元之间的间隙的宽度范围为80mm~120mm,竖直方向上的模块单元之间的间隙宽度则可以较小,在一个实施例中,这一间隙可以设置为10mm。

21、在一个具体实施例中,高层混凝土模块化建筑的后浇混凝土层中在竖直方向上设置有预应力筋,能够进一步提高高层混凝土模块化建筑的刚度,预应力筋由高层混凝土模块化建筑的最低层延伸至最高层。

22、在一个施工过程的具体实施例中,先对模块单元的形状尺寸以及安装口的数量位置依照实际需求进行模数化设计,完成模块单元的工厂制作。再将预制的模块单元运输至工程现场,并按设计进行吊装、拼接。水平方向上相邻的模块单元之间及模块与模块化建筑外围的外墙板单元之间预留有间隙,间隙的尺寸范围为80~120mm,浇筑完成后可以形成200~240mm厚的叠合剪力墙。

23、垂直相邻的模块单元之间留有10mm间隙,对于位于上方的模块单元为有底板的情况时,在间隙中浇筑水泥砂浆后,上方的模块单元的底板、间隙中的后浇层和下方模块单元中的顶板最终可以形成厚度为110~130mm的厚楼板。对于位于上方的模块单元为无底单元的情况,则需在位于下方的模块单元的顶板上补浇筑60~70mm厚的混凝土现浇层,最终形成110~130mm厚楼板。

24、有益效果:

25、本发明提出了一种新型高层混凝土模块化建筑的构建方法,相对于现有技术具有以下显著效果:(1)在工厂生产内部集成机电与装修、外部边缘预设l型双向连接凹槽的模块单元,取消了模块单元四周大量外伸的钢筋桁架筋,外表面仅均匀设置若干吊环,模块构造简洁、连接可靠,便于模块生产、运输、安装及拼接,可有效提高模块化建筑的整体性和安全性。(2)通过模块四周的l型双向连接凹槽及表面均匀布置的吊环,模块顶板可与楼板现浇层形成叠合楼板,模块侧壁可与模块间的现浇混凝土形成叠合剪力墙,使得构造传力和受力机理明确,使墙厚减少25%,楼板厚度减少48%,不仅可大幅减少建筑的整体自重、增加内部使用净空,而且可以有效降低建筑综合成本、突破制约模块化建筑大面积推广的关键瓶颈。(3)因取消了模块单元四周大量外伸的钢筋桁架筋,使得两个模块单元之间可采用工厂预制的钢筋笼,同时两模块侧壁之间无需对穿拉结,避免了对拉的两个模块之中有一个模块内部需要在现场后装修,可有效降低现场对模块内部成品保护的管理难度,大幅提高工业化程度并进一步缩短施工工期。(4)标准化模块单元四个侧壁均为模数化设计,水平排布的相邻模块单元之间的间隙可根据结构受力及建筑功能要求进行调整,间隙中安装的钢筋笼可根据不同建筑的结构受力情况确定规格,从而破除了传统模块单元定制式设计的弊端,相同功能的模块单元可通用于不同的项目之中,极大地提升模块化建筑的工业化程度。(5)模块单元可根据建筑功能需求选用全封闭单元、无底板单元、无底无顶单元进行组合使用,如厨房、卫生间等管线密集、现场管理难度大且容易渗漏水的空间可采用全封闭六面体,其他大部分空间可采用无底板五面体单元,少部分井道区域采用无底无顶四面体单元,灵活的单元组合方式可实现质量、成本和工期的最佳平衡。(6)模块单元的四个墙面模壳可根据是否受力剪力墙而采用相应的构造做法,若为受力剪力墙模块则在该区域模壳内配置相应的受力钢筋,若为非承重的隔墙则将该区域模壳设计为轻质墙板,不仅可使整体结构传力机理明晰,而且可有效降低模块自重从而便于运输、吊装。

- 还没有人留言评论。精彩留言会获得点赞!