一种青瓷坯体自动化生产线及方法与流程

本发明涉及青瓷加工设备,具体来说,涉及一种青瓷坯体自动化生产线及方法。

背景技术:

1、青瓷加工需经历炼泥、供料、滚压成型、干燥、上釉等工艺流程。供料装置切下的泥坯直接落入石膏模具中,经滚压成型装置滚压呈瓷坯形状后进入干燥装置干燥,再经由瓷坯转移装置将瓷坯脱模移转至上釉工序,以往青瓷加工的每道工序都需人工操作或者辅助加工完成,不仅生产效率低,且陶瓷成本受人为因素影响大,成品不良率高。同时目前市场上也存在自动化陶瓷流水生产线,在自动化陶瓷流水生产线中,坯料在进行混合时,均是直接通过搅拌轴对其进行搅拌混合,在搅拌混合过程中容易将坯料粘合在其内壁上,从而增加了坯料的浪费,且当粘附的坯料随着内部转动力后直接与内部的坯料体混在一起,让一些结块坯料体就会参合在其中,在后续成型制作中,就会影响成型的质量。

技术实现思路

1、本发明的技术任务是针对以上不足,提供一种青瓷坯体自动化生产线及方法,来解决上述中的问题。

2、本发明的技术方案是这样实现的:

3、根据本发明的一个方面,提供了一种青瓷坯体自动化生产线。

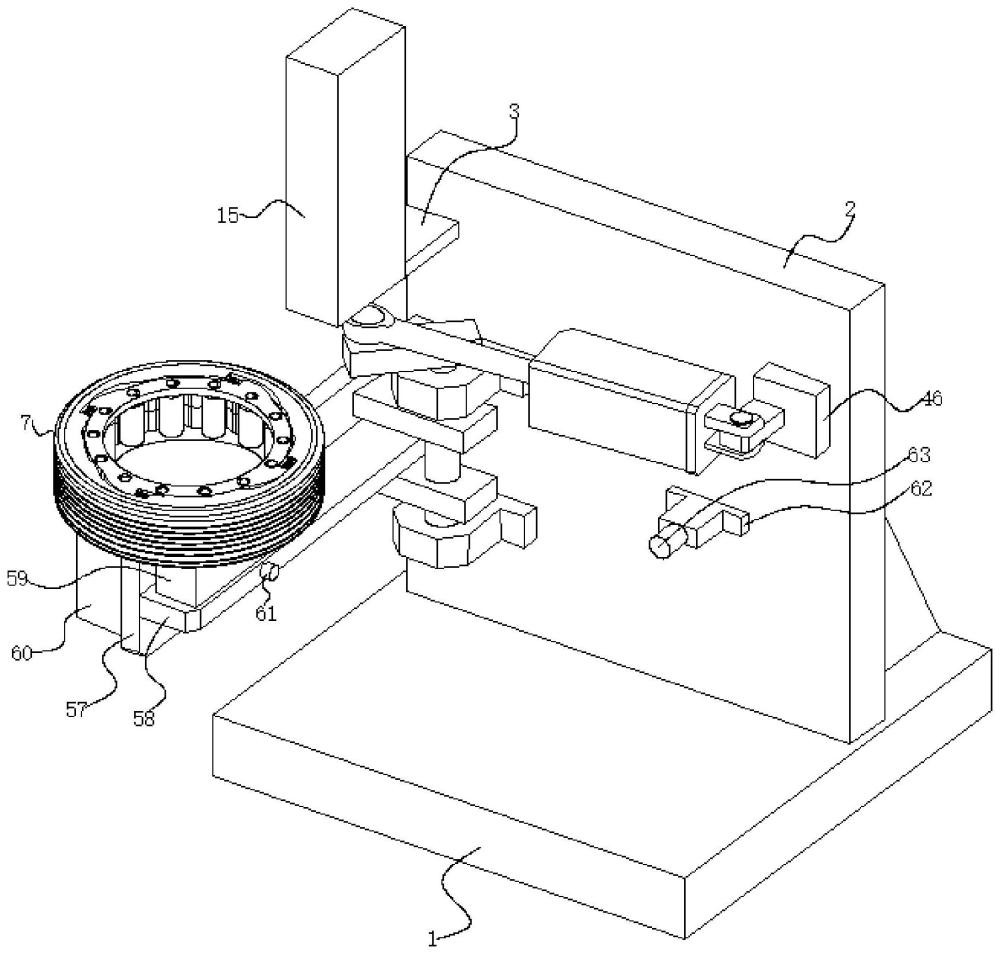

4、该生产线包括:支撑底座,所述支撑底座的顶部一侧设有支撑柱,所述支撑柱一侧上部设有支架,所述支架远离所述支撑柱一端设有坯料混合部,所述坯料混合部的下方设有模具体,所述模具体上设有转移结构,所述转移结构固定在所述支撑柱侧边;所述转移结构上设有模具外壳体,所述模具外壳体套设在模具体外侧,模具外壳体内壁设有内置槽,所述内置槽内设有若干个辊轮,所述辊轮的中部均穿插设有连接轴,所述连接轴的顶部和底部分别设有第一凸页环和第二凸页环,所述第一凸页环和所述第二凸页环分别卡接在所述模具外壳体内顶部和底部处,所述第一凸页环和所述第二凸页环的侧边均通过若干个复位弹簧与所述内置槽内壁连接。

5、作为优选,所述模具体的外壁与所述辊轮的表面相接触,所述第一凸页环和所述第二凸页环上均设有若干个通孔,所述连接轴分别穿插在相对应的通孔内,所述内置槽内壁设置为波浪状结构。

6、作为优选,所述坯料混合部包括立板,所述立板侧边与所述支架侧端固定连接,所述立板的一侧上部侧边设有电机二,所述电机二固定在所述立板的侧边侧端处,所述电机二上连接有输出轴,所述输出轴贯穿于所述立板延伸至所述立板另一侧,所述输出轴远离所述电机二的一端设有主齿轮二,所述主齿轮二左侧上方和下方均设有与所述主齿轮二相啮合的次齿轮二,所述次齿轮二的中部均穿插设有齿轮轴,所述齿轮轴远离所述次齿轮二一端均设有固定块一,所述固定块一分别固定在所述立板的侧边上部一侧处。

7、作为优选,所述次齿轮二侧边分别设有偏心轴一和偏心轴二,所述偏心轴一和所述偏心轴二之间连接有驱动弯杆,所述驱动弯杆另一端设有驱动器,所述驱动器上连接有搅拌桨,所述搅拌桨外侧设有坯料混合箱,所述坯料混合箱的底部设有开口,所述坯料混合箱的顶部设有盖板。

8、作为优选,所述坯料混合箱的底部设有旋转盘,所述旋转盘的外壁中部设有外齿轮,所述旋转盘的底部设有开合机构,所述开合机构固定在所述立板的侧边下部处,所述开合机构上设有电机一,所述电机一的一端设有与所述外齿轮相啮合的螺纹杆,所述螺纹杆另一端设有固定块二,所述固定块二的底部固定在所述开合机构上。

9、作为优选,所述开合机构包括第一固定盘,所述第一固定盘的顶部中心处设有镶嵌槽,所述第一固定盘的底部镶嵌在所述镶嵌槽内,所述第一固定盘的下方设有第二固定盘,所述第一固定盘和所述第二固定盘之间边缘处通过若干个固定连杆固定连接,所述第一固定盘和所述第二固定盘的中部均设有中通料口。

10、作为优选,所述第一固定盘的底部位于所述固定连杆相邻之间的中心处均设有滑槽,所述滑槽内均设有相配合的合并挡板,所述合并挡板的底部中心处均设有侧齿移动板,所述侧齿移动板的侧轮齿侧边均设有相啮合的次齿轮一,所述次齿轮一分别活动连接在所述第二固定盘的顶部上,所述次齿轮一的外侧设有内外轮齿环,所述内外轮齿环的底部中心处设有环形槽,所述环形槽内设有环形凸块,所述环形凸块固定在所述第二固定盘的顶部上,所述内外轮齿环外侧一端设有相啮合的主齿轮一,所述主齿轮一底部中心处设有轴,所述轴贯穿于所述第二固定盘与所述第二固定盘的底部一端上连接有的电机三连接,所述第二固定盘的顶部位于所述中通料口周边处设有内凸环,所述内凸环位于所述次齿轮一内侧处。

11、作为优选,所述转移结构包括安装固定块,所述安装固定块固定在所述支撑柱侧边的一侧上部处,所述安装固定块远离所述支撑柱的一侧侧边处设有支板,所述支板外端设有夹块,所述夹块一侧设有缸体,所述缸体内设有相配合的活塞杆,所述活塞杆贯穿于所述缸体延伸至所述缸体外侧,所述活塞杆外端穿插设有第一转块轴,所述第一转块轴的底部设有第一转块,所述第一转块另一端穿插设有转杆,所述转杆上位于所述第一转块下方设有第一座,所述第一座下方位于所述转杆上下部设有第二座,所述转杆上位于所述第一座下方和所述第二座的上方处均设有第二转块,所述第二转块一端设有转角板,所述转角板位于所述第二转块之间设有支撑板,所述支撑板的顶部外侧处设有柱体,所述转角板另一侧设有支撑顶板。

12、作为优选,所述支撑顶板、所述转角板和所述柱体的顶部处均设置为同一个水平面,所述支撑顶板、所述转角板和所述柱体的顶部固定在所述模具外壳体的底部处,所述支撑板远离所述转角板一侧外端设有限位顶杆一,所述支撑柱侧边位于所述缸体下方设有限位座,所述限位座远离所述支撑柱的一侧设有限位顶杆二;其中,所述第一座和所述第二座分别固定在所述支撑柱的侧边一侧相对应位置处。

13、根据本发明的另一方面,提供了一种青瓷坯体自动化生产线的方法。

14、该生产方法包括以下步骤:

15、将模具体设置在模具外壳体内,模具体的顶部开口处正好对着第二固定盘底部中心处所设置的中通料口的下方位置;

16、将青瓷坯料倒入到坯料混合箱中,将盖板盖住;

17、驱动电机二运行后,电机二就会带动相互相啮合的齿轮,齿轮的转动就会带着驱动弯杆在坯料混合箱中推动;

18、同时,驱动驱动器运行,通过驱动器带动搅拌桨运行,通过搅拌桨的滚动来带动内部青瓷坯料不停混合搅拌;

19、驱动电机一运行,通过电机一带动螺纹杆旋转,螺纹杆就会带动外齿轮旋转;

20、外齿轮则就会带动旋转盘转动,旋转盘带动上方整个坯料混合箱旋转;

21、坯料混合箱转动和内部搅拌桨同时旋转滚动后,内部的青瓷坯料就会充分的进行搅拌混合;

22、青瓷坯料搅拌后,打开下方的开合机构,开合机构展开后;

23、坯料混合箱内部搅拌好的坯料就会从开合机构进入到模具体内;

24、通过缸体和活塞杆之间产生的伸缩运动,带动转角板发生角度旋转;

25、转角板这时就会带着模具外壳体一起往侧边转动,模具外壳体带着内部的模具体也往一侧转动;

26、将模具体内部的坯料一起转移到一侧;通过外部设备的成型设备对模具体内部坯料进行成型制作;

27、模具体在成型制作过程中,模具体在受到外部的施压下,就会造成位移,模具体就会在模具外壳体内带着辊轮产生移动;

28、促使第一凸页环和第二凸页环产生位移;

29、随着复位弹簧的作用对第一凸页环和第二凸页环进行复位;

30、模具体成型制作中,在缓冲转动作用下,即可保持模具体内坯料的压实性,还可给方便坯料与模具体内壁之间的摩擦滑动性,增加坯料成型的效果以及脱料操作;

31、成型后,经过外部设备进行上釉、烘干。

32、与现有技术相比,本发明的优点和积极效果在于:

33、1、青瓷坯体在生产加工过程中,预先要将坯料进行搅拌混合,然后将混合后的坯料进行输送,然后对其进滚压成型,在现有中坯料混合操作中都是直接采用搅拌轴进行搅拌混合的,在搅拌过程中,坯料就会随着搅拌转动甩入到内壁上,容易粘附在内壁上,给坯料造成浪费,同时,影响混合效果,降低后期成型效果,从而影响后期的喷漆效果,相比现有中的混合,该坯料混合部采用内外双向驱动来实现混合,外转动时产生的转动力,就会将内部坯料甩动,不停的撞击在内壁,与内部搅拌桨在前后上下推动中又会将内部坯料不停的翻转推动,从而将内部的坯料进行充分混合,而内壁在搅拌过程中撞击到内壁,且粘附在其内壁后,随着外转动力带起的甩力将内壁粘附的坯料与内部搅拌桨的旋转一起产生的转动力甩下来。

34、2、在模具外壳体的底部设置一个转移结构,通过转移结构将模具外壳进行转移,替代现有中的输送操作,相比现有中的输送结构,该转移结构更加直接,现有中输送过程中可能还会造成坯体掉落或者其他不必要的状况发生,而采用本发明中的转移结构就可以很好的解决上述中的问题,避免造成坯料的浪费,方便坯料混合后直接进行收集在模具内,对其进行成型制作,节省输送带来的工序,缩短成型制作与混合之间所需要的时间。

- 还没有人留言评论。精彩留言会获得点赞!