预制轻质墙体脚部强化的方法及模板系统与流程

本发明涉及建筑工程的,特别适用于对墙板等构件的底部有保护需求的装配式构件制备,可大幅提升墙体等构件脚部防磕碰、防水防潮、抗侵蚀性能的利用模板表面喷浆及形态调整进行预制轻质墙体脚部强化的方法及模板系统。

背景技术:

1、建筑工程中经常用到轻质装配式墙板,这类墙板采用轻质混凝土或轻质材料,本身材料强度偏低;且墙体在制备过程中,墙体模具边角滞泡、不易充分浇筑属于传统工艺难题,这导致墙体边缘强度进一步减弱;加之实际施工和使用过程中,墙板特别是其脚部易出现损坏腐蚀现象,因此,通常需要对墙体边缘特别是脚部做强化处理。传统方法是采用角钢对墙脚进行包裹,但这类包边材料和墙体的预制是分离的,后续包边工序复杂,包边过程材料易变形,影响墙体拼装精度,且后期包边材料易与墙体脱离出现腐蚀损坏等现象。

2、为此,本发明的设计者有鉴于上述缺陷,通过潜心研究和设计,综合长期多年从事相关产业的经验和成果,研究设计出一种预制轻质墙体脚部强化的方法及模板系统,以克服上述缺陷。

技术实现思路

1、本发明的目的在于提供一种预制轻质墙体脚部强化的方法及模板系统,通过墙脚堆积式强化方法和匹配研发的模板系统,使得装配式墙板脚部的强化效果,在墙板一体化预制工艺中,与墙板面层的制备同步实现,这种方法克服了墙体模具边角不易充分浇筑的传统工艺难题,对墙脚起到切实强化保护,同时提高墙板制作效率和质量。

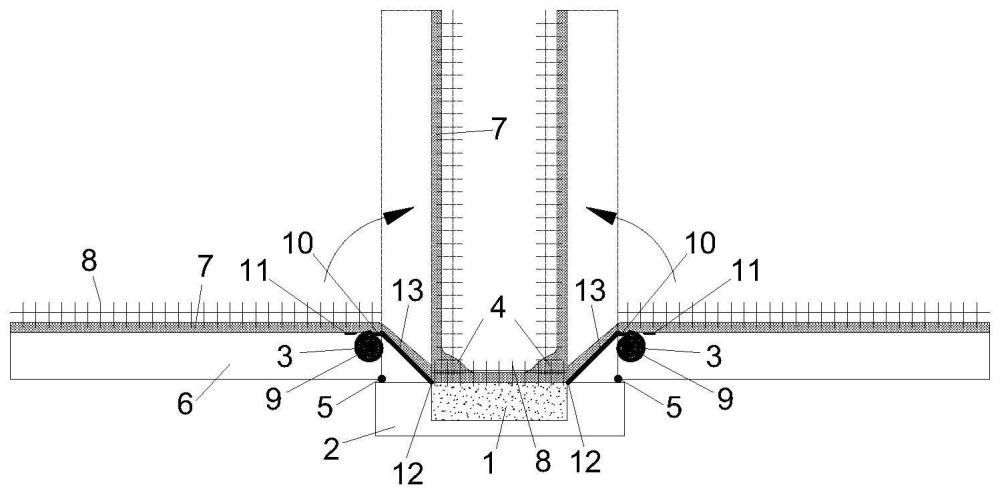

2、为实现上述目的,本发明公开了一种预制轻质墙体脚部强化的模板系统,其包含位于两侧的侧模具、底模具、模板转轴、伸缩卷布结构和模板冲洗器,其特征在于:

3、所述侧模具用于面层浇筑,其一端设有模板转轴,以通过模板转轴的转动实现在水平位置和竖直位置之间的移动,所述底模具位于两各侧模具之间,其上端通过先期浇筑来形成底部边框,并在面层浇筑时将浇筑成型的底部边框的上表面作为墙体脚部强化区的浇筑底面,所述模板转轴设有驱动装置,其使侧模具能绕模板转轴由水平位置调整到竖直位置,所述伸缩卷布结构同样为两个,分别包含卷布和卷布轴,所述卷布轴的两端与侧模具之间设置有螺旋弹簧片机构,所述螺旋弹簧片结构包含螺旋弹簧,当侧模具位于水平位置时,螺旋弹簧片处于旋紧状态,使得卷布能被展平以覆盖住底模具和侧模具的交接区域,浇筑材料被浇筑在卷布之上后,将侧模具转动至竖直位置时,螺旋弹簧片逐渐松弛,同时展布被逐渐收进,卷布面逐渐变小,卷布上的浇筑材料逐渐堆积在墙脚区域,形成墙板脚部强化的效果。

4、其中:所述伸缩卷布结构包含浆液封堵刷,其由高密钢丝刷或硅胶刷组成,设置在卷布出入口,当侧模具被展平,浇筑材料浇筑其上时,浆液封堵刷密封卷布出入口,防止浇筑时注浆材料从卷布出入口处流失;随着侧模具由水平姿态调整至竖直姿态,卷布逐渐回卷布出入口内部过程中,卷布上可能残留浇筑材料,浆液封堵刷此时可对进入卷布出入口卷布上的残留浇筑材料进行刮除。

5、其中:还包含控制系统,所述控制系统主要包括:模板中枢指令控制系统,其根据墙板设计要求,统一协调各系统间参数控制指令;模板姿态控制系统,接受模板中枢控制指令,调整模板姿态;滑模注浆协同系统,在面板浇筑过程中,接受模板中枢控制指令,匀速移动模板,确保了浇筑量及厚度的控制;浇筑厚度检测系统,通过激光测距测量出浇筑厚度,反馈给模板中枢指令控制系统,待模板中枢系统通过相关参数计算,对滑模与注浆协同控制系统发出喷浆速度和喷浆量的控制指令;浇筑温度检测系统,通过环境温度和浇筑材料温度,反馈给模板中枢指令控制系统,待模板中枢系统通过相关参数计算,对模板姿态控制系统发出侧模具转动和脱模控制指令;脱模自清洁系统,当墙板达到脱模要求后,模板中枢指令模板姿态控制系统调整侧模具质态,并调运走成型的墙板构件;然后模板中枢指令模板自清洁系统开启,完成卷布出入口以及模板的冲洗清洁,准备下一组墙板面层浇筑。

6、还公开了一种预制轻质墙体脚部强化的方法,其特征在于包含如下步骤:

7、第一步:模板中枢控制系统向模板姿态控制系统发出控制指令,模板姿态控制系统启动模具转轴,带动两个侧模板位于水平位置,随着侧模板平置,卷布轴上的卷布抽出,卷布中的一段卷布浇筑区与侧模具和底模具中底部边框共同形成的浇筑区;

8、第二步:模板中枢控制系统将浇筑指令发送给滑模注浆协同系统,由滑模注浆协同系统发出调控指令,将浇筑材料通过注浆口,同时模板系统在滑轨上进行移动,使得浇筑材料能均衡浇筑于浇筑区,浇筑厚度检测系统从浇筑物中完成厚度检测工作,并由浇筑厚度检测系统将厚度检测信息发送给模板中枢控制系统;

9、第三步:循环进行直至浇筑材料完成整个浇筑区的浇筑;

10、第四步:浇筑完成后,模板中枢控制系统向浇筑温度检测系统发生测温指令,浇筑温度检测系统开始对浇筑物进行测温,直至浇筑物温度满足预设第一浇筑温度;

11、第五步:浇筑物温度满足预设第一浇筑温度后,模板姿态控制系统通过指令启动模具转轴,带动两个侧模板由水平位置调整为竖直位置,随着模板调整为竖直位置,卷布轴上的卷布被卷回,卷布浇筑区逐渐减少至消失,卷布浇筑区上的浇筑材料被逐渐堆积挤密在脚部区域,形成脚部强化区,侧模具到达竖直位置后,到位指令发送给模板姿态控制系统,由模板姿态控制系统停止模具转轴运转,并将已停止运转指令发送给模板中枢控制系统;

12、第六步:模板中枢控制系统发送测温指令给浇筑温度检测系统,浇筑温度检测系统开始对浇筑物进行测温,直至浇筑物温度满足预设第二浇筑温度;

13、第七步:浇筑物温度满足预设第二浇筑温度后,模板姿态控制系统启动模具转轴,带动两个侧模板由竖直位置调整为水平位置,随着侧模板平置,卷布轴上的卷布再次从卷布出入口中被抽出;侧模板装置平置到位后,将到位指令发送给模板姿态控制系统,由模板姿态控制系统停止模具转轴运转,并将已停止运转指令发送给模板中枢控制系统;

14、第八步:模板中枢控制系统发出清洗指令给脱模自清洁系统,由脱模自清洁系统启动清洗器完成模板清洗工作。

15、还公开了一种预制轻质墙体脚部强化的模板系统,其包含位于两侧的侧模具、底模具、模板转轴、弧形滑板、浆液封堵刷和模板冲洗器,其特征在于:

16、所述侧模具用于面层浇筑,其一端设有模板转轴,以通过模板转轴的转动实现在水平位置和竖直位置之间的移动,所述底模具位于两各侧模具之间,其上端通过先期浇筑来形成底部边框,并在面层浇筑时将浇筑成型的底部边框的上表面作为墙体脚部强化区的浇筑底面,所述模板转轴设有驱动装置,其使侧模具能绕模板转轴由水平位置调整到竖直位置,所述弧形滑板从侧模具脚部整体延伸,弧形滑板与底模具边缘相切,所述浆液封堵刷由高密钢丝刷或硅胶刷或硅胶封堵条组成,设置在底模具与弧形滑板相切边缘的下侧,当侧模具被展平,浇筑材料浇筑其上时,浆液封堵刷密封底模具与弧形滑板边缘相切区,防止浇筑时注浆材料从边缘相切区流失;随着侧模具由水平位置调整至竖直位置,弧形滑板沿底模具边缘相切着转动,在转动过程中,浆液封堵刷一边继续封堵浇筑材料,一边刮除通过了相切边缘处的弧形滑板上可能残留浇筑材料。

17、其中:还包含控制系统,所述控制系统主要包括:模板中枢指令控制系统,其根据墙板设计要求,统一协调各系统间参数控制指令;模板姿态控制系统,接受模板中枢控制指令,调整模板姿态;滑模注浆协同系统,在面板浇筑过程中,接受模板中枢控制指令,匀速移动模板,确保了浇筑量及厚度的控制;浇筑厚度检测系统,通过激光测距测量出浇筑厚度,反馈给模板中枢指令控制系统,待模板中枢系统通过相关参数计算,对滑模与注浆协同控制系统发出喷浆速度和喷浆量的控制指令;浇筑温度检测系统,通过环境温度和浇筑材料温度,反馈给模板中枢指令控制系统,待模板中枢系统通过相关参数计算,对模板姿态控制系统发出侧模具转动和脱模控制指令;脱模自清洁系统,当墙板达到脱模要求后,模板中枢指令模板姿态控制系统调整侧模具质态,并调运走成型的墙板构件;然后模板中枢指令模板自清洁系统开启,完成弧形滑板出入口以及模板的冲洗清洁,准备下一组墙板面层浇筑。

18、还公开了一种预制轻质墙体脚部强化的方法,其特征在于包含如下步骤:

19、第一步:模板中枢控制系统向模板姿态控制系统发出控制指令,模板姿态控制系统启动模具转轴,带动两个侧模板位于水平位置,随着侧模板平置,弧形滑板区逐步被延展出,与侧模具和底模具中底部边框共同形成的浇筑区;

20、第二步:模板中枢控制系统将浇筑指令发送给滑模注浆协同系统,由滑模注浆协同系统发出调控指令,将浇筑材料通过注浆口,同时模板系统在滑轨上进行移动,使得浇筑材料能均衡浇筑于浇筑区,浇筑厚度检测系统从浇筑物中完成厚度检测工作,并由浇筑厚度检测系统将厚度检测信息发送给模板中枢控制系统;

21、第三步:循环进行直至浇筑材料完成整个浇筑区的浇筑;

22、第四步:浇筑完成后,模板中枢控制系统向浇筑温度检测系统发生测温指令,浇筑温度检测系统开始对浇筑物进行测温,直至浇筑物温度满足预设第一浇筑温度;

23、第五步:浇筑物温度满足预设第一浇筑温度后,模板姿态控制系统通过指令启动模具转轴,带动两个侧模板由水平位置调整为竖直位置,随着模板调整为竖直位置,弧形滑板的浇筑区逐渐减少至消失,弧形滑板上的浇筑材料被逐渐堆积挤密在脚部区域,形成脚部强化区,侧模具到达竖直位置后,到位指令发送给模板姿态控制系统,由模板姿态控制系统停止模具转轴运转,并将已停止运转指令发送给模板中枢控制系统;

24、第六步:模板中枢控制系统发送测温指令给浇筑温度检测系统,浇筑温度检测系统开始对浇筑物进行测温,直至浇筑物温度满足预设第二浇筑温度;

25、第七步:浇筑物温度满足预设第二浇筑温度后,模板姿态控制系统启动模具转轴,带动两个侧模板由竖直位置调整为水平位置,随着侧模板平置,侧模板装置平置到位后,将到位指令发送给模板姿态控制系统,由模板姿态控制系统停止模具转轴运转,并将已停止运转指令发送给模板中枢控制系统;

26、第八步:模板中枢控制系统发出清洗指令给脱模自清洁系统,由脱模自清洁系统启动清洗器完成模板清洗工作。

27、通过上述内容可知,本发明的预制轻质墙体脚部强化的方法及模板系统具有如下效果:

28、1、墙体角部浇筑和墙板饰面层浇筑同步一次浇筑,从成型阶段就确保了墙体角部与墙体的整体性,避免了二次工艺组合拼接面形成缝隙,防止水汽和腐蚀的侵入,采用了转模系统与装置,实现了模板的均速转动,同时使得墙角区域的饰面层材料得到有效堆积和挤压,实现墙板的角部强化,有效提升了墙体在拼装时墙角的抗磕碰性能,同时也提高了使用期间墙角抗潮耐腐蚀能力。

29、2、将面层模具和底部模具上平面展平在同一水平高度,实现墙体面层和底部一体浇筑,然后将面层模具由水平调整至竖直,面层模具平面和底部模具上平面之间的夹角由180°调整为90°,使得面层模具平面和底部模具上平面之间的夹角空间被压缩,原铺筑在夹角区域的混凝土随着夹角空间压缩而被逐渐堆积,滞留在边角的残余空气泡被充分挤出,待凝固后该堆积区域比其他浇筑区域更密实,从而实现墙体的脚部强化。这种采用主动堆积方式实现墙体脚部强化的方法,克服了传统的被动浇筑方式导致边角滞泡不易密实的问题,且使得面层和脚部强化同步实现,较好的提高了装配式墙板的制备效率。

30、3、在模板角部区域外侧设置了板刷和模板冲洗器,模板刷一方面进一步起到防止注浆材料流失的作用,另一方面配合模板冲洗器对脱模后的模板起到表面清洁作用,针对模具弧形区(实现角部挤入强化的关键位置)采用了模具自身挤入式和卷布可替代式,适用不同生产需求。

31、本发明的详细内容可通过后述的说明及所附图而得到。

- 还没有人留言评论。精彩留言会获得点赞!