石墨棒切片加工石墨垫片设备的制作方法

本发明涉及石墨片加工,具体为石墨棒切片加工石墨垫片设备。

背景技术:

1、石墨棒是非金属制品,由碳、石墨加上适当的粘合剂,通过挤压成形,进过2200度焙烤旋段后镀一层铜而制成,耐高温,导电性良好,不易断裂,适用于将金属切割成符合要求的形状,经常用于制作石墨片,在制作石墨片时,需要对石墨棒进行切割。

2、现有技术中,在对石墨棒进行切割时通常需要在每一次切割时都需要对石墨棒的位置进行平移,并在平移后通过固定装置对其位置固定,从而便于切割工作,工作步骤繁琐,从而导致切割效率低下,并在切割完成后,还需对切割下的材料进行冲压,从而便于石墨垫片的成型,往往需要工作人员手动的将切割下来的材料放置进模具中,并通过冲压件逐个冲压成型,便捷性不足,因此需要一种可以在切割的过程中使得材料自动递进并对切割完成的材料批量冲压成型,以避免切割效率低下、便捷性不足的装置。

技术实现思路

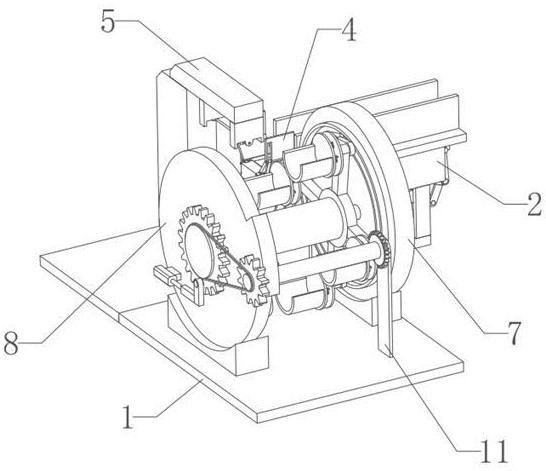

1、本发明的目的在于提供石墨棒切片加工石墨垫片设备,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:石墨棒切片加工石墨垫片设备,包括底板,所述底板上设有用于上料的上料组件,所述上料组件的侧端设有同步组件,所述同步组件的一侧设有切割机且位于底板上,所述切割机输出端的下方设有引导架,所述引导架的底部与底板的顶部固定连接,所述引导架的侧端设有承接装置,所述承接装置的侧端设有成型组件,所述成型组件上设有复位组件,所述复位组件的侧端设有辅助下料组件,所述承接装置包括驱动组件和定向组件,所述驱动组件设置在引导架的侧端,所述定向组件设有若干个,若干个所述定向组件均匀的布设在驱动组件上。

2、优选的,所述上料组件包括上料台,所述上料台顶部的中部设有贯通口,所述贯通口的两侧对称设有限位板,所述限位板的底部与上料台的顶部固定连接,所述贯通口的下方设有放置架,所述放置架的顶部设有两个弧形架且位于贯通口内,所述放置架的两侧均对称设有第一驱动杆,两个所述第一驱动杆的端部均与上料台的侧端的内壁铰接,其中靠近切割机一侧的所述第一驱动杆的另一端与t型杆的中部铰接,远离切割机一侧的所述第一驱动杆的另一端与l型杆的一端铰接,所述t型杆与l型杆相互远离的一端分别与放置架两端底部的铰接架铰接,所述铰接架的顶部与放置架的底部固定连接,所述t型杆的底部铰接有第二驱动杆,所述第二驱动杆的另一端与l型杆的底部铰接,其中一个所述t型杆远离切割机的一端与传动曲柄的端部铰接,所述传动曲柄的另一端与上料台的侧壁通过传动轴转动连接,所述上料台的外侧设有第一传动件,所述第一传动件的中心处套设在传动轴上,所述传动曲柄的下方设有控制架,所述控制架的底部与底板的顶部固定连接,所述控制架上转动连接有控制轴,所述控制轴的两端分别与一个第二传动件的中心处连接,所述第二传动件的外侧套设有第一传动皮带,所述第一传动皮带的另一端套设在位于上方的第一传动件的外侧,所述放置架靠近切割机一侧设有第一楔形块,所述底板的一侧设有第一驱动电机,所述第一驱动电机的输出端与控制轴的一端连接。

3、优选的,所述同步组件包括同步架,所述同步架的侧端与上料台靠近切割机一侧连接,所述同步架顶部的两侧铰接有l型夹板且位于上料台的上方,所述同步架内上下滑动有滑动块,所述滑动块的顶部通过第一弹簧伸缩杆与同步架内的顶部活动连接,所述滑动块的两侧铰接有联动杆,所述联动杆的另一端分别与一个l型夹板的中部铰接,所述滑动块的底部设有第二楔形块,所述第二楔形块朝向第一楔形块的端部呈可伸缩设置,当第一楔形块通过放置架移动至第二楔形块的顶部并带动其下压时,放置架向远离切割机的方向移动并在移动的过程中使第一楔形块和第二楔形块相互脱离。

4、优选的,所述驱动组件包括驱动架,所述驱动架设置在同步架的侧端,所述驱动架的底部与底板的顶部固定连接,所述驱动架的侧端设有圆形轨道,所述圆形轨道与驱动架偏心设置,所述驱动架的中心处设有驱动轴,所述驱动架远离圆形轨道的一侧设有第二驱动电机,所述第二驱动电机的输出端与驱动轴的端部连接,所述驱动轴上设有驱动环,所述驱动环四周等距布设有若干个驱动支架,所述驱动支架远离驱动环的一端通过水平轴与联动曲柄的一端铰接,所述联动曲柄的另一端铰接有弧形块,所述弧形块嵌设在圆形轨道内且与其滑动配合。

5、优选的,所述定向组件包括齿轮套轴,所述齿轮套轴套设在水平轴远离联动曲柄的一端,所述齿轮套轴的内壁铺设有阻尼垫,所述齿轮套轴的外侧套设有抵触盘,所述抵触盘远离联动曲柄的一侧设有受力盘,所述受力盘与抵触盘之间通过若干个阻尼弹簧活动连接,所述受力盘远离抵触盘的一侧设有u型重力架,所述u型重力架的侧端与受力盘的侧端连接,切割完成的材料通过引导架能够滚动至任意一个u型重力架内,所述u型重力架通过自身重力带动齿轮套轴在水平轴上旋转,使u型重力架能够始终位于受力盘的底部。

6、优选的,所述成型组件包括成型架,所述成型架设置在u型重力架的侧端,所述成型架的底部与底板的顶部固定连接,所述成型架的中心处转动连接有控制套轴,所述控制套轴远离u型重力架的一端外侧与衔接齿轮的中心处连接,所述衔接齿轮位于成型架远离u型重力架的一侧,所述控制套轴靠近驱动轴的一端套设在驱动轴上,所述控制套轴内开设有两个弧形滑槽,所述驱动轴的表面设有两个第三楔形块,两个所述第三楔形块的底部分别通过一个第二弹簧伸缩杆与滑动槽内的底部活动连接,所述第三楔形块的侧端与滑动槽内壁滑动配合,所述第三楔形块远离滑动槽的一端嵌设在弧形滑槽内且与其滑动配合,所述控制套轴的外侧固定连接有两个连接架,每一个所述连接架远离控制套轴的一端与环形架的侧端连接,两个所述环形架的中心处转动连接有配合轴,所述配合轴的中部设有倾斜设置的凸轮,所述凸轮上设有弧形件,所述配合轴靠近成型架的一端与配合齿轮的中心处连接,两个所述环形架上滑动设有往复轴,所述往复轴靠近u型重力架的一端外侧与冲压件的侧端连接,所述冲压件的侧端与u型重力架相互滑动配合,所述往复轴靠近凸轮的一侧设有两个挡板且位于凸轮的两侧,当凸轮通过配合轴旋转一周时能够通过与挡板的配合带动冲压件进行往复移动,并能够带动弧形件的侧端与挡板贴合,所述控制套轴的外侧还设有两个弧形齿槽杆,所述弧形齿槽杆的侧端与成型架的侧端固定连接,所述弧形齿槽杆的齿槽端能够与配合齿轮的齿槽端啮合。

7、优选的,所述复位组件包括固定杆,所述固定杆水平设置在衔接齿轮的侧端,所述成型架的侧端与弹簧阻尼伸缩杆的侧端连接,所述弹簧阻尼伸缩杆的伸缩端铰接在固定杆上,所述衔接齿轮的中心处外侧套设有第二传动皮带,所述第二传动皮带的另一端套设在辅助齿轮的中心处,所述辅助齿轮转动设置在成型架上。

8、优选的,所述辅助下料组件包括辅助轴,所述辅助轴通过单向轴承与辅助齿轮的中心处连接,所述辅助轴转动设置在成型架上,所述辅助轴远离弹簧阻尼伸缩杆的一端与复位架的顶部转动连接,所述复位架的底部与底板的顶部固定连接,所述辅助轴靠近复位架的一端上套设有复位齿轮,所述复位齿轮的齿槽端能够与齿轮套轴的齿槽端啮合。

9、与现有技术相比,本发明的有益效果:

10、本发明中,本装置使用时,工作人员首先将石墨棒水平放置在上料组件上,随后控制上料组件工作,使石墨棒等距的向切割机的方向移动,并在每一次移动后控制同步组件工作,对位移完成的石墨棒进行固定,从而避免需要工作人员通过额外的固定装置固定,简化工作步骤,从而提高切割效率,并在每一次切割后,通过设置的引导架,使切割下来的材料移动至任意一个定向组件内,随后通过控制驱动组件工作,使若干个定向组件进行圆形移动,并在移动的过程中带动成型组件工作,在指定位置自动的对任意的定向组件内的材料进行冲压成型,并在冲压完成后,通过设置的复位组件对成型组件自动复位,并同步控制辅助下料组件工作,对冲压完成位于定向组件内的材料进行下料,从而避免需要手动的将切割下来的材料放置进模具中,并通过冲压件逐个冲压成型,从而提高本装置的便捷性,从而实现了可以在切割的过程中使得材料自动递进并对切割完成的材料批量冲压成型,以避免切割效率低下、便捷性不足的效果。

11、本发明中,工作人员首先将石墨棒水平放置在上料台上,并位于两个弧形架的上方,随后通过控制第一驱动电机工作,从而带动控制轴和第二传动件旋转,通过设置的第一传动皮带,进而带动第一传动件同步旋转,使得两侧的传动曲柄旋转,在t型杆和l型杆的作用下,通过设置的第二驱动杆和第一驱动杆,从而带动放置架间歇的向切割机的方向移动,并在移动后放置架远离上料台,从而便于通过弧形架使石墨棒等距的向切割机的方向移动,并在每一次移动的过程中,使得第一楔形块和第二楔形块相互接触,当将石墨棒移动完成后,此时第一楔形块抵触在第二楔形块的上方,并使第二楔形块向下移动,从而带动滑动块同步下移,在联动杆的作用下,带动两个l型夹板从石墨棒的两侧进行夹紧固定,并在放置架持续的移动后,使得第二楔形块的端部收缩,进而使得第一楔形块与第二楔形块脱离,滑动块在第一弹簧伸缩杆的作用下复位,解除对石墨棒的固定,此时放置架带动两个弧形架从而贯通口的底部上移,进而对石墨棒进行下一次的位置,从而便于对位移完成的石墨棒进行固定,从而避免需要工作人员通过额外的固定装置固定,简化工作步骤,从而提高切割效率。

12、本发明中,在每一次切割后,通过设置的引导架,使切割下来的材料移动至任意一个u型重力架内,随后通过控制第二驱动电机工作,从而带动驱动轴进行旋转,通过设置的驱动环带动若干个驱动支架同步旋转,并在转动的过程中,通过圆形轨道和弧形块的配合,从而限制联动曲柄的角度,进而使得水平轴不会发生旋转,使若干个u型重力架进行圆形移动时能够始终保持固定位置,并在驱动轴旋转的过程中,带动两个第三楔形块同步在弧形滑槽内移动,在移动的过程中,使切割的材料能够进入下一个u型重力架内,并在其抵触在弧形滑槽内的一侧内壁,从而带动控制套轴同步旋转,从而带动两个冲压件同步偏转,在配合齿轮和弧形齿槽杆的配合下,带动配合轴同步旋转,从而带动凸轮同步旋转,从而在挡板的作用下带动往复轴和冲压件向冲压件内的材料进行移动,使冲压件对u型重力架内的材料进行冲压并在弧形件的作用下,使冲压件能够冲压一定的时间,并通过受力盘和阻尼弹簧的作用,提供一定的位移量,并在凸轮旋转一周后,冲压件完成复位,从而同步完成多个冲压工作,从而避免需要手动的将切割下来的材料放置进模具中,并通过冲压件逐个冲压成型,从而提高本装置的便捷性。

13、本发明中,在驱动轴通过第三楔形块带动控制套轴同步旋转时,此时衔接齿轮同步旋转,并通过固定杆带动弹簧阻尼伸缩杆拉伸,在弹簧阻尼伸缩杆拉长到极致后,此时冲压工作完成,第三楔形块与弧形滑槽的内壁相互配合,使第三楔形块在第二弹簧伸缩杆的作用下向滑动槽内收缩,从而使得驱动轴与控制套轴脱离,此时控制套轴在弹簧阻尼伸缩杆的作用下复位,通过设置的第二传动皮带,从而同步带动辅助齿轮旋转,使得辅助轴同步旋转,进而使得复位齿轮在复位架上同步旋转,使得冲压完成的u型重力架通过复位齿轮时,能够在齿轮套轴的作用下带动u型重力架翻转一周,从而对冲压完成的材料进行下料,并通过单向轴承,使弹簧阻尼伸缩杆拉伸时,辅助齿轮无法带动辅助轴进行旋转,从而进一步的提高本装置的实用性,便于连续的对多个材料进行成型工作。

- 还没有人留言评论。精彩留言会获得点赞!