均热锅的制作方法

1.本发明涉及的是一种锅,具体是一种均热锅。

背景技术:

2.现在市场上的多层锅体锅为了提高锅底的均热传热,锅底采用了内锅体为不锈钢板,中间层为铝板材层或铜板材等导热系数高的金属板,外锅底为不锈钢层组成多层的固态复合材料锅底。但是,由于加热因素造成了锅体各部分的温度相差大,导致位于锅体上温差的大。1、固态金属的铝板材层或铜板材等金属板的导热范围有局现性,锅底中央位置的锅体上不粘涂层因过热而损坏。

3.现在市场上的液气相变热管式均热锅存在以下问题:2、因为食品安全是第一保障,热管式均热锅采用液气相变的工质不易选择,工质必须是无毒无害的。3、炒菜锅在炒菜时的最佳传热温度是300℃~500℃左右。如果选择工质水的传热温度如果想达到300℃~500℃左右,其空腔内的压力一两百公斤时是一个隐形炸弹。4、当锅内的水烧干后,随着时间的推移, 内锅体内缺少水的导热散热,内锅体冷凝段的散热效果便会越来越差,甚至内锅体基本上没有散热效果。如果只有加热段而无散热段时的热管锅便成了一只密闭的承压容器,随着加热温度的持续升高,密闭空腔内的压强也逐渐升高,空腔内部工质温度也升高,当空腔内产生的压强超过了外锅底和内锅体所能承受的压强极限时,热管式均热锅便会爆炸。5、热管锅的工质的空腔内抽真空工艺复杂,加工成本成倍的提高。6、热管锅的空腔的密封要求严格,密封工艺复杂,一点泄气就造成热管锅的报废不能够使用。

技术实现要素:

4.本发明要解决市场上存在的问题,提供了一种均热锅。本技术中均热锅上的把手、锅盖等其他配件属于常规配置,在本技术文件的附图中不显示陈述了。

5.为了到达上述目的,本发明通过下述技术方案实现的:一种均热锅包括内锅体,外锅底,均热板。

6.所述的均热板固定在外锅底和内锅体之间。

7.所述的内锅体和外锅底的锅体制作材料是金属板。金属板是不锈钢板,或者是钢板,或者是铝板,或者是根据需要的材料板。

8.所述的外锅底的锅体是厚度0.5~3mm,内锅体的锅体是厚度0.5~3mm,锅体的厚度或根据需要设定。

9.均热锅的锅底形状是平底的,或者是圆底的。通过模具将金属板压制成外锅底和内锅体,且所述外锅底和内锅体的直径规格、形状是相对应匹配。家庭使用的均热锅的内锅体的高度是80~580mm,外锅底的高度是30~80mm;工业上应用的均热锅可以根据需要设计大小。冲压锅体的技术是现有成熟技术,本技术就不详细介绍了。

10.所述的均热板是包括中空金属板,低熔点合金;或者是包括金属丝网,低熔点合金。均热板的厚度是5~30mm。

11.众所周知,金属一般都有热胀冷缩的特性。除水之外的绝大多数液体,冷凝后变为固态,其体积都会变小。一块金属块加热后液体状的体积比原来固体的体积膨胀13~15%,同一重量的固体金属块冷却后的体积比原来液体状的金属的体积缩小了11~13%。所以铸造时金属溶液冷却成型后,就会很容易的从模具里取出来。

12.中空金属板式的均热板制作方法是:1、中空金属板中的孔洞是纵横互通的,孔洞的形状是圆口状,或者是方形状,平行的孔洞的相邻间距是3~10mm。2、将低熔点合金进行加热融化。3、液体状的低熔点合金灌装在中空金属板中的空腔内,液体状的低熔点合金充满在中空金属板的孔洞中。4、冷却后,固体低熔点合金冷却后的体积比原来液体低熔点合金的体积缩小了11~13%,由于中空金属板的支撑固定,均热板的外观大小尺寸没有变化;冷却后的固体状的低熔点合金固定在中空金属板的孔洞中。5、将灌装有低熔点合金的中空金属板按照外锅底的面积大小所需要尺寸进行切割或通过冲压模具加工,加工成所需大小的中空金属板式的均热板。

13.金属丝网式的均热板制作方法是:金属丝网是用金属丝编制的金属丝网。金属丝是钢丝,或者是不锈钢丝,或者是钛合金丝等合适材料的金属丝,金属丝的直径是0.1~1mm,金属丝网的厚度是5~30mm。

14.一、1、按照外锅底的面积大小所需要尺寸进行模具制作。模具的深度是5~30mm。2、将金属丝网按照模具大小所需要尺寸进行切割加工。3、将大小合适的金属丝网平放在厚度是5~30mm的模具里。4、将低熔点合金进行加热融化,液体状的低熔点合金灌装在模具里的金属丝网中,液体状的低熔点合金填充在金属丝网的金属丝之间孔隙中。5、冷却后,固体低熔点合金冷却后的体积比原来液体低熔点合金的体积缩小了11~13%,由于金属丝网的支撑固定,均热板的外观大小尺寸没有变化。金属丝网的表面金属丝凸出在均热板的表面,底部金属丝固定在均热板的底部。均热板表面的低熔点合金呈凹陷面状。6、冷却后的固体状的低熔点合金固定在金属丝网中,去掉模具后的就是金属丝网式的均热板。

15.二、1、制作的模具深度是5~30mm。2、将低熔点合金进行加热融化,液体状的低熔点合金灌装在模具里的金属丝网中,液体状的低熔点合金填充在金属丝网的金属丝之间孔隙中。3、冷却后,去掉模具后的就是金属丝网式的均热板。4、固体低熔点合金冷却后的体积比原来液体低熔点合金的体积缩小了11~13%,由于金属丝网的支撑固定,均热板的外观大小尺寸没有变化,冷却后的固体状的低熔点合金固定在金属丝网中。5、金属丝网的表面金属丝凸出在均热板的表面,底部金属丝固定在均热板的底部。均热板表面的低熔点合金呈凹陷面状。6、加工好的金属丝网式均热板按照外锅底的面积大小所需要尺寸进行切割或通过冲压模具加工,加工成所需大小的金属丝网式的均热板。

16.三、1、金属丝网按照外锅底的面积大小所需要尺寸进行切割或通过模具冲压加工,加工成所需大小的金属丝网。2、金属丝网固定在外锅底上。通过焊接技术,将金属丝网下面的金属丝固定在外锅底的内表面上,外锅底和金属丝网固定连接为一体。3、内锅体固定在金属丝网上。内锅体放入在外锅底上,内锅体的底部贴在外锅底上的金属丝网上。通过焊接技术,将内锅体的底部锅体固定在金属丝网的上面是金属丝上。4、将低熔点合金进行加热融化,液体状的低熔点合金灌满在外锅底和内锅体之间金属丝网中,液体状的低熔点合金填充在金属丝网的孔隙中。5、液体状的低熔点合金冷却后,固体低熔点合金冷却后的体积比原来液体低熔点合金的体积缩小了11~13%,由于金属丝网的支撑固定,均热板的外

观大小尺寸没有变化,冷却后的固体状的低熔点合金固定在金属丝网中。6、外锅底和内锅体之间的固态低熔点合金和金属丝网组成的是金属丝网式的均热板。

17.所述的低熔点合金是熔点在180℃以下的金属及其合金,通常由sn、pb、in、软钎料、锡等低熔点金属组成。

18.选择低熔点合金体具有以下特征:1、有合适的熔点。2、低熔点合金材料内不应对人体有害的元素。3、低熔点合金与锅体的相容性,低熔点合金同锅体不发生显著的化学反应或物理变化,或有变化但不足以影响低熔点合金的工作性能。

19.所述的低熔点合金的熔点比沸点低;低熔点合金由固体是加热升温先融化为液体,液体加热升温再变为气体。

20.例如:钾的熔点63℃,沸点774℃;锡合金的熔点是80~180℃,沸点是400~2270℃。

21.所述的低熔点合金的沸点决定了低熔点合金的最高传热温度。均热板的低熔点合金的传热温度是在300℃~500℃,均热板的低熔点合金的传热温度或者根据传热温度的需要可以设计在300℃~1200℃。

22.均热板的低熔点合金的传热温度在300℃~1200℃的均热锅可以在化工行业,食品行业等工业上应用;工业上应用的均热锅可以根据需要设计均热锅的直径和高度。

23.所述的低熔点合金是熔点80℃的低熔点合金,或者是熔点100℃的低熔点合金,或者是熔点180℃的低熔点合金,或者是根据传热温度的需要选择不同熔点温度的材料制作的低熔点合金。

24.本发明均热锅的制作方法,包括以下步骤:步骤一、均热板固定在外锅底上。通过焊接技术,将均热板的下面固定在外锅底的内表面上,外锅底和均热板固定连接为一体。因为均热板是平面的,均热板和外锅底和内锅体的接触面积大,容易定位焊接。

25.步骤二、内锅体固定在均热板上。内锅体放入在外锅底上,内锅体的底部贴在外锅底上的均热板上。通过焊接技术,将内锅体的底部锅体固定在均热板的上面上。因为均热板是平面的,均热板和外锅底和内锅体的接触面积大,容易定位焊接。

26.步骤三、外锅底与内锅体固定为一体。外锅底的上沿锅体通过焊接固定在内锅体的锅体上,外锅底和内锅体的连接处是固定密封不透气的。

27.步骤四、外锅底和内锅体的面处理。外锅底和内锅体进行清洗抛光,喷涂面处理。面处理技术是现有成熟技术,本技术就不详细介绍了。

28.步骤五、产品装配。外锅底上装配如把手等其他配件。产品装配技术是现有成熟技术,本技术就不详细介绍了。

29.步骤六、检验。检验合格后的锅的成品进行包装,完成生产。

30.本发明均热锅的均热板的固液相变传热方法及优点:1、均热板固定在外锅底和内锅体之间,均热板提高了外锅底和内锅体的平面承压效能。

31.2、外锅底受到外设的液化气或电磁炉或碳火等热源进行加热时,外锅底是受热端,均热板中固体状的低熔点合金即融化液变为液体状的低熔点合金,均热板中低熔点合金进行固液相变的导热传热,液体低熔点合金在均热板的中空金属板或金属丝网中进行流

动传热,液体状的低熔点合金携带热能以热传导和热辐射的形式传至内锅体的锅体上, 热能通过内锅体传导在锅内的食材或油或水上。

32.3、均热板的传热温度在300℃~500℃可以满足炒菜、油炸、煎烤等温度需求。液体状的低熔点合金在均热板中进行流动传热,液体状的低熔点合金提高了热能的传热速度,增大了内锅体上热量的均热性,内锅体中央位置受热的热量得到快速传导扩散,避免了内锅体中央位置的锅体上出现过热而损坏不粘涂层。

33.4、均热板表面的固体低熔点合金呈凹陷面状,预留下固体低熔点金属加热融化后的液体低熔点合金的体积膨胀的空间。因此,低熔点金属受热融化后也不会产生过高压力的。

34.5、外锅底与内锅体之间有一点泄漏,也不影响均热锅的使用。

35.6、均热板和外锅底和内锅体的接触面积大,容易定位焊接。

36.7、均热锅的结构简单,制作工艺简易,制造成本低。

37.8、均热板的低熔点合金的传热温度在300℃~1200℃的均热锅可以在化工行业,食品行业等工业上应用。

38.本发明与现有锅相比有如下有益效果:一种均热锅包括内锅体,外锅底,均热板。均热板固定在外锅底和内锅体之间,均热板提高了外锅底和内锅体的平面承压效能。均热板中的低熔点合金进行固液相变的导热传热,传热300℃~500℃的温度可以满足炒菜、油炸、煎烤等温度需求。均热板表面的固体低熔点合金呈凹陷面状,预留下固体低熔点金属加热融化后的液体低熔点合金的体积膨胀的空间。液体状的低熔点合金携带热能以热传导和热辐射的形式传至内锅体的锅体上, 液体状的低熔点合金提高了热能的传热速度,增大了内锅体上热量的均热性,内锅体中央位置受热的热量得到快速传导扩散,避免了内锅体中央位置的锅体上出现过热而损坏不粘涂层,热能通过内锅体传导在锅内的食材或油或水上。均热锅的结构简单,制作工艺简易,制造成本低。

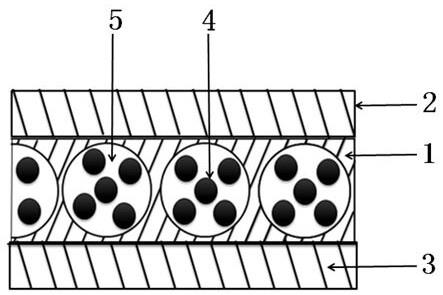

39.附图说明:图1、为本发明平底的均热锅的结构示意图;图2、为本发明均热锅的中空金属板式均热板和内锅体、外锅底的固定连接示意图;图3、为本发明圆底的均热锅的结构示意图;图4、为本发明均热锅的金属丝网式均热板和内锅体、外锅底的固定连接示意图;图5、为本发明均热锅的金属丝网式均热板的结构示意图。

40.图中:1、均热板,2、内锅体,3、外锅底,4、低熔点合金,5、中空金属板,6、金属丝网,7、表面金属丝,8、底部金属丝,9、凹陷面。

41.具体实施方式:下面结合附图和实施例对本发明做进一步的说明。

42.实施例1:如图1,图2所示的一种均热锅包括均热板1,内锅体2,外锅底3。

43.所述的均热板1固定在外锅底3和内锅体2之间。

44.所述的内锅体2和外锅底3的锅体制作材料是不锈钢板。外锅底3的锅体是厚度0.8mm,内锅体2的锅体是厚度0.5mm。

45.所述的均热锅的锅底形状是平底。

46.通过模具将金属板压制成外锅底3和内锅体2,且所述外锅底3和内锅体2的直径规格、形状是相对应匹配,家庭使用的均热锅的内锅体2的高度是180mm,外锅底3的高度是50mm。

47.所述的均热板1包括中空金属板5,低熔点合金4。

48.中空金属板5式的均热板1制作方法是:1、中空金属板5是铝型材制作的,中空金属板5中的孔洞是纵横互通的,平行的孔洞的相邻间距是5mm。孔洞的形状是圆口状。

49.2、将低熔点合金4进行加热融化。

50.3、液体状的低熔点合金4灌装在中空金属板5中的空腔内,液体状的低熔点合金4充满在中空金属板5的孔洞中。

51.4、冷却后,固体状的低熔点合金4固定在中空金属板5的孔洞中。

52.5、将灌装有低熔点合金4的中空金属板5按照外锅底3的面积大小所需要尺寸进行切割或通过冲压模具加工,加工成所需大小的中空金属板5式的均热板1。

53.所述的低熔点合金4是熔点100℃的合金,液体状的低熔点合金4在均热板1的中空金属板5的纵横互通的孔洞中进行流动传热。

54.本发明均热锅的制作方法,包括以下步骤:步骤一、均热板1固定在外锅底3上。通过焊接技术,将均热板1的下面铝板固定在外锅底3的内表面上,外锅底3和均热板1固定连接为一体。

55.步骤二、内锅体2放入在外锅底3上,通过焊接技术,将内锅体2的底部锅体固定在均热板1的上面铝板上。

56.步骤三、外锅底3的上沿锅体通过焊接固定在内锅体2的锅体上,外锅底3和内锅体2的连接处是固定密封不透气的。

57.步骤四、外锅底3和内锅体2进行清洗抛光,喷涂面处理。

58.步骤五、产品装配。外锅底3上装配如把手等其他配件。

59.步骤六、检验。检验合格后的锅的成品进行包装,完成生产。

60.外锅底3受到外设的液化气进行加热时,均热板1中固体状的低熔点合金4受热后即融化为液体状的低熔点合金4,液体低熔点合金4在均热板1的中空金属板5的纵横互通的孔洞中进行流动传热,液体状的低熔点合金4携带热能以热传导和热辐射的形式传至内锅体2的锅体上, 热能通过内锅体2传导在锅内水上。

61.实施例2:如图3,图4,图5所示的一种均热锅包括均热板1,内锅体2,外锅底3。

62.所述的均热板1固定在外锅底3和内锅体2之间,均热锅的锅底形状是圆底的。通过模具将金属板压制成外锅底3和内锅体2,且所述外锅底3和内锅体2的直径规格、形状是相对应匹配。

63.所述的内锅体2的高度是160mm,外锅底3的高度是100mm。

64.本实施例2的一种均热锅与实施例1所介绍的均热锅的组合结构相同之处就不再重述介绍了。

65.如图4,图5所示的一种均热锅的均热板1的厚度是8mm。

66.所述的均热板1包括金属丝网6,低熔点合金4;低熔点合金4根据传热温度的需要

选择不同熔点温度的材料制作的低熔点合金。

67.金属丝网式的均热板1制作方法是:金属丝网6是用金属丝编制的金属丝网;金属丝是不锈钢丝,金属丝的直径是0.6mm,金属丝网6的厚度是8mm。

68.一、制作的模具深度是8mm。

69.二、将低熔点合金4进行加热融化,液体状的低熔点合金4灌装在模具里的金属丝网6中,液体状的低熔点合金4填充在金属丝网6的金属丝之间孔隙中。

70.三、冷却后,固体低熔点合金4冷却后的体积比原来液体低熔点合金4的体积缩小了11~13%。金属丝网6的表面金属丝7凸出在均热板1的表面,底部金属丝8固定在均热板1的底部。均热板1表面的低熔点合金4的表面呈凹陷面9状。

71.四、去掉模具后的就是金属丝网式的均热板1。

72.五、通过模具将加工好的金属丝网式均热板1压制成外锅底3的直径规格、形状是相对应匹配的圆底形状大小。

73.本实施例均热锅的制作方法,包括以下步骤:步骤一、均热板1固定在外锅底3上。通过焊接技术,将均热板1的下面底部金属丝8固定在外锅底3的内表面上,外锅底3和均热板1的金属丝网6固定连接为一体。

74.步骤二、内锅体2放入在外锅底3上,通过焊接技术,将内锅体2的底部锅体固定在均热板1的上面表面金属丝7上,内锅体2和均热板1的金属丝网6固定连接为一体。

75.步骤三、外锅底3的上沿锅体通过焊接固定在内锅体2的锅体上,外锅底3和内锅体2的连接处是固定密封不透气的。

76.外锅底3受到外设的液化气进行加热时,均热板1中固体状的低熔点合金4受热后融化为液体状的低熔点合金4,液体状的低熔点合金4在均热板1的金属丝网6互通的孔隙中进行流动传热;液体状的低熔点合金4携带的热能以热传导和热辐射的形式传至内锅体2的锅体上, 热能通过内锅体2传导在锅内水上。

77.实施例3:如图3,图4所示的一种均热锅包括均热板1,内锅体2,外锅底3;均热板1固定在外锅底3和内锅体2之间;均热锅的锅底形状是圆底的。通过模具将金属板压制成外锅底3和内锅体2,且所述外锅底3和内锅体2的直径规格、形状是相对应匹配,内锅体2的高度是160mm,外锅底3的高度是100mm。

78.本实施例3的一种均热锅与实施例1,实施例2所介绍的均热锅的组合结构相同之处就不再重述介绍了。

79.如图3,图4所示的一种均热锅的均热板1的厚度是12mm。

80.所述的均热板1包括金属丝网6,低熔点合金4;低熔点合金4根据传热温度的需要选择不同熔点温度的材料制作的低熔点合金。

81.金属丝网式的均热板1制作方法是:金属丝网6是用金属丝编制的金属丝网;金属丝是不锈钢丝,金属丝的直径是3mm,金属丝网6的厚度是12mm。

82.一、金属丝网6按照外锅底3的面积大小所需要尺寸进行切割或通过模具冲压加工,加工成所需大小的金属丝网6。

83.二、金属丝网6固定在外锅底3上。通过焊接技术,将金属丝网6的底部金属丝8固定在外锅底3的内表面上,外锅底3和金属丝网6的底部金属丝8固定连接为一体。

84.三、内锅体2固定在金属丝网6的表面金属丝7上。内锅体2放入在外锅底3上,内锅体2的底部贴在外锅底3上的金属丝网6的表面金属丝7上。通过焊接技术,将内锅体2的底部锅体固定在金属丝网6的表面金属丝7上。

85.四、将低熔点合金4进行加热融化,液体状的低熔点合金4灌满在外锅底3和内锅体2之间金属丝网6中,液体状的低熔点合金4填充在金属丝网6的孔隙中。

86.五、液体状的低熔点合金4冷却后,外锅底3和内锅体2之间的固态低熔点合金4和金属丝网6组成的是金属丝网式的均热板1。

87.六、液体状的低熔点合金4冷却后,外锅底3与内锅体2固定为一体。外锅底3的上沿锅体通过焊接固定在内锅体2的锅体上,外锅底3和内锅体2的连接处是固定密封不透气的。

88.外锅底3受到外设的液化气进行加热时,均热板1中固体状的低熔点合金4受热后即融化为液体状的低熔点合金4,液体状的低熔点合金4在均热板1的金属丝网6互通的孔隙中进行流动传热。液体状的低熔点合金4携带的热能以热传导和热辐射的形式传至内锅体2的锅体上, 热能通过内锅体2传导在锅内水上。

89.以上实施例只是用于帮助理解本发明的制作方法及其核心思想,具体实施不局限于上述具体的实施方式,本领域的技术人员从上述构思出发,不经过创造性的劳动,所做出的变化,均落在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1