自动吸尘机器人系统的制作方法

1.本实用新型涉及机器人领域,尤其涉及一种自动吸尘机器人系统。

背景技术:

2.纺织,顾名思义就是将纱线编制成布料。在布料的编织过程中由于纱线与纺织设备相互摩擦会产生大量的毛絮和飞花,毛絮和飞花质量较轻会漂浮在空气当中,影响纺织车间的空气质量,给工作人员造成职业病的隐患。

3.尤为显著的是纺织车间空气中存在的大量毛絮和飞花极为易燃,而纺织过程产生的静电极易引燃毛絮和飞花,使纺织车间存在火灾隐患。

4.目前,为了减少纺织车间内的毛絮和飞花,通常在纺织设备上设置真空吸尘及喷雾装置,将纺织过程中产生的毛絮和飞花吸走的同时保证空气保持一定湿度,这样虽然可以降低空气中的毛絮和飞花含量,但仍有部分毛絮和飞花飞出纺织设备,飘荡在空气中,无法清除。

5.为了解决此问题,申请号为cn201721077496.8的中国专利提出了一种便于使用的纺织厂用吸尘推车,包括箱体,所述箱体的底部与安装板的顶部固定连接,所述箱体内壁的顶部与底部通过固定板固定连接,所述固定板的一侧固定连接有吸尘装置,所述吸尘装置的顶部与箱体内壁的顶部固定连接,所述吸尘装置的底部与连接管侧表面的顶部固定连接,所述连接管的左端与滤板的一侧固定连接。该便于使用的纺织厂用吸尘推车,通过对滤板的改进,滤板的使用,能够将吸入的灰尘进行区分,当吸入物较大时,会被滤板挡住,落入垃圾箱内,长期使用中,避免了连接管被大的垃圾堵塞,保证了设备能够长久的运行,通过对弹簧槽的改进,在减震弹簧的弹性作用下,不会出现较大的振动,从而保证了推车运行的稳定;此技术需可以移动清除车间内的毛絮和飞花,但需要靠操作人员手动操作推行才能够移动运行,智能化程度低,人员劳动强度大,除尘效率低下。

6.因此,亟需一种自动吸尘机器人系统来解决现有的技术问题。

技术实现要素:

7.针对上述现有技术的不足,本实用新型的目的是提供一种自动吸尘机器人系统,通过在行走机器人上设置控制器及接收器,来测算行走机器人与每个基站的距离,利用三球交汇定位原理确定行走机器人的当前坐标,控制器记忆行走机器人在初始化阶段的坐标位置并存储为预设轨迹,以及控制行走机器人在自动行走阶段按照预定路径行走;并且控制器在自动行走阶段判断行走机器人的行走轨迹是否偏离预设轨迹,若偏离预设轨迹,则对行走机器人的行走路径进行纠偏处理,以实现行走机器人的轨迹记忆及智能路径规划;在行走机器人的前部设置双目摄像头,双目摄像头通过数据线连接有图像数据处理器,以实现行走机器人的动态避障功能;另外在真空抽吸部的吸入部处设置有防堵部,以防止真空抽吸部的吸入部被柔软、蓬松的纤维堵住,保证自动吸尘机器人系统能够长时间正常工作。

8.本实用新型是通过以下技术方案予以实现的。

9.一种自动吸尘机器人系统,包括若干个行走机器人、控制器、基站及接收器;若干个基站设置在室内的不同位置,用于发送无线信号;若干个行走机器人在室内移动;所述行走机器人内设置有顶吸式真空抽吸部;所述接收器及控制器设置于行走机器人上;所述接收器用于接收基站发送的无线信号,并将接收到的信号发送给控制器;所述控制器通过接收信号的强弱测算行走机器人与每个基站的距离,利用三球交汇定位原理确定行走机器人的当前坐标。

10.进一步的,所述控制器记忆行走机器人在初始化阶段的坐标位置并存储为预设轨迹,以及控制行走机器人在自动行走阶段按照预定路径行走;所述控制器在自动行走阶段判断行走机器人的行走轨迹是否偏离预设轨迹,若偏离预设轨迹,则对行走机器人的行走路径进行纠偏处理。

11.进一步的,行走机器人的前部设置有双目摄像头,双目摄像头通过数据线连接有图像数据处理器;双目摄像头获取行走机器人的外部图像信息并通过数据线将图像信息传输至图像数据处理器;图像数据处理器将图像信息进行灰度化及滤波处理,得到边缘信息与图像特征点;利用flann算法将图像特征点与图片库中的标准图像进行特征匹配,以判断图像信息与图像库中的图像是否相同或相近,从而判断行走机器人前方是否存在障碍物。

12.更进一步的,利用flann算法将图像特征点与图片库中的标准图像进行特征匹配后,图像数据处理器再将图像信息与图像库中的人像及物体图像进行特征匹配,以判断障碍物是人还是物体。

13.进一步的,本自动吸尘机器人系统还包括控制系统,所述控制系统为行走机器人设置不同的轨道规划路线。

14.控制系统在纺织车间内设置禁行区,以防止行走机器人碰撞设备及纱线。

15.进一步的,控制系统协调多个行走机器人的工作区域和作业时段。

16.所述行走机器人上设置有九轴陀螺仪,所述九轴陀螺仪实时测量行走机器人当前的行走角度;控制器根据九轴陀螺仪得到行走机器人当前的行走角度,与预先设定的理论轨迹进行比较,得到当前轨迹与规定轨迹之间的偏斜角,从而计算下个周期的速度值和转向角度值,并下达指令至行走机器人的驱动部,进而驱动行走机器人按预定轨迹行走,实现引导功能;所述行走机器人的驱动部为直流无刷电机

17.进一步的,所述真空抽吸部的吸入部处设置有防堵部;所述防堵部包括下刀片及上刀片;所述下刀片固定设置在吸入部内的下平面;所述下刀片上设置有锯齿状刀刃,所述刀刃朝向吸入部外部;上刀片平行设置于下刀片上方,且相对于下刀片左右平移;所述上刀片也设置有锯齿状刀刃,上刀片的锯齿状刀刃处于下刀片的锯齿状刀刃上方,当上刀片左右平移时,上刀片与下刀片之间形成剪切力,以剪断吸入部的纤维,防止吸入部被堵住;上刀片由直线电机驱动做左右平移运动。

18.所述行走机器人的直流无刷电机及直线电机具备防爆功能。

19.与现有技术相比,本实用新型的有益效果在于:

20.1)本实用新型通过在行走机器人内设置顶吸式真空抽吸部,并同时设置控制器及接收器,来测算行走机器人与每个基站的距离,利用三球交汇定位原理确定行走机器人的当前坐标,控制器记忆行走机器人在初始化阶段的坐标位置并存储为预设轨迹,以及控制

行走机器人在自动行走阶段按照预定路径行走;并且控制器在自动行走阶段判断行走机器人的行走轨迹是否偏离预设轨迹,若偏离预设轨迹,则对行走机器人的行走路径进行纠偏处理,以实现行走机器人的轨迹记忆及智能路径规划;

21.2)本实用新型在行走机器人的前部设置双目摄像头,双目摄像头通过数据线连接有图像数据处理器,以实现行走机器人的动态避障功能,最终实现对纺织车间的移动清洁;

22.3)本实用新型在真空抽吸部的吸入部处设置有防堵部,以防止真空抽吸部的吸入部被柔软、蓬松的纤维堵住,保证自动吸尘机器人系统能够长时间正常工作。

附图说明

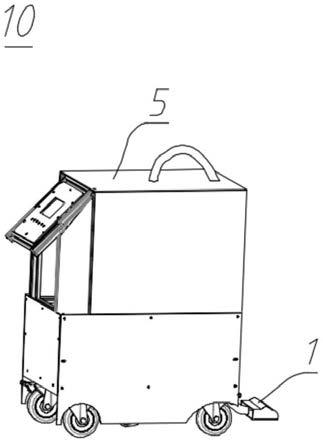

23.图1为本实用新型行走机器人的立体图;

24.图2为本实用新型吸入部的立体图;

25.图3为本实用新型吸入部去掉罩板的示意图;

26.图4为本实用新型行走机器人的工作流程图。

27.图中:10、行走机器人;1、吸入部;2、下刀片;3、上刀片;4、直线电机;5、真空抽吸部。

具体实施方式

28.以下将结合附图对本实用新型各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本实用新型所保护的范围。

29.下面通过具体的实施例并结合附图对本实用新型做进一步的详细描述。

30.如图1至图3所示,一种自动吸尘机器人系统,包括若干个行走机器人 10、控制器、基站、接收器及控制系统;若干个基站设置在纺织车间的不同位置,用于发送无线信号;若干个行走机器人10在纺织车间内移动。

31.行走机器人10内设置有顶吸式真空抽吸部5,所述真空抽吸部5将行走机器人10周围的毛絮及飞花抽吸至真空抽吸部5内;所述真空抽吸部5内设置有压缩部及收集袋;所述压缩部将吸入的毛絮及飞花压缩,以节省空间;经过压缩的毛絮和飞花被排入收集袋,最终完成吸尘功能。

32.接收器及控制器设置于行走机器人10上;接收器用于接收基站发送的无线信号,并将接收到的信号发送给控制器;控制器通过接收信号的强弱测算行走机器人10与每个基站的距离,利用三球交汇定位原理确定行走机器人10 的当前坐标,定位效率高;控制器还用于记忆行走机器人10在初始化阶段的坐标位置并存储为预设轨迹,以及控制行走机器人10在自动行走阶段按照预定路径行走;控制器还用于在自动行走阶段判断行走机器人10的行走轨迹是否偏离预设轨迹,若偏离预设轨迹,则对行走机器人10的行走路径进行纠偏处理;利用该技术可以实现轨迹记忆及智能路径规划。

33.行走机器人10的前部设置有双目摄像头,双目摄像头通过数据线连接有图像数据处理器;双目摄像头获取行走机器人10的外部图像信息并通过数据线将图像信息传输至图像数据处理器;

34.图像数据处理器将图像信息进行灰度化及滤波处理,得到边缘信息与图像特征点;利用flann算法将图像特征点与图片库中的标准图像进行特征匹配,以判断图像信息与图像库中的图像是否相同或相近,从而判断行走机器人10前方是否存在障碍物,实现行走机器人10的动态避障功能。

35.另外,利用flann算法将图像特征点与图片库中的标准图像进行特征匹配后,图像数据处理器可再将图像信息与图像库中的人像及物体图像进行特征匹配,以判断障碍物是人还是物体。

36.纺织、化纤车间是动态变化的工作环境,经常有行走的员工和移动的车辆、物品等,行走机器人10在工作过程中会遇到各种障碍物。当行走机器人 10遇到障碍物时,会首先判断障碍物的类型,如果是员工,行走机器人10将减速,并语音提醒人员避让;如果是物体,将会自行绕开,实在无法绕行,则停下并报警请求人工干预。

37.每个基站由若干个行走机器人10共用,每个行走机器人10的位置信号都不一样,控制系统为不同行走机器人10设置不同的轨道规划路线;为了避免行走机器人10碰撞车间内的设备及细小的纱线,控制系统在纺织车间内设置禁行区,以防止行走机器人10碰撞设备及纱线;根据分区情况和各区间清扫任务的轻重,控制系统协调多个行走机器人10的工作区域和作业时段。

38.行走机器人10上还设置有九轴陀螺仪;控制器通过接收信号的强弱测算行走机器人10与每个基站的距离,并利用三球交汇定位原理确定行走机器人 10的当前坐标,从而得到行走机器人10与先前确定的轨迹间的偏差,并根据九轴陀螺仪得到行走机器人10当前的行走角度,与预先设定的理论轨迹进行比较,得到当前轨迹与规定轨迹之间的偏斜角,从而计算下个周期的速度值和转向角度值,并下达指令至行走机器人10的驱动部,进而驱动行走机器人 10按预定轨迹行走,实现引导功能。

39.控制系统为行走机器人10预先选择运行轨迹,并将运行轨迹信息传达至控制器,其运行轨迹是根据实际工作条件设计的,它由若干“段”(segment) 组成,每一“段”都指明了该段的起始点、终止点,以及行走机器人10在该段的行驶速度和转向等信息。

40.具体的,行走机器人10的驱动部为直流无刷电机;控制器通过计算得到的下个周期的速度值和转向角度值及运行轨迹信息控制直流无刷电机动作,以控制行走机器人10的运行轨迹。

41.真空抽吸部5通过吸尘管与吸入部1连接;为了防止真空抽吸部5的吸入部1被柔软、蓬松的纤维堵住,所述真空抽吸部5的吸入部1处设置有防堵部;所述吸入部1为扁嘴状;所述防堵部包括下刀片2及上刀片3;下刀片 2固定设置在吸入部1内的下平面;下刀片2上设置有锯齿状刀刃,所述刀刃朝向吸入部1外部;上刀片3平行设置于下刀片2上方,且相对于下刀片2 左右平移;上刀片3也设置有锯齿状刀刃,上刀片3的锯齿状刀刃处于下刀片2的锯齿状刀刃上方,当上刀片3左右平移时,上刀片3与下刀片2之间形成剪切力,以剪断吸入部1的纤维,防止吸入部1被堵住。

42.具体的,上刀片3由直线电机4驱动做左右平移运动。

43.具体的,行走机器人10由直流蓄电池供电。

44.当直流蓄电池的电量即将耗尽时,控制器向控制系统发出请求指令,请求充电(一般技术人员会事先设置好一个值),在控制系统允许后行走机器人 10自动运行至充电处

“

排队”充电。

45.行走机器人10上设置有机械制动装置,断电时,机械制动装置实现行走机器人10的可靠制动。

46.纺织车间具有大量易燃易爆物品,行走机器人10的直流无刷电机及直线电机4具备防爆功能。

47.具体使用时,行走机器人10按照图4所示的步骤运行。

48.综上所述,本实用新型通过在行走机器人10上设置控制器及接收器,来测算行走机器人10与每个基站的距离,利用三球交汇定位原理确定行走机器人10的当前坐标,控制器记忆行走机器人10在初始化阶段的坐标位置并存储为预设轨迹,以及控制行走机器人10在自动行走阶段按照预定路径行走;并且控制器在自动行走阶段判断行走机器人10的行走轨迹是否偏离预设轨迹,若偏离预设轨迹,则对行走机器人10的行走路径进行纠偏处理,以实现行走机器人10的轨迹记忆及智能路径规划;行走机器人10的前部设置有双目摄像头,双目摄像头通过数据线连接有图像数据处理器,以实现行走机器人10的动态避障功能;图像数据处理器可再将图像信息与图像库中的人像及物体图像进行特征匹配,以判断障碍物是人还是物体;当行走机器人10遇到障碍物时,会首先判断障碍物的类型,如果是员工,行走机器人10将减速,并语音提醒人员避让;如果是物体,将会自行绕开,实在无法绕行,则停下并报警请求人工干预;另外在真空抽吸部5的吸入部1处设置有防堵部,以防止真空抽吸部5的吸入部1被柔软、蓬松的纤维堵住,保证自动吸尘机器人系统能够长时间正常工作。

49.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1