一种食品加工机的清洗方法与流程

1.本发明涉及厨房小家电,特别是一种食品加工机的清洗方法。

背景技术:

2.随着生活品质的不断提升,越来越多的家庭追求品质、健康的生活,选择食品加工机来自行制作食物,而随着技术的不断发展,平台化的食品加工由于功能的多样化,操作的便捷化更受用户的青睐。但是平台化的食品加工机由于其形态的影响,虽然带来了更好的食物制作体验,但是却带来了清洗的问题。

3.比如,现有的一种豆浆机,粉碎腔是固定于基座内,且呈不可拆卸状。制浆完毕后,由于粉碎腔不可拆卸,导致每制作完一次饮品后,粉碎腔内表面都会覆盖一层残渍无法清洗掉,长此以往,容易滋生细菌,存在食品安全隐患。

4.基于此,如何实现可以自动清洗,且清洗干净是厂商以及研发人员的追求目标。现有技术中,或是采用多次进水搅拌(如专利申请cn201710280957.x),对残渣进行清洗,在一定程度上可以达到清洗的效果,但需要付出较多的水量,以更多的清洗水,更多的清洗次数以及更快的电机搅拌来实现,或者是通过蒸汽的方式进行清洗(如专利申请cn201710376849.2),虽然在一定程度上可以清洗,但是其所耗费的电量以及对食品加工机的各项要求都比较高。

技术实现要素:

5.本发明所要达到的目的就是提供一种能够实现进一步有效清洗的食品加工机的清洗方法。

6.为了达到上述目的,本发明采用如下技术方案:一种食品加工机的清洗方法,所述食品加工机包括用于进行食品加工制浆的粉碎腔,所述食品加工制浆完成后,对所述粉碎腔进行自动清洗,其中,所述自动清洗包括至少一次加热清洗阶段,在所述加热清洗阶段前设有预清洗阶段,在所述加热清洗阶段后设有清洗阶段,在所述加热清洗阶段,对粉碎腔内的清洗水加热时,所述粉碎腔内清洗水最大保有量为v0,在所述预清洗阶段和清洗阶段,所述粉碎腔内的清洗水的最小保有量为v1,其中,v1大于v0。

7.进一步的,在所述加热清洗阶段,包括多次向粉碎腔进水的过程,第一次进水量v2为整个自动清洗过程中进水量最小值。

8.进一步的,所述粉碎腔的容积为v,在所述加热清洗阶段,第一次进水量v2不大于0.3v。

9.进一步的,在所述加热清洗阶段,控制加热装置在不同阶段以不同加热方式对所述粉碎腔内的清洗进行加热。

10.进一步的,在所述加热清洗阶段,包括多次向粉碎腔进水的过程,在第一次进水后,控制加热装置以全加热功率p将粉碎腔内的清洗水加热至设定温度t。

11.进一步的,在所述加热清洗阶段,当检测到粉碎腔内清洗水的温度达到设定温度t

后,控制加热装置以递减型加热功率对粉碎腔内的清洗水进行间歇加热,直至所述加热清洗阶段中无需控制加热装置对所述粉碎腔内的清洗水进行加热。

12.进一步的,当检测到粉碎腔内清洗水的温度达到设置温度t后,控制加热装置停止工作n秒后,控制加热装置以加热功率(1/n)*p工作n*s秒后停止工作n秒,控制加热装置以第一加热功率(1/(n+1))*p工作(n+1)*s秒后停止工作n秒,如此循环m次以完成加热清洗阶段中的对加热装置的控制,循环第m次时,控制加热装置以第m加热功率(1/(n+m))*p工作(n+m)*s秒。

13.进一步的,n=20;n=2;s=10。

14.进一步的,在所述加热清洗阶段,当检测到粉碎腔内清洗水的温度达到设定温度t后,控制加热装置以递减型加热功率对粉碎腔内的清洗水进行间歇加热,直至所述粉碎腔内的清洗水温度达到沸点温度,控制粉碎装置作用于清洗水对所述粉碎腔进行清洗。

15.进一步的,控制所述粉碎装置以第一转速q1工作s1秒后,向所述粉碎腔内注入进水量v3的清洗水,控制所述粉碎装置以第二转速q2工作s3秒后,排出所述粉碎腔内清洗水。

16.对于食品加工机来说,尤其是豆浆机类的食品加工机来说,其在食品加工的过程中由于对物料进行了电动动作和电热动作,使得物料出现了一定的粉碎和加热,物料在粉碎过程中必然就会产生一些细微的颗粒物质,这些颗粒物质本身具有一定的吸附性,致使在粉碎腔的杯壁上出现残渣问题,而加热又使得残渣的粘性增加,从而增加了残渣的数量。

17.在本发明中,在清洗的过程中,将清洗阶段进行三次划分,利用预清洗阶段初步去除掉表面的物料残渣,为后面的清洗阶段去除影响,利用加热清洗阶段对念性残渣进行有效的清洗软化,最后启动对整个粉碎腔进行彻底清洗,通过各阶段的清洗划分执行,可以更好的达到清洗效果,另外,在不同的阶段针对不同属性残渣进行清洗,有利用节约清洗用水,并且以便于在不同的清洗阶段执行不同的加热或粉碎装置动作,进一步节约能耗。

附图说明

18.下面结合附图对本发明作进一步说明:

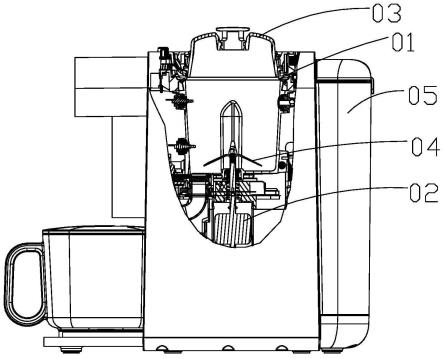

19.图1为本发明实施例的整机结构示意图。

具体实施方式

20.实施例:

21.如图1所示,为本发明中食品加工机的结构示意图。包括机体和设于机体的粉碎组件,粉碎组件包括粉碎腔01、粉碎杯盖03、和粉碎装置,粉碎装置包括粉碎电机02和粉碎刀具04,粉碎杯盖03和粉碎腔01配合形成以粉碎空间,粉碎电机02的输出轴伸入粉碎腔,粉碎刀具04位于粉碎腔内并连接在所述粉碎电机02的输出轴上,所述食品加工机还设有水箱05,所述水箱05向粉碎腔01内供水,用于物料粉碎形成浆液,另外可以供水用于对食品加工机区域即粉碎腔进行清洗。

22.所述食品加工机制浆完成后对粉碎腔自动清洗,所述自动清洗包括至少一次加热清洗阶段,在所述加热清洗阶段前设有预清洗阶段,在所述加热清洗阶段后设有清洗阶段,在所述加热清洗阶段,对粉碎腔内的清洗水加热时,所述粉碎腔内清洗水最大保有量为v0,在所述预清洗阶段和清洗阶段,所述粉碎腔内的清洗水的最小保有量为v1,其中,v1大于

v0。

23.将清洗阶段进行三次划分,利用预清洗阶段初步去除掉表面的物料残渣,为后面的清洗阶段去除影响,利用加热清洗阶段对念性残渣进行有效的清洗软化,最后启动对整个粉碎腔进行彻底清洗,通过各阶段的清洗划分执行,可以更好的达到清洗效果,另外,在不同的阶段针对不同属性残渣进行清洗,有利用节约清洗用水,并且以便于在不同的清洗阶段执行不同的加热或粉碎装置动作,进一步节约能耗。而对粉碎腔内的清洗水加热时,所述粉碎腔内清洗水最大保有量为v0,在所述预清洗阶段和清洗阶段,所述粉碎腔内的清洗水的最小保有量为v1,其中,v1大于v0,也就说,加热时,粉碎腔内的清洗水时最少的,因为加热主要是对粘性残渣进行软化,此时清洗水和其产生的蒸汽均能够达到这样的效果,而清洗水的量决定了产生蒸汽的时间以及消耗的能量。

24.另外,利用预清洗阶段将腔体内表面的粗渣洗掉,避免其造成二次污染影响清洗效果,从而改善用户体验。具体的,在本实施例中,预清洗阶段可以包括两次进冷水的清洗方式,并且在每次注入清洗水后,控制粉碎装置以相应的转速工作相应的时间后,将粉碎腔内的清洗废水排出。

25.在预清洗阶段的两次清洗过程中,第一次清洗过程中清洗水的进水量小于第二次清洗过程中清洗水的进水量,且第二次清洗过程中清洗水的进水量是第一清洗过程中清洗水的进水量的2倍至3倍之间,且第一次清洗过程中粉碎电机的转速小于第二次清洗过程中粉碎电机的转速,第二次清洗过程中粉碎电机的转速比第一次清洗过程能中粉碎电机的转速高2000转至3000转。两次清洗过程中的粉碎电机的工作时间基本相同。

26.由于在制浆完成后,存在粉碎腔底部排出浆液不彻底的问题产生,由此,在粉碎腔底部存在较多的粗渣,在粉碎腔体上部以及上盖上主要存在粘渣和浆沫,根据粉碎腔体内状态设置两次不同状态的预清洗方式,提升清洗效果,改善用户体验。

27.通过第一次清洗过程中,使用较少的清洗水量以及结合粉碎电机的低转速工作,可将腔体底部以及侧壁的粗渣冲洗排掉,又可以避免其二次粘结在粉碎腔体上部以及杯盖上,从而更好的便于后续的清洗。第二次清洗过程中,利用高清洗水量和粉碎电机高转速,将粉碎腔内的清洗水充分循环对粉碎腔体内壁形成强力冲刷清洗,基本实现将粉碎腔体内的粗渣以及浆沫等表明残渣清洗干净,为后续的加热清洗阶段的清洗效果奠定基础。在预清洗阶段,对清洗水不进行加热,避免在加热时将原本未粘结的残渣粘接在粉碎腔壁上,增大后续清洗难度。

28.在本实施例中,在所述加热清洗阶段,包括多次向粉碎腔进水的过程,第一次进水量v2为整个自动清洗过程中进水量最小值。所述粉碎腔的容积为v,在所述加热清洗阶段,第一次进水量v2不大于0.3v。优选的v2在100ml以内。

29.通过在加热清洗阶段的第一清洗进水量设定为各次进水量的最小值,缩短了加热时间,相应减少清洗时间,改善用户体验。同时减少了粉碎腔体底部加热管的热负荷,利于腔体内壁杂质清洗脱离,有效改善清洗效果。另外,清洗水的液面离上盖出气口孔的距离最大化,有效避免或延缓在加热过程中产生大量的泡沫上升速度,避免溢出,利于清洗改善用户体验。

30.在本实施例中,在所述加热清洗阶段,控制加热装置在不同阶段以不同加热方式对所述粉碎腔内的清洗进行加热。

31.具体的,在所述加热清洗阶段,包括多次向粉碎腔进水的过程,在第一次进水后,控制加热装置以全加热功率p将粉碎腔内的清洗水加热至设定温度t,当检测到粉碎腔内清洗水的温度达到设定温度t后,控制加热装置以递减型加热功率对粉碎腔内的清洗水进行间歇加热,直至所述加热清洗阶段中无需控制加热装置对所述粉碎腔内的清洗水进行加热。

32.通过将加热清洗阶段的第一次清洗进水加热至设定温度点,利于水温和水蒸汽充分软化杂质以及腔体内壁的颗粒物,降低内壁颗粒物的附着力,便于后续清洗脱离。温度点的设定避免用于处于高海拔地区或者用户没有进行海拔自适应而导致无法加热至设定温度点的情况,而引起溢出或清洗时间加长的情况,用户体验差。而通过递减型加热功率进行加热,使得在水温达到海拔温度点后,通过小功率间歇加热将水温逐步提升至微沸状态,进而保证粉碎腔体内杂质颗粒物软化充分。

33.具体的,在本实施例中,当检测到粉碎腔内清洗水的温度达到设置温度t后,控制加热装置停止工作n秒后,控制加热装置以加热功率(1/n)*p工作n*s秒后停止工作n秒,控制加热装置以第一加热功率(1/(n+1))*p工作(n+1)*s秒后停止工作n秒,如此循环m次以完成加热清洗阶段中的对加热装置的控制,循环第m次时,控制加热装置以第m加热功率(1/(n+m))*p工作(n+m)*s秒。其中,n=20;n=2;s=10。

34.也就是说,在加热清洗阶段,控制加热装置采用全功率p加热至设置温度点t后,停止加热等待20秒后,控制加热装置以1/2p加热功率工作20秒后停止20秒,如果再需要继续加热时,则控制加热装置以1/3p的加热功率工作30秒后停止20秒,以此类推,直至加热需求停止。在此过程中,包括了再次或者多次向粉碎腔注入清洗水的过程。

35.对于上述循环加热何时停止,可以根据具体的产品形态或者执行过程中设置判定条件进行结束,比如,温度在一定循环时间内不发生变化,或者检测清洗水的状态,或者之间限定一定的时间期限等等。

36.具体的在本实施例中,当检测到粉碎腔内清洗水的温度达到设定温度t后,控制加热装置以递减型加热功率对粉碎腔内的清洗水进行间歇加热,直至所述粉碎腔内的清洗水温度达到沸点温度,控制粉碎装置作用于清洗水对所述粉碎腔进行清洗。水温处于微沸状态时产生热蒸汽对粉碎腔体内壁进行熏蒸加速颗粒物软化脱落,又避免产生大量的水蒸汽影响用户体验。此时控制粉碎装置进行工作,有利于将残渣进行脱离。

37.在本实施例中,控制所述粉碎装置以第一转速q1工作s1秒后,向所述粉碎腔内注入进水量v3的清洗水,控制所述粉碎装置以第二转速q2工作s3秒后,排出所述粉碎腔内清洗水。具体的,s1与s3优选为30秒,第一转速q1小于第二转速q2,且第二转速大于第一转速至少1000转。进水量v3优选3倍与进水量v2。

38.通过在加热清洗阶段内不同阶段设置不同清洗转速及时间,利用清洗水处于微沸状态下的高速清洗,对粉碎腔体内壁进行高速的高温冲洗,加速内壁附着物脱落。在粉碎电机驱动清洗后不排水并再次进水,利用高水量以及粉碎电机高速工作对粉碎腔体内壁进行强力清洗,实现良好的清洗效果。并将粉碎腔体内的水温下降处于低温状态,避免排废水时由于高温废水而导致烫伤用户的风险。通过清洗水量和粉碎电机转速的逐步递增,进而清洗的强度处于递增的状态,实现良好的清洗效果,改善用户体验。

39.对于食品加工机来说,尤其是豆浆机类的食品加工机来说,其在食品加工的过程

中由于对物料进行了电动动作和电热动作,使得物料出现了一定的粉碎和加热,物料在粉碎过程中必然就会产生一些细微的颗粒物质,这些颗粒物质本身具有一定的吸附性,致使在粉碎腔的杯壁上出现残渣问题,而加热又使得残渣的粘性增加,从而增加了残渣的数量。

40.在本发明中,在清洗的过程中,将清洗阶段进行三次划分,利用预清洗阶段初步去除掉表面的物料残渣,为后面的清洗阶段去除影响,利用加热清洗阶段对念性残渣进行有效的清洗软化,最后启动对整个粉碎腔进行彻底清洗,通过各阶段的清洗划分执行,可以更好的达到清洗效果,另外,在不同的阶段针对不同属性残渣进行清洗,有利用节约清洗用水,并且以便于在不同的清洗阶段执行不同的加热或粉碎装置动作,进一步节约能耗。

41.对于本发明来说,该食品加工机为具有可制作豆浆等液体饮品的食品加工机。熟悉本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1