一种用于座椅拉簧的切槽海绵及其制备方法与流程

本发明涉及海绵领域,具体涉及一种具有一种用于座椅拉簧的切槽海绵及其制备方法。

背景技术:

1、就座椅拉簧而言,实践中经常出现的问题是,可清晰感知声音,发出不良的振动声和嗡鸣声。

2、为了解决振动和嗡鸣声会选择在拉簧内放入海绵来解决不良的振动声和嗡鸣声,因此需要提出一种防脱的用于座椅拉簧的切槽海绵及其制备方法。

技术实现思路

1、本发明的目的,是为了解决背景技术中的问题,提供一种用于座椅拉簧的切槽海绵及其制备方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

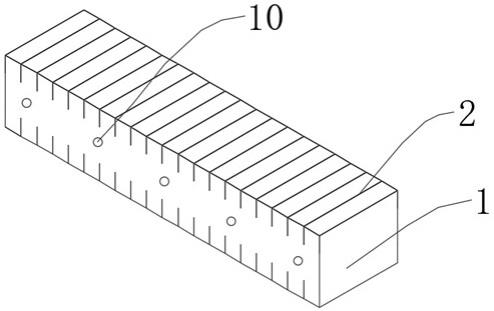

3、一种用于座椅拉簧的切槽海绵,包括有海绵条,所述海绵条的相对的两侧阵列开设有若干个防脱槽,所述海绵条的中部等间距开设有多个通孔,所述通孔内填充有玻璃纤维吸音棒,所述防脱槽的深度为海绵条整体高度的1/4~~1/3。

4、本发明通过防脱槽块能够防止因拉簧受到拉力发生形变时海绵容易跟随拉簧被推出弹簧内腔的问题,同时通过玻璃纤维吸音棒能够提高海绵的吸音效果。

5、一种用于座椅拉簧的切槽海绵的制备方法,包括有以下步骤,

6、s1,裁切,将海绵根据尺寸裁切成海绵条;

7、s2,开孔,将海绵条的中部等间距开设三个以上的通孔;

8、s3,填充,将海绵条的通孔填充玻璃纤维吸音棒;

9、s4,备料,将填充有玻璃纤维吸音棒的海绵条按照顺序放入至海绵切槽设备的自动下料机构内;

10、s5,自动出料,海绵条自动出料掉落至海绵切槽设备的传送带上;

11、s6,定位夹持,海绵切槽设备的夹持机构将海绵条的中部进行夹持,使得海绵条需要切割的部分进行裸露;

12、s7,调整刀片之间的间距,根据防脱槽之间的间距,调整刀片之间的间距;

13、s8,一次切槽,将海绵切槽设备的切槽机构向下移动,对经过定位夹持的海绵条的上表面进行一次性切槽,形成防脱槽;

14、s9,翻转,通过海绵切槽设备的夹持机构将经过一次切槽后的海绵条进行翻转,使得海绵条的下表面向上;

15、s10,二次切槽,将海绵切槽设备的切槽机构向下移动,对海绵条的下表面进行二次性切槽,形成防脱槽,从而完成海绵条的切槽;

16、s11,包装,将经过二次切槽后的海绵条通过自动包装机构进行包装。

17、本发明通过开孔,填充将玻璃纤维吸音棒填充在切槽海绵中,使得切槽海绵具有吸音的效果,之后通过自动出料,定位夹持,调整刀片之间的间距,一次切槽,翻转,二次切槽将海绵条进行切槽,最后通过包装将切槽海绵进行包装,起到防水防潮的效果。

18、优选地,海绵切槽设备包括有机架、传送带、自动下料机构、切槽机构、包装机构、定位夹持翻转机构,所述传送带设在所述机架上,所述自动下料机构设在所述传动带的起始端,所述切槽机构设在所述传动带的中部,所述定位夹持翻转机构设在所述切槽机构的下方,所述包装机构设在所述切槽机构的后方。

19、本发明通过自动下料机构使得海绵条自动掉落至传送带上,之后通过传送带传输至切槽机构的下方,通过定位夹持翻转机构进行夹持翻转,通过切槽结构进行切槽,从而完成海绵条两面的切槽,之后通过传送带传送至包装机构进行自动包装,使得海绵条整个切槽过程,自动化,无需人工,提高工作效率。

20、优选地,所述自动下料机构包括有弧形倾斜落料板、弧形盖板、左侧弧形挡板、右侧弧形挡板,所述弧形倾斜落料板固定在机架上,所述弧形倾斜落料板的底部位于传送带的上方,所述左侧弧形挡板设在所述弧形倾斜落料板的左侧,所述右侧弧形挡板设在所述弧形倾斜落料板的右侧,所述弧形盖板设在所述弧形倾斜落料板的前方,所述右侧弧形挡板、所述左侧弧形挡板、所述弧形盖板与所述弧形倾斜落料板之间形成有海绵条放置槽。

21、本发明通过海绵条放置槽使得海绵条通过弧形倾斜落料板滑落至传送带的上方时,能够自下而上排列储存在海绵条放置槽内,之后传送带每传输一次就将位于最底部的海绵条进行传输,从而完成海绵条的自动落料。

22、优选地,所述左侧弧形挡板的侧壁设有螺杆固定板,所述螺杆固定板固定在所述弧形倾斜落料板的侧壁上,所述螺杆固定板上螺纹连接有落料板宽度调节螺杆,所述落料板宽度调节螺杆的末端与所述左侧弧形挡板固定连接;

23、所述弧形盖板与所述右侧弧形挡板之间设有固定支架,所述固定支架包括有第一固定板、厚度调节板、第二固定板、长度调节板、第三固定板,所述第一固定竖板固定在所述右侧弧形挡板的侧壁,所述厚度调节板上开设有第一腰型孔,所述第一固定板上固定连接有第一固定螺杆,所述第一固定螺杆穿过所述第一腰型孔,所述第一固定螺杆的末端固定连接有固定螺母,所述第二固定板固定在所述厚度调节板的末端,所述长度调节板上开设有第二腰型孔,所述第二固定板上固定连接有第二固定螺杆,所述第二固定螺杆穿过所述第二腰型孔,所述第二固定螺杆的末端固定连接有固定螺母,所述第三固定板的一端与所述长度调节板固定连接,另一端与所述弧形盖板固定连接。

24、本发明通过落料板宽度调节螺杆的旋转调节左侧弧形挡板距离右侧弧形板的距离,通过第一腰型孔调整弧形盖板距离弧形倾斜落料板的距离,通过第二腰型孔调整弧形盖板与右侧弧形板的距离,从而使得海绵条放置槽的尺寸可调节,从而使得自动落料机构能够适用于不同尺寸的海绵条。

25、优选地,所述切槽机构包括有切槽电动推杆、间距调节电动推杆、剪叉结构、刀片、第四固定板、支撑架,所述支撑架固定在所述机架上上 ,所述切槽电动推杆固定在所述支撑架的内顶部,所述第四固定板固定在所述切槽电动推杆的推杆端,所述剪叉结构位于第四固定板的底部,所述剪叉结构叉式连杆首尾串联铰接构成,每个交叉处设有所述刀片,所述剪叉结构的首端固定连接有第一连接板,所述剪叉结构的尾端固定连接有第二连接板,所述第一连接板与所述第四固定板固定连接,所述间距调节电动推杆固定在所述第四固定板的底部,所述间距调节电动推杆的推杆端与所述第二连接板固定连接。

26、本发明通过切槽电动推杆的伸缩,带动刀片的上下移动,从而完成切槽。

27、本发明通过间距调节电动推杆带动第二连接板的伸缩,从而带动剪叉结构的伸缩,从而调整刀片之间的间距,从而可以根据需求调整槽与槽之间的间距,提高设备的适用性能。

28、优选地,所述定位夹持翻转机构包括有对称设置的前夹持结构和后夹持结构,所述前夹持结构包括有u型夹持框、前后伸缩电动推杆、翻转电机、上下伸缩电动推杆,所述上下伸缩电动推杆的电机端固定在所述机架上,所述上下伸缩电动推杆的推杆端向上且与翻转电机固定连接,所述翻转电机的输出端与前后伸缩电动推杆的电机端固定连接,所述u型夹持框固定在前后伸缩电动推杆的推杆端且u型夹持框的开口朝向传送带,所述后夹持结构与所述前夹持结构结构相同,所述后夹持结构的u型夹持框的开口与所述前夹持结构的开口相对。

29、本发明通过前夹持结构的前后伸缩电动推杆和后夹持结构的前后伸缩电动推杆推动u型夹持框,完成对海绵条的中部进行夹持,之后通过上下伸缩电动推杆的伸缩使得前夹持结构和后夹持结构带着海绵条提升至指定的高度,之后通过翻转电机进行翻转,使得海绵条的底部向上,上下伸缩电动推杆带着海绵条下移,之后对海绵条的底部进行切槽,从而对海绵条的两侧进行切槽。

30、优选地,所述包装机构包括有包装膜底部放置板、夹板、导向辊、包装膜向上折叠板、导向轮组、包装膜封口结构、夹断结构、物料辊、固定架,所述固定架设在所述机架的后端,所述包装膜底部放置板固定在所述固定架上,所述包装膜底部放置板与所述机架之间成型有便于包装膜穿过的第一间隙,所述导向辊、设在所述间隙上,两个所述包装膜向上折叠板设在所述包装膜底部放置板的两侧且靠近所述导向辊,两个所述夹板分布设在两个包装膜向上折叠板的内侧且与所述机架固定连接,所述夹板的底部与所述包装膜底部放置板之间成型有便于包装膜穿过的第二间隙,所述夹板的外侧壁与所述包装膜向上折叠板的内侧壁之间成型有便于包装膜穿过的第三间隙,所述物料辊设在所述固定架的侧壁上,两组导向轮组设在所述包装膜向上折叠板的后方且位于包装膜底部放置板的上方,所述包装膜封口结构设在两组导向轮组之间,所述夹断结构设在固定架的末端。

31、本发明将包装膜裹在物料辊上,受到导向轮组的力,使得包装膜通过导向辊,翻转到从包装膜底部放置板的上表面,海绵条位于包装膜上,之后包装膜受到夹板和包装膜向上折叠板的阻挡,使得包装膜沿着长度方向的两侧向上折叠,使得包装膜产生了底部和两个侧壁,之后海绵条跟随着包装膜经过包装膜封口结构,将包装膜的两个侧壁进行封闭,之后通过夹断结构将包装膜进行热封切断,从而完成海绵条的自动包装。

32、优选地,导向轮组包括有第一滚轮与第二滚轮,所述第一滚轮与第二滚轮均通过电机驱动,第一滚轮与第二滚轮的侧壁之间设有包装膜通过的空间,所述第一滚轮与第二滚轮相互平行且轴向方向与传送带垂直。

33、通过第一滚轮和第二滚轮的旋转,从而带动包装膜的移动。

34、优选地,所述包装膜封口结构包括有第一固定块、第二固定块、电热丝、隔热布、硅胶压条,所述第一固定块、第二固定块的顶部均与固定架固定连接,所述第一固定块靠近所述第二固定块的侧壁上设有电热丝,所述电热丝外设有隔热布,所述第二固定块的侧壁上固定连接有硅胶压条,通过电热丝的加热,使得包装膜经过时,能够进行热压密封。

35、优选地,所述夹断结构包括有上下平行的两个旋转辊,所述旋转辊的一端通过轴承固定在固定架,所述旋转辊的另一端固定连接有旋转电机,所述旋转电机固定在所述固定架上,位于上方的旋转辊沿着轴向方向固定连接有第一切割片,位于下方的旋转辊上成型有与所述第一切割片相互配合的第二切割片。

36、本发明通过上旋转辊顺时针的旋转,下旋转逆时针的旋转,旋转到第一切割片向下,第二切割片向上,将包装膜进行热压切断,完成海绵条的独立包装。

37、综上所述,本发明的有益效果:

38、1.本发明通过防脱槽块能够防止因拉簧受到拉力发生形变时海绵容易跟随拉簧被推出弹簧内腔的问题,同时通过玻璃纤维吸音棒能够提高海绵的吸音效果;

39、2.本发明通过自动下料机构使得海绵条自动掉落至传送带上,之后通过传送带传输至切槽机构的下方,通过定位夹持翻转机构进行夹持翻转,通过切槽结构进行切槽,从而完成海绵条两面的切槽,之后通过传送带传送至包装机构进行自动包装,使得海绵条整个切槽过程,自动化,无需人工,提高工作效率;

40、3.本发明将包装膜裹在物料辊上,受到导向轮组的力,使得包装膜通过导向辊,翻转到从包装膜底部放置板的上表面,海绵条位于包装膜上,之后包装膜受到夹板和包装膜向上折叠板的阻挡,使得包装膜沿着长度方向的两侧向上折叠,使得包装膜产生了底部和两个侧壁,之后海绵条跟随着包装膜经过包装膜封口结构,将包装膜的两个侧壁进行封闭,之后通过夹断结构将包装膜进行热封切断,从而完成海绵条的自动包装;

41、4.本发明通过间距调节电动推杆带动第二连接板的伸缩,从而带动剪叉结构的伸缩,从而调整刀片之间的间距,从而可以根据需求调整槽与槽之间的间距,提高设备的适用性能。

- 还没有人留言评论。精彩留言会获得点赞!