锅具及锅具制造方法与流程

本技术涉及烹饪器具领域,特别涉及一种锅具及锅具制造方法。

背景技术:

1、炒锅是厨房烹饪过程中最常用的工具,而铁质炒锅由于其使用寿命长、导热迅速且均匀、易于保养等优点,被大多数消费者接受和认可。然而,在众多食材中,酸性及含盐量高的食材往往对锅具的影响较大,例如,食材可能会腐蚀锅具,造成锅具的损坏;另外,锅具被腐蚀后,食材的成份可能与锅具的组份产生化学反应生成有害物质而对健康造成威胁。铁质炒锅在长期的烹饪使用过程中,却存在耐酸性以及耐盐腐蚀能力较差的问题。因此,提高耐酸及耐腐蚀性能是锅具领域的重要的发展方向。

2、为了避免铁质炒锅存在的耐腐蚀问题,市场上采用添加有例如铬、镍、钼等多种能够提高强度和防腐性能的重金属元素的不锈钢材质,制成不锈钢炒锅。然而,不锈钢炒锅的防腐能力提升有限,并且其重金属含量较高,长期使用可能导致消费者摄入部分重金属元素,不利于饮食安全。

3、现有技术中提供了一些耐腐蚀的锅具,例如,专利cn114983238a提供了一种抗高温蠕变金属涂层的烹饪容器及其制造方法,该技术方案中向锅体基体表面熔射形成熔射层,其中熔射层的熔射原料包括铁和钛,并还掺杂了铬、镍和钼,以兼顾不粘锅的耐磨和耐腐蚀性能。然而,该方法仍使用了大量的重金属元素,不利于饮食安全性的提高。

技术实现思路

1、鉴于上述问题,本技术提供一种锅具及锅具制造方法,以期在不加入有害重金属元素的前提下提升锅具的耐腐蚀性能,进而提升锅具的防护性能及耐用性能。其中可以理解的是,本技术所述耐腐蚀能力包括耐酸(例如2%柠檬酸溶液)腐蚀能力和耐盐水(例如5%nacl盐水)腐蚀能力。

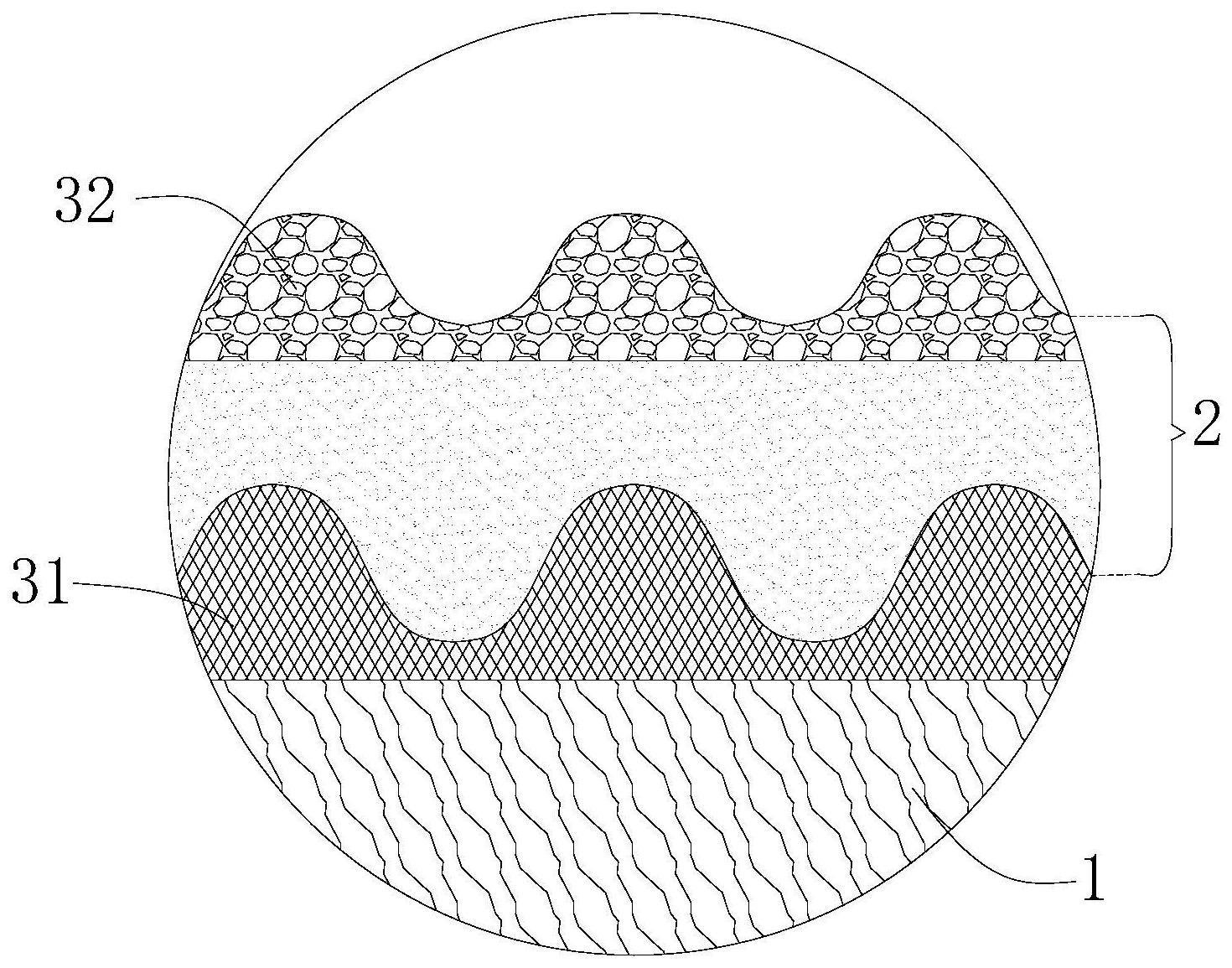

2、第一方面,本技术提供了一种锅具,包括:锅体,具有用于烹饪食材的内腔;第一氮化层,形成于所述锅体朝向所述内腔的面,并至少部分覆盖所述内腔的表面;熔射层,所述熔射层连接于所述第一氮化层,且所述熔射层至少部分覆盖所述第一氮化层;第二氮化层,所述第二氮化层形成于所述熔射层朝向所述内腔的面,且所述第二氮化层至少部分覆盖所述熔射层;其中,按质量百分比计,所述熔射层中包含40%~80%的钛元素。

3、在这些实施例方案中,锅具包括了第一氮化层、熔射层和第二氮化层。其中,氮化层是将锅具进行渗氮处理后,氮元素渗入熔射层内并与熔射层的组份反应所形成的含氮化物的层。第一氮化层直接形成于锅体朝向内腔的表面并至少部分覆盖该表面,可选的第一氮化层完全覆盖锅体朝向内腔的表面,第一氮化层具有较为良好的耐盐腐蚀以及硬度,第一氮化层能够对锅体提供相应的保护。具体来说,第一氮化层具有良好的耐盐腐蚀能力,能够有效降低锅体受盐腐蚀而损坏的概率;第一氮化层还具有良好的硬度,能够为锅体提供物理防护,提升锅具的整体使用寿命。另外,第一氮化层的表面为凹凸不平的粗糙面,有利于熔射层更稳定地附着于其上,从而提升熔射层的牢固度。

4、熔射层包含占比较高的钛,钛是一种对人体健康影响较小的食品级材质,其具有良好的耐腐蚀尤其是耐酸腐蚀的能力。由此,在烹饪酸性的食材时,熔射层为锅体提供了防护,隔绝了酸性物质直接与锅体接触,从而降低了锅体受酸腐蚀的概率;又由于钛具有良好的耐酸腐蚀能力,所以熔射层具有较长的使用寿命,能够在烹饪的酸性食物环境中较长时间地保持状态稳定,从而使锅具整体具有良好的使用寿命。第二氮化层能够为熔射层提供保护,进一步提升锅具整体的耐盐腐蚀能力。同时第二氮化层具有良好的硬度,因此具有良好的耐磨性,能够承受较多次数的厨具冲击。

5、在一些实施例中,所述第一氮化层的硬度和所述第二氮化层的硬度均大于所述锅体的硬度,所述锅体的硬度大于所述熔射层的硬度。

6、在这些实施例中,熔射层中未被氮化的部分的硬度相对较低,因此熔射层未被氮化的部分相比锅体具有更良好的韧性。在日常使用中,锅具经常受热和冷却,因此锅体、熔射层以及第二氮化层反复膨胀和收缩,而锅体和熔射层的热膨胀系数具有差别,因此在膨胀和收缩过程中锅体和熔射层的型变量具有差别,从而锅体与熔射层之间会基于型变量的不同产生相互作用力。由于熔射层的韧性比锅体更优,因此上述相互作用力所产生的能量能够部分被熔射层基于自身的韧性而被吸收,有助于降低出现断裂问题的可能性,一定意义上能够使锅体与熔射层之间具有可靠的连接牢固度。第二氮化层位于内腔表面且比锅体以及熔射层的硬度更大,从而使内腔表面仍然具有良好的耐磨性。

7、在一些实施例中,所述熔射层的材质还包含金属铝、氧化铝、金属铁、氧化铁和氧化钛中的至少一者。

8、在这些实施例方案中,铝以及氧化铝具有较高的硬度,有助于提升熔射层的整体硬度。由于锅体常由铸铁、冷轧板等含铁量高的原材制成,熔射层组份中的铁能够调节熔射层的热膨胀系数,使熔射层的热膨胀系数更接近锅体。当熔射层的热膨胀系数接近锅体的热膨胀系数时,当锅体受热膨胀,锅体的膨胀量与熔射层的膨胀量较为接近,从而有助于降低锅体与熔射层由于膨胀量不同而导致的相互作用力,从而降低熔射层脱落的概率。氧化钛表面能相比铁或不锈钢等常用的锅具基材更低,因此氮化层与食材接触时二者之间的粘连力更小,从而使得锅具的抗粘性能得到了一定程度的提升。

9、在一些实施例中,所述熔射层与所述第二氮化层的总厚度为20μm~50μm。

10、在这些实施例方案中,熔射层的厚度直接影响熔射层的耐酸腐蚀能力,熔射层越厚,耐酸腐蚀能力越强,但对应的熔射层越容易从锅体脱落。因此,设置一个合适的厚度范围,有助于在使熔射层具有良好耐酸腐蚀能力,同时还具有良好的与锅体的结合牢固度。具体来说,熔射层厚度为20μm~50μm的情况下耐冲击能力及耐腐蚀能力均在较佳的范围内,大于50μm会使熔射层的抗冲击能力显著下降,小于20μm会显著降低熔射层的耐腐蚀能力。

11、第二方面,本技术提供了一种锅具制造方法,用于制造如上任一实施例方案所述的锅具;其中,锅具制造方法至少包括如下步骤:将基材成型为具有内腔的锅体;加工内腔表面以形成粗糙面;对所述锅体进行氮化处理,以在所述粗糙面形成所述第一氮化层;在第一氮化层的表面喷涂熔射材料,以在所述第一氮化层表面沉积形成所述熔射层;对所述锅体进行第二次的氮化处理,以在所述熔射层形成所述第二氮化层;其中,按质量百分比计,所述熔射材料包括70%~100%的钛材料。

12、在这些实施例方案中,第一次氮化时,氮元素从锅体表面渗入锅体,此过程中由于锅体含氮量较少,因此锅体易与氮元素反应生成相应的氮化物,渗氮速率较快,从而能够较快地形成满足要求的第一氮化层。并且,锅体一般由铸铁、冷轧钢板及铁合金等材料制成,铁元素在氮化工艺中更易生成氮混合物,从而使在熔射层上形成的氮化层更厚,氮化效果更好。同理,第二次氮化时,氮元素从熔射层表面渗入熔射层,而由于熔射层的氮含量较少,因此熔射层易与氮元素反应生成相应的氮化物,渗氮速率较快,从而能够较快地形成第二氮化层。

13、在一些实施例中,所述氮化处理的具体步骤包括:将锅体置于氮化设备内;向所述氮化设备内通入混合气体,所述混合气体中氨和二氧化碳的体积比为16~20:0.5~4;所述氮化设备内升温至520℃~580℃;停止通入混合气体并对所述氮化设备进行保温保压,其中保温的温度为520℃~580℃,保压时的氮化设备的炉内表压为100mmh2o~120mmh2o;保温保压至氨气分解率为40%~60%时,将所述锅体冷却出炉。

14、在这些实施例中,采用520℃~580℃这一在氮化技术领域中较低的温度范围,一方面易于控制,另一方面这一温度范围已能够满足铁制的锅体以及含钛熔射层的氮化工艺需求。并且,在此工艺条件下,经5小时~7小时即可使氨气分解率约为40%~60%,此时所形成的氮化层厚度为10mm~20mm,该厚度的第一氮化层和第二氮化层的已能满足锅具的耐腐蚀要求以及硬度要求。

15、具体来说,氮化层中的氮元素主要由氨气分解后生成,因此可通过测量氨气的分解率,判断氮化层中氮元素含量的多少,进而判断氮化层的厚度及致密度等性质。氨气分解率小于40%时,渗入熔射层的氮较少,所形成的氮化层不能满足锅具的耐盐腐蚀要求。而氨气分解率到达60%后,氮化层的含氮量已经较丰富从而具有较优的性质,但气体中氨气含量较少,从而渗氮速度会出现明显下降,造成氮化效率明显降低,继续氮化会增加成本但对氮化层的改良效果较为有限。有鉴于此,综合成本以及质量要求来看,氨气分解率为40%~60%时能够兼具质量和成本方面的要求。

16、在一些实施例中,所述熔射材料为粉末状且粒径为170μm~300μm。

17、在这些实施例中,在该粒径范围下,可以在保持熔射效果的同时燃烧概率也较低。具体来说,若粒径过大,可能出现粉末熔化不完全的问题,从而在后续喷涂时可能会直接将部分未完全熔化的固体粉末喷射于锅体,而熔射是通过将熔融状态的原材料喷涂于锅体上,熔融态的原材料冷却并沉积于物体表面而形成的,固态的原材料无法通过此原理沉积于锅体,从而这部分固态的原材料会影响熔射层与锅体之间的连接稳定性。而粒径过小的情况下,高温下粉末可能直接产生剧烈燃烧,同样会影响后续的喷涂。控制熔射材料的粒径为170μm~300μm,有助于缓解上述两种问题,提升熔射的效果。

18、在一些实施例中,所述熔射材料在喷涂前由干燥设备以20rpm~35rpm的速度持续搅拌,且所述干燥设备以100℃~150℃的温度持续烘烤所述熔射材料。

19、在这些实施例中,通过持续搅拌以及烘烤可以使熔射材料保持干燥,从而降低粉末状的熔射材料颗粒之间相互粘连的可能性,从而进一步保证熔射质量。

20、在一些实施例中,按质量百分比计,所述熔射材料包括70%~75%钛材料、18%~25%的铁材料和2%~8%的铝材料,余量为不可避免的杂质。

21、在这些实施例中,铁材料在氮化工艺中更易生成氮混合物,从而使在熔射层上形成的氮化层更厚,氮化效果更好,更有利于后续对熔射层进行进一步氮化的需求。而且,铁材料的掺入形成的氧化膜颜色会更接近传统铁锅的黑色,进而使得锅具颜色稳定,显著增强了用户体验,同时还能够表现出相较于传统铁锅显著提升的耐腐蚀能力。铝材料在高温下可生成氧化铝,氧化铝具有较高的硬度,有助于提升锅具的耐磨性。

22、在一些实施例中,所述钛材料选自金属钛、氧化钛或钛合金中的一种或多种;和/或,所述铁材料选自金属铁、氧化铁或铁合金中的一种或多种;和/或,所述铝材料选自金属铝、氧化铝或铝合金中的一种或多种。

23、在一些实施例中,锅具制造方法还包括如下步骤:所述锅体经二次氮化后,对所述第二氮化层进行抛光,以使所述第二氮化层的表面粗糙度为ra1.5μm~ra3.0μm,且抛光后所述第一氮化层、所述熔射层和所述第二氮化层的总厚度为20μm~40μm;预热所述锅体至40℃~60℃,在所述第二氮化层的表面上涂油,涂油后将所述锅体在180℃~230℃的环境温度下烘烤10分钟~20分钟。

24、在这些实施例中,第二氮化层经抛光后表面较为光洁,有助于降低使用时锅铲的顿感,从而提升使用体验。另外,涂油后锅具的不粘性能够得到部分提升,也有助于提升使用体验。

25、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!