超大型空间环境模拟装置的真空容器大门

本发明涉及真空环境模拟试验设备,尤其涉及一种超大型空间环境模拟装置的真空容器大门。

背景技术:

1、空间光学载荷在交付发射前,需要开展各类环境适应性验证试验,确保其能够适应严酷的空间环境,验证热设计的正确性,并且能在对应的轨道环境下发挥光学性能。空间环境模拟真空容器能够支撑空间光学载荷开展的试验包括:热循环试验、热真空试验、高/低温存储试验、热平衡试验、热光学试验等。

2、随着科技的发展,超大型空间光学载荷的建造逐渐成为可能。为满足超大型空间光学载荷对于空间环境适应性试验的需求,必须建造超大型空间环境模拟真空容器。大门是超大型空间环境模拟真空容器最重要的组成部分,为满足超大型空间光学载荷进出超大型空间环境模拟真空容器的试验需求,大门的结构尺寸无疑是十分巨大的。对比于相对较小的真空容器,大门结构尺寸增大,往往意味着结构重量的急剧升高,需要耗费更多的材料,根据以往经验,容器大门造价占空间环境模拟真空容器系统的25%以上。另一方面,大门过大的重量使真空容器罐体、建筑、大门行走机构的负载加重,进一步提高了超大型空间环境模拟真空容器的建造成本。因此,在保证大门具备足够力学稳定性的前提下,需要尽可能减轻容器大门的结构重量。

技术实现思路

1、本发明为解决超大型空间环境模拟装置真空容器大门结构重量过大,建造成本急剧升高的技术问题,提供一种新型结构的超大型空间环境模拟装置的真空容器大门。

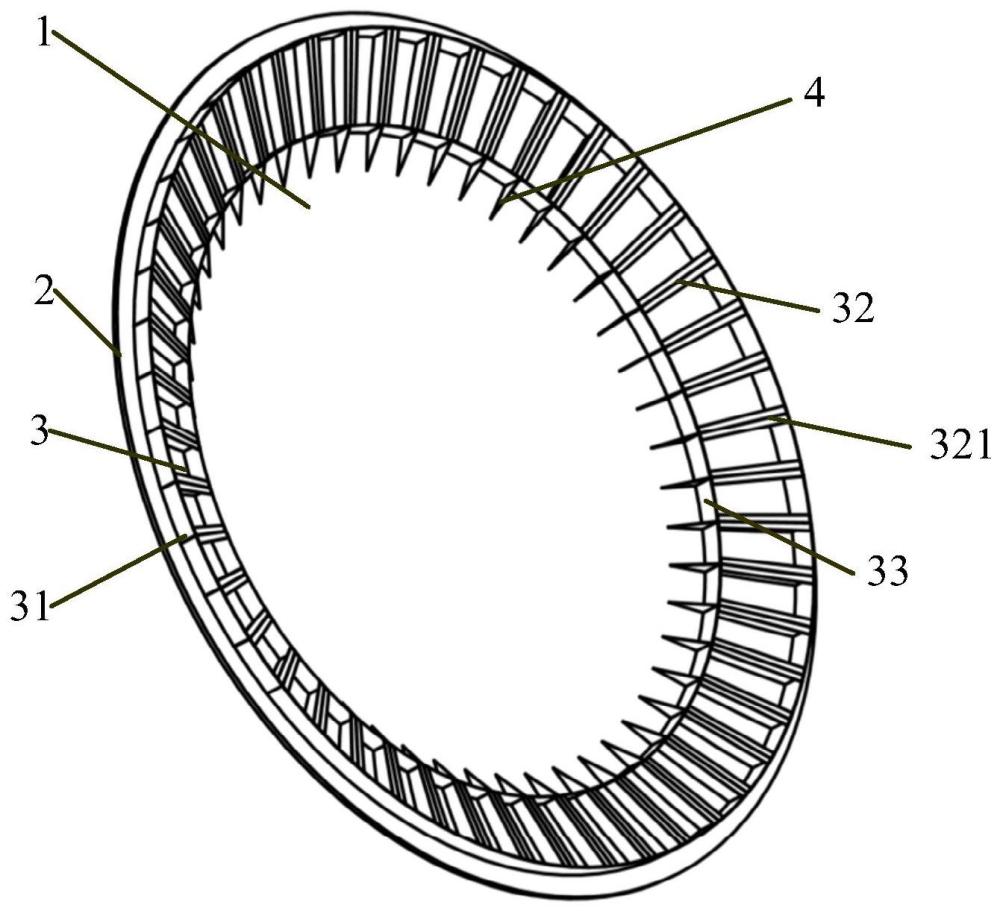

2、本发明提供一种超大型空间环境模拟装置的真空容器大门,所述真空容器大门为圆形;所述真空容器大门包括面板、法兰、加强筋和三角筋;所述面板与所述法兰构成所述真空容器大门的主体,所述面板为凹球面型结构,所述法兰为环形结构,所述加强筋为环形框架结构;所述加强筋布置在所述面板上,所述三角筋布置在所述加强筋的内侧,所述三角筋分别与所述加强筋以及面板连接。

3、优选的,所述面板的球面直径为60m,所述面板的直径为25m。

4、优选的,所述面板的板厚为25mm;所述面板的材质为不锈钢。

5、优选的,所述法兰的内直径为25mm;所述法兰的材质为不锈钢。

6、优选的,所述加强筋包括第一环筋、纵筋和第二环筋;所述第一环筋和所述第二环筋通过所述纵筋相连。

7、优选的,所述第一环筋沿所述面板的边缘布置;第二环筋布置在所述面板上,设置在所述第一环筋的内侧;所述第二环筋所述第一环筋与所述第二环筋构成同心圆结构。

8、优选的,所述三角筋布置在所述第二环筋的内侧,所述三角筋分别连接所述第二环筋与所述面板。

9、优选的,所述纵筋包括48条工字梁,所述工字梁绕所述真空容器大门的几何中心轴均匀布置。

10、优选的,相邻两条所述工字梁之间的夹角为7.5°。

11、与现有技术相比,本发明能够取得如下有益效果:

12、本发明提供了一种面向超大型空间环境模拟装置的真空容器大门,具体采用凹球面耐压壳体作为大门面板,配合使用加强筋加强薄弱部分结构强度,在保证大门具备足够力学稳定性的前提下,大幅降低真空容器大门的结构重量,降低材料成本。

13、本发明提供的面向超大型空间环境模拟装置的真空容器大门,相较现有技术的大尺寸大门,尺寸规模在其两倍以上;现有技术的大尺寸大门多采用柱面造型,更便于大门面板的辊压;相较于球面大门减重所节省的材料成本,球面大门的制造工艺更为复杂,工艺成本更为巨大;对于本发明尺寸25m量级的超大真空容器大门,若大门采用球面造型,其曲率相较于柱面造型大门相对较小,辊压加工的工艺性更好,工艺成本更加合适。

技术特征:

1.一种超大型空间环境模拟装置的真空容器大门,其特征在于,所述真空容器大门为圆形;所述真空容器大门包括面板、法兰、加强筋和三角筋;所述面板与所述法兰构成所述真空容器大门的主体,所述法兰的内直径与所述面板的直径一致;所述面板为凹球面型结构,所述法兰为环形结构,所述加强筋为环形框架结构;所述加强筋布置在所述面板上,所述三角筋布置在所述加强筋的内侧,所述三角筋分别与所述加强筋以及面板连接。

2.根据权利要求1所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述面板的球面直径为60m,所述面板的直径为25m。

3.根据权利要求1所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述面板的板厚为25mm;所述面板的材质为不锈钢。

4.根据权利要求3所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述法兰的内直径为25mm;所述法兰的材质为不锈钢。

5.根据权利要求1所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述加强筋包括第一环筋、纵筋和第二环筋;所述第一环筋和所述第二环筋通过所述纵筋相连。

6.根据权利要求5所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述第一环筋沿所述面板的边缘布置;第二环筋布置在所述面板上,设置在所述第一环筋的内侧;所述第一环筋与所述第二环筋构成同心圆结构。

7.根据权利要求5所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述三角筋布置在所述第二环筋的内侧,所述三角筋分别连接所述第二环筋与所述面板。

8.根据权利要求5所述的超大型空间环境模拟装置的真空容器大门,其特征在于,所述纵筋包括48条工字梁,所述工字梁绕所述真空容器大门的几何中心轴均匀布置。

9.根据权利要求7所述的超大型空间环境模拟装置的真空容器大门,其特征在于,相邻两条所述工字梁之间的夹角为7.5°。

技术总结

本发明涉及真空环境模拟试验设备技术领域,尤其涉及一种超大型空间环境模拟装置的真空容器大门,真空容器大门为圆形;真空容器大门包括面板、法兰、加强筋和三角筋;面板与法兰构成真空容器大门的主体,法兰的内直径与面板的直径一致;面板为凹球面型结构,法兰为环形结构,所述加强筋为环形框架结构;所述加强筋布置在所述面板上,所述三角筋布置在所述加强筋的内侧,所述三角筋分别与所述加强筋以及面板连接;解决目前真空容器大门结构重量过大,建造成本急剧升高的技术问题,在保证真空容器大门具备足够力学稳定性的前提下,大幅降低真空容器大门的结构重量,降低材料成本。

技术研发人员:杜一民,许博谦,高雁,匡也,白晓泉,张春悦,姜凤义,王帅会

受保护的技术使用者:中国科学院长春光学精密机械与物理研究所

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!