一种旋流沉淀池沉井快速下沉方法与流程

[0001]

本发明涉及沉井施工技术领域,特别是涉及一种旋流沉淀池沉井快速下沉方法。

背景技术:

[0002]

针对沉井施工,通常施工方法有排水下沉和不排水下沉,前者适用于渗水量不大,稳定的黏性土;后者适用于比较深的沉井或有严重流沙的情况。池壁制作通常采用分节制作分次下沉的方法,由于首节下沉前刃脚强度必须达到100%后,方可挖土下沉,需等待较长的养护时间,同时分次制作下沉需反复搭设、拆除内外脚手架,从而增大施工成本,耽误工期。

[0003]

cn201710630713.x一种工业漩流沉淀池结构不排水法沉井方法。此专利采用不排水沉井方法,从沉井制作、冲挖方法、脚手架搭设方面提出解决办法,但是并没有针对排水下沉挖土方式,井壁制作和下沉顺序优化,如何节省工期、节约成本进行阐述。

技术实现要素:

[0004]

本发明所要解决的技术问题是提供一种旋流沉淀池沉井快速下沉方法,降低首节沉井起沉标高,优化分节制作和下沉顺序,节约工期和施工成本。

[0005]

本发明解决其技术问题所采用的技术方案是:提供一种旋流沉淀池沉井快速下沉方法,包括如下步骤:

[0006]

步骤1、首节沉井制作前,先开挖工作坑,开挖深度至少5m以上,同时满足达到地基承载力较好的土层;

[0007]

步骤2、设置垫层,垫层包括砂垫层和混凝土垫层,垫层厚度根据沉井自重进行计算;

[0008]

步骤3、在垫层上铺设垫木和垫架,然后制作首节沉井和刃脚;垫架的作用是将上部沉井重量均匀传递给地基,使沉井制作过程中不会产生较大的不均匀沉降,防止刃脚和井身产生破坏性裂缝,并可使井身保持垂直;垫架的数量应根据下沉前沉井的重量和砂垫层的容许承载力计算确定;

[0009]

步骤4、依次制作第二、三节井壁,累计井壁制作高度应大于首节下沉标高到刃脚设计标高之间的高度;

[0010]

步骤5、拆除内外脚手架;

[0011]

步骤6、设置沉井观测点和监测装置;

[0012]

步骤7、挖土下沉,两台挖土机从中间向四周逐步挖土,均匀对称的进行,使沉井能均匀竖向的下沉,每层挖土厚度为0.4-0.5m,沿刃脚周围保留1.2-1.5m的土堤,然后再沿沉井井壁每2-3m一段向刃脚2方向逐层全面对称、均匀地削薄土层,每次削5-10cm;

[0013]

步骤8、沉井开始下沉至5m以内的深度时,要特别注意保持沉井的水平与垂直度,否则在继续下沉时容易发生倾斜、偏移等问题,沉井下沉过程中,安排专人进行测量观察,沉降观测每8小时至少2次,刃脚2标高和位移观测每台班至少1次,当沉井每次下沉稳定后

应进行高差和中心位移测量;

[0014]

步骤10、封底;

[0015]

步骤11、内筒及最后一节施工。

[0016]

作为对本发明所述的技术方案的一种补充,所述的井壁的内外模板全部采木模板,为便于后序工程钢筋绑扎,先支内模,待钢筋验收完毕后再封外模。

[0017]

作为对本发明所述的技术方案的一种补充,所述的垫木采用400mm

×

300mm断面长2.5m的方木。

[0018]

作为对本发明所述的技术方案的一种补充,在步骤8中,沉井开始下沉或沉井快之设计标高时,周边的挖土深度应小于30mm,注意进行检测与控制,避免发生倾斜与超挖,在离设计深度200mm左右停止挖土,依靠自沉下沉至设计标高。

[0019]

有益效果:本发明涉及一种旋流沉淀池沉井快速下沉方法,具有以下几个优点:

[0020]

1、通过降低首节沉井起沉标高,优化分节制作和下沉顺序,节约工期和施工成本;

[0021]

2、采用垫架和垫木技术、观测技术及细化的挖土方法,有效控制制作和下沉质量;

[0022]

3、首层下沉深度大于5m,可以减少实际下沉高度,同时减少土体已侧壁接触面积,大大减小摩阻力,有利于下沉。

[0023]

4、分节制作一次下沉,可以利用混凝土养护时间进行下一节井壁制作,同时避免分节制作分次下沉时反复搭设和拆除脚手架的问题,节约工期和施工成本。

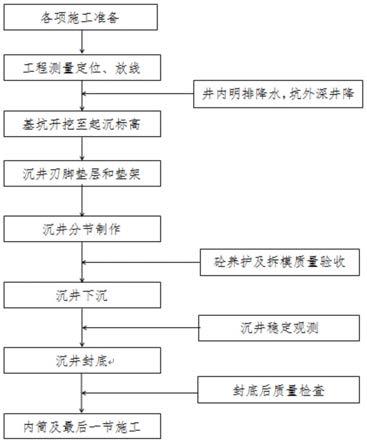

附图说明

[0024]

图1是本发明的施工流程图;

[0025]

图2是本发明所述的刃脚支立的结构示意图。

[0026]

图示:1、垫层,2、刃脚,3、垫架,4、垫木。

具体实施方式

[0027]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0028]

本发明的实施方式涉及一种旋流沉淀池沉井快速下沉方法,如图1-2所示,包括如下步骤:

[0029]

步骤1、首节沉井制作前,先开挖工作坑,开挖深度至少5m以上,同时满足达到地基承载力较好的土层;

[0030]

步骤2、设置垫层1,垫层1包括砂垫层和混凝土垫层,垫层厚度根据沉井自重进行计算;

[0031]

步骤3、在垫层1上铺设垫木4和垫架3,然后制作首节沉井和刃脚2;垫架3的作用是将上部沉井重量均匀传递给地基,使沉井制作过程中不会产生较大的不均匀沉降,防止刃脚和井身产生破坏性裂缝,并可使井身保持垂直;垫架的数量应根据下沉前沉井的重量和砂垫层的容许承载力计算确定;

[0032]

步骤4、依次制作第二、三节井壁,累计井壁制作高度应大于首节下沉标高到刃脚2

设计标高之间的高度;

[0033]

步骤5、拆除内外脚手架;

[0034]

步骤6、设置沉井观测点和监测装置;

[0035]

步骤7、挖土下沉,两台挖土机从中间向四周逐步挖土,均匀对称的进行,使沉井能均匀竖向的下沉,每层挖土厚度为0.4-0.5m,沿刃脚2周围保留1.2-1.5m的土堤,然后再沿沉井井壁每2-3m一段向刃脚2方向逐层全面对称、均匀地削薄土层,每次削5-10cm;

[0036]

步骤8、沉井开始下沉至5m以内的深度时,要特别注意保持沉井的水平与垂直度,否则在继续下沉时容易发生倾斜、偏移等问题,沉井下沉过程中,安排专人进行测量观察,沉降观测每8小时至少2次,刃脚2标高和位移观测每台班至少1次,当沉井每次下沉稳定后应进行高差和中心位移测量;

[0037]

步骤10、封底;

[0038]

步骤11、内筒及最后一节施工。

[0039]

作为对本发明所述的技术方案的一种补充,所述的井壁的内外模板全部采木模板,为便于后序工程钢筋绑扎,先支内模,待钢筋验收完毕后再封外模。木模板包括模板、围檩和竖向龙骨,围檩采用20钢筋,竖向龙骨采用φ48

×

3.5钢管,模板之间的连接件采用配套的u形卡、l形插销、钩头螺栓及对拉螺栓等。

[0040]

作为对本发明所述的技术方案的一种补充,所述的垫木4采用400mm

×

300mm断面长2.5m的方木。

[0041]

作为对本发明所述的技术方案的一种补充,在步骤8中,沉井开始下沉或沉井快之设计标高时,周边的挖土深度应小于30mm,注意进行检测与控制,避免发生倾斜与超挖,在离设计深度200mm左右停止挖土,依靠自沉下沉至设计标高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1