一种逆作法地下室环梁钢筋安装装置的制作方法

[0001]

本实用新型涉及一种逆作法地下室环梁钢筋安装装置,属于建筑施工技术领域。

背景技术:

[0002]

随着现代建筑向着地下室超深以及地上主体超高的方向发展,上下同步施工的逆作法逐渐受到建筑行业的青睐,尤其在土地资源紧张的市区,逆作法的工艺特性使其应用更加广泛。由于逆作法“一桩一柱”的施工工艺,其梁柱连接节点一般为环梁+柱帽的形式,环梁的施工质量对整个结构安全起到决定性的作用。但由于逆作法工艺的特点,平台层与界面层的提前封闭,使得多层地下室的项目中地下室环梁钢筋的施工工序较为复杂,无法采用环梁钢筋预加工成型,配合后期吊装的方法进行施工,而是将环梁钢筋分为两段后在钢管柱上焊接成型,该方法耗费大量人力物力,且焊接质量难控制,环梁整体性减弱,抗冲切能力降低,上部施加荷载后,环梁容易发生脆性破坏,导致环梁开裂,存在安全隐患。

技术实现要素:

[0003]

针对现有技术中的不足,本实用新型提供了一种安装方便、省时省力、安全可靠的逆作法地下室环梁钢筋安装装置,以取代现有的逆作法中地下室环梁钢筋拼装焊接的方式,克服了环梁在焊接过程中存在的工程量大和质量无法保证的问题。

[0004]

为了实现上述目的,本实用新型采用了如下技术方案:一种逆作法地下室环梁钢筋安装装置,包括地下室钢管柱以及套在地下室钢管柱上的地下室环梁钢筋,在地下室环梁钢筋上焊接有吊耳,在地下室钢管柱指定标高上焊接有支座,且支座支撑在地下室环梁钢筋的底部,在地下室环梁钢筋上方的地下室钢管柱上焊接有挂钩。

[0005]

进一步,所述支座为“l”型结构,支座的数量为4根,且均匀地焊接在地下室钢管柱的外壁上,四根支座位于同一水平面上。

[0006]

进一步,所述挂钩为“g”字形结构,且挂钩对称地焊接在地下室钢管柱的外壁上。

[0007]

由于采用了上述技术方案,本实用新型的具有以下优点:本发明解决了逆作法中地下室环梁钢筋无法采取预加工后吊装的方式,只能在地下室钢管柱上由两段圆弧钢筋焊接施工的问题,保证了环梁钢筋的质量,提升了逆作法地下室钢管柱梁柱节点连接的整体性。本实用新型加快了地下室环梁钢筋的施工速度,降低了焊接成本与人工费用,同时提升了环梁钢筋的完整性,保证了环梁的抗冲切能力。

附图说明

[0008]

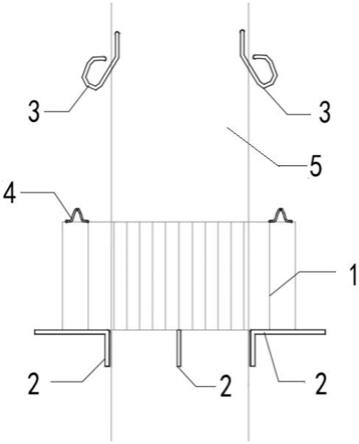

图1为本实用新型的结构示意图。

[0009]

附图标记说明:1-地下室环梁钢筋;2-支座;3-挂钩,4-吊耳, 5-地下室钢管柱。

具体实施方式

[0010]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0011]

本实用新型的实施例:请参阅图1,一种逆作法地下室环梁钢筋安装装置,包括地下室钢管柱5以及套在地下室钢管柱5上的地下室环梁钢筋1,在地下室环梁钢筋1上焊接有吊耳4,在地下室钢管柱 5指定标高上焊接有支座2,且支座2支撑在地下室环梁钢筋1的底部,在地下室环梁钢筋1上方的地下室钢管柱5上焊接有挂钩3。所述支座2为“l”型结构,支座2的数量为4根,且均匀地焊接在地下室钢管柱5的外壁上,四根支座2位于同一水平面上。所述挂钩3 为“g”字形结构,且挂钩3对称地焊接在地下室钢管柱5的外壁上。

[0012]

采用上述装置进行逆作法地下室环梁钢筋安装时,在逆作法地下室顶板施工前,优先加工出地下室环梁钢筋1,并在地下室环梁钢筋 1上焊接吊耳4,同时在地下室钢管柱5指定标高上焊接支座2,将地下室环梁钢筋1套在地下室钢管柱5上,并通过地下室钢管柱5上的支座2支撑地下室环梁钢筋1,然后在地下室环梁钢筋1上方的地下室钢管柱5上焊接挂钩3;待逆作法地下室顶板施工完毕,施工地下室楼板时,以挂钩3作为电葫芦的上部受力点,并将电葫芦的吊钩勾住地下室环梁钢筋1上的吊耳4,通过吊装设备将地下室环梁钢筋 1吊运至指定标高进行施工。

[0013]

待地下室环梁钢筋1吊运至指定标高进行施工时,将地下室钢管柱5上的支座2割除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1