一种基于荷载伺服的桥梁桩基主动托换体系的制作方法

[0001]

本发明涉及地下工程技术领域,具体涉及一种基于荷载伺服的桥梁桩基主动托换体系。

背景技术:

[0002]

随着经济的快速发展,为引导城市合理布局和有序发展,通过轨道交通为中心城区居民提供便捷的出行条件,减轻出行成本,实现绿色出行与低碳生活方式,越来越受到重视。然而,受地铁车站站位限制,轨道交通沿线经常涉及重要构筑物的保护,既有构筑物基础侵入隧道洞身范围的情况越来越普遍。

[0003]

以往在城市轨道交通建设范围内涉及侵入隧道洞身范围的桥梁桩基,一般采用桩基破除、构筑物改建的措施,不但影响工期、而且实施成本高昂,不符合建设资源节约型、环境友好型社会的基本需求。

[0004]

目前,隧道城市轨道交通工程穿越构筑物情况越来越普遍,在保证既有构筑物安全的前提下,采用各类托换或转换体系,将影响工程建设的临近构筑物基础荷载进行有效转移,是越来越普遍的做法。

技术实现要素:

[0005]

本发明的目的是提供一种基于荷载伺服的桥梁桩基主动托换体系,在新建托换承台与托换桩基存在竖向压缩变形的情况下,通过研发荷载伺服基座,设置于既有桥台与托换承台之间,确保上方既有桥台竖向荷载连续传递、竖向位移严格控制,实现荷载转换过程中既有桥台与上方重要构筑物微变形的需求,确保既有构筑物与周边环境安全。

[0006]

本发明所采用的技术方案为:

[0007]

一种基于荷载伺服的桥梁桩基主动托换体系,其特征在于:

[0008]

所述体系包括需要进行荷载托换的既有桥台及其下方若干根既有桩基,新建隧道与既有桩基空间冲突;

[0009]

在既有桩基外侧施做托换桩基,托换桩基顶部施做托换承台;

[0010]

托换承台位于既有桥台下方,托换承台顶面与既有桥台底面之间设置有多个荷载伺服基座。

[0011]

荷载伺服基座包括顶部敞开的钢筒,钢筒内设置有竖向的高性能压缩弹簧,高性能压缩弹簧顶部设置有水平的传力钢板;

[0012]

钢筒上方设置有底部敞开的钢盖板,钢盖板内顶面与传力钢板上表面之间设置有竖向的自锁式千斤顶。

[0013]

钢筒为方形筒,其中的一个侧面设置有带刻度基准线的有机玻璃面板。

[0014]

钢盖板为方形盖筒,对应钢筒上设置有机玻璃面板的一个侧面敞开。

[0015]

钢筒内底面和传力钢板下表面均设置有圆形的内凹槽,高性能压缩弹簧上下两端嵌入对应的内凹槽中;

[0016]

自锁式千斤顶自由升降的高度,与钢筒内压缩弹簧的压缩尺度相匹配;

[0017]

传力钢板在钢筒内自由升降,钢盖板底部与套筒顶部的竖向搭接范围满足钢盖板竖向稳定升降需要。

[0018]

传力钢板上表面设置有圆形的内凹槽,自锁式千斤顶底端嵌入对应的内凹槽中。

[0019]

托换桩基顶部深入托换承台底部,深入尺寸不小于500mm。

[0020]

施做托换承台时,托换承台将既有桩基空间包裹,两者之间刚接。

[0021]

本发明具有以下优点:

[0022]

本发明提供了一种新型的桥台荷载主动转换方法,丰富了现有的构筑物竖向荷载转换施工理念。新建转换承台与新建桩基涉及的钢筋为普通hrb400受力钢筋,混凝土为普通c35防水混凝土,荷载伺服基座涉及的钢材均为常规q345钢材,钢筒内嵌入的有机玻璃面板为普通有机玻璃材质,高性能压缩弹簧为可以经过反复压缩、伸张的铸铁弹簧,其设计尺寸为常规类型,简单易作,施工工艺成熟,所涉及的自锁式千斤顶及其他辅助设施均为常规设备;钢筒内设置的高性能压缩弹簧一般设置于四个角部,也可根据需要增加数量,灵活调整。压缩弹簧的压缩范围与钢盖板的下降范围对应,有机玻璃上印刻的荷载刻度基准线对应的荷载范围一般在支撑荷载的2倍左右,同时也可根据承载情况灵活调整。确保了现场荷载转换的快速进行,经济技术效益显著。

[0023]

随着既有桩基的切除,荷载转移到新建转换承台与转换桩基,在转换荷载作用下,新建转换体系将会出现一定程度的竖向压缩变形,荷载伺服基座底部相应出现沉降位移,此时,高性能压缩弹簧在被千斤顶传递的竖向荷载作用压缩后,随着基座底部位移而出现一定程度的回弹变形,可确保基座顶部钢盖板与既有桥台紧密接触、竖向荷载连续传递,不会因为新建转换体系竖向压缩变形而导致既有桥台出现明显的竖向沉降变形。可最大程度实现荷载转换期间既有桥台与上部构筑物沉降变形可控,周边环境安全风险可控。本发明具有较高的经济效益和社会效益,在城市轨道交通、市政公路、民用建筑等地下大空间工程中有广泛的应用前景。

附图说明

[0024]

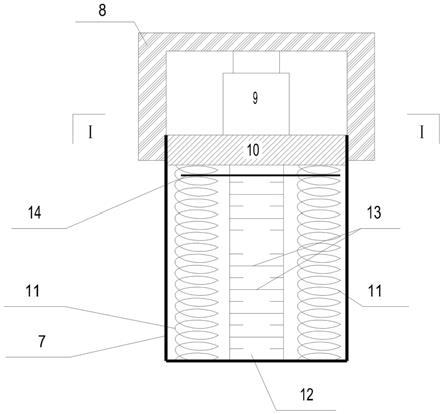

图1为荷载伺服应力补偿基座正立面图。

[0025]

图2 为荷载伺服应力补偿基座侧立面图。

[0026]

图3 为

ⅰ-ⅰ

剖面图。

[0027]

图4为桩基主动托换方案断面图。

[0028]

图5为桩基主动托换方案平面图。

[0029]

图中,1-既有桩基,2-既有桥台,3-隧道,4-托换桩基,5-托换承台,6-荷载伺服基座,7-钢筒,8-钢盖板,9-自锁式千斤顶,10-传力钢板,11-高性能压缩弹簧,12-有机玻璃面板,13-荷载刻度基准线,14-移动式荷载刻度线。

具体实施方式

[0030]

下面结合具体实施方式对本发明进行详细的说明。

[0031]

本发明涉及基于荷载伺服的桥梁桩基主动托换体系,所述体系包括需要进行荷载托换的既有桥台2及其下方若干根既有桩基1,新建隧道3与既有桩基1空间冲突;在既有桩

基1外侧施做托换桩基4,托换桩基4顶部施做托换承台5;托换承台5位于既有桥台2下方,托换承台5顶面与既有桥台2底面之间设置有多处荷载伺服基座6。

[0032]

荷载伺服基座6包括顶部敞开的钢筒7,钢筒7内设置有竖向的高性能压缩弹簧11,高性能压缩弹簧11顶部设置有水平的传力钢板10;钢筒7上方设置有底部敞开的钢盖板8,钢盖板8内顶面与传力钢板10上表面之间设置有竖向的自锁式千斤顶9。钢筒7为方形筒,其中的一个侧面设置有带刻度基准线的有机玻璃面板12。钢盖板8为方形盖筒,对应钢筒7有机玻璃面板12的一个侧面敞开。

[0033]

钢筒7内底面和传力钢板10下表面均设置有圆形的内凹槽,高性能压缩弹簧11上下两端嵌入对应的内凹槽中。传力钢板10上表面设置有圆形的内凹槽,自锁式千斤顶9底端嵌入对应的内凹槽中。

[0034]

托换桩基4顶部深入托换承台5底部。施做托换承台5时,托换承台5将既有桩基1空间包裹,两者之间进行刚接,整体受力。

[0035]

上述基于荷载伺服的桥梁桩基主动托换体系的构建方法为:于既有桥台2和其下方的托换承台5之间设置荷载伺服基座6,在托换承台5承载、出现竖向沉降位移时,荷载伺服基座6利用内部多组高性能压缩弹簧11的回弹变形,确保既有桥台5下方得到有效支撑、竖向荷载连续传递,同时根据荷载伺服基座6承担竖向荷载的变化,及时利用自锁式千斤顶9加载,第一时间恢复到荷载转换前的竖向支撑状态,从而控制既有桥台2的竖向位移,满足其上方构筑物的安全与稳定的需要。

[0036]

荷载伺服基座6要根据施加荷载大小与移动式荷载刻度线14的具体位置,在有机玻璃面板12进行荷载标定,相应画出荷载刻度基准线13。

[0037]

移动式荷载刻度线14与高性能压缩弹簧11固定连接。

[0038]

所述方法具体包括以下步骤:

[0039]

步骤一:根据设计要求,进行隧道3选线,明确隧道空间位置,对沿线隧道3洞身范围内涉及的既有桩基1进行精确定位;

[0040]

步骤二:利用一定厚度、尺寸的钢板,按要求制作钢筒7、钢盖板8与传力钢板10;钢筒7为底部与侧面封闭的钢质四方形筒,钢盖板8为顶部与三个侧面封闭的倒立的钢质四方形盖桶;

[0041]

步骤三:将钢筒7正面中间部位嵌入一定厚度的透明有机玻璃面板12,并在面板上按要求设置荷载刻度基准线13;

[0042]

步骤四:将高性能压缩弹簧11固定于钢筒7四个角部,并在靠近有机玻璃面板一侧,用移动式荷载刻度线14与两侧弹簧11进行有效固定;

[0043]

步骤五:将传力钢板10置于钢筒7上方,压缩弹簧11上下嵌入传力钢板10下方、钢筒7底部的内凹圆圈;对传力钢板10竖向施加不同荷载,根据压缩弹簧11压缩变形与移动式荷载刻度线14对应位置,对有机玻璃面板12上的荷载刻度基准线13进行标定;

[0044]

步骤六:传力钢板10顶部设置凹槽,嵌入自锁式千斤顶9,随后将钢盖板8置于千斤顶9上方,钢盖板8开口一面正对钢筒7有机玻璃一面,完成荷载伺服基座的制作;

[0045]

步骤七:根据设计要求,进行新建托换桩基4施工,随后进行基坑开挖,托换桩基4顶部深入托换承台5不小于500mm,托换承台5与既有桩基1之间刚接;

[0046]

步骤八:在托换承台5与既有桥台2之间放置若干荷载伺服基座6,根据设计提供的

既有桥台2承载情况,对自锁式千斤顶9主动加载,直至所有千斤顶9承载的荷载之和与既有桥台承担的竖向荷载相当为止;

[0047]

步骤九:根据设计要求,进行隧道3开挖施工,对隧道3洞身范围内既有桩基1进行凿除施工,凿除期间根据移动式荷载刻度线14的变化,及时对自锁式千斤顶9进行主动加载,严格控制既有桥台2竖向位移,直至隧道3洞身范围内既有桩基1被完全切除,荷载完全转换到新建托换体系为止;

[0048]

步骤十:将既有桥台2与新建托换承台5之间的竖向空隙用微膨胀混凝土灌注密实,最终完成既有桥台2荷载托换施工。

[0049]

参见附图对本发明进行进一步详细说明:

[0050]

本发明涉及需要进行荷载托换的既有桥台2,既有桥台2与下方若干根既有桩基1共同组成了承台梁体系,共同承担桥台2上方荷载。新建隧道3与既有桩基1空间冲突,需要新建托换体系,将既有桩基1荷载有效转移至新建托换承台5与托换桩基4,同时将既有桥台2的竖向位移控制在允许范围内。

[0051]

新建托换体系与既有桥台2之间设置若干荷载伺服基座6,确保荷载竖向连续传递、严格控制荷载转换期间既有桥台2竖向位移、最大程度减小荷载释放。荷载伺服基座6通过内置的自锁式千斤顶9进行主动加载。

[0052]

在隧道3切除洞身范围内既有桩基1过程中,既有桩基1承担的荷载通过既有桥台2传递至新建托换体系,而新建托换体系出现一定程度的压缩变形,荷载伺服基座6内部设置的若干组高性能压缩弹簧11,在下方托换承台5顶部出现竖向沉降的情况下,压缩弹簧11通过自身的回弹变形,可以最大程度控制既有桥台2底部的竖向位移。

[0053]

荷载伺服基座6上设置的荷载刻度基准线13与移动式荷载刻度线14,可以清楚地读出当前基座6承受的竖向压力。可以根据既有桥台2荷载转换期间基座6荷载读数的变化,及时加大自锁式千斤顶9荷载,最大程度控制上方既有桥台2竖向位移。

[0054]

荷载伺服基座6在正式使用前,需要进行荷载标定,荷载伺服基座6主要由上部钢盖板8、下部钢筒7、中间传力钢板10,传力钢板10上部设置的自锁式千斤顶9,下部设置的高性能压缩弹簧11等几部分组成。

[0055]

既有桥台2下方可设置多组荷载伺服基座6,荷载伺服基座6内部可设置4个及以上高性能压缩弹簧11,荷载刻度基准线13对应的荷载范围应至少在既有桥台2承担竖向荷载的两倍以上。

[0056]

本发明于既有桥台2与新建托换承台5之间设置荷载伺服基座6,在托换承台5承载、出现竖向沉降位移时,荷载伺服基座6利用内部多组高性能压缩弹簧11的回弹变形,确保既有桥台5下方得到有效支撑、竖向荷载连续传递,竖向位移得到严格控制,满足其上方构筑物的安全与稳定的需要。

[0057]

既有桩基1切除期间,荷载转换过程中导致新建承台体系将会出现一定程度的压缩变形,此时可根据荷载伺服基座6上移动式荷载刻度线14读数的变化,利用自锁式千斤顶9主动加载,及时将既有桥台2的承载情况恢复到原始转态。自锁式千斤顶9再次主动加载的时机,可根据荷载读数变化情况灵活调整,一般可按荷载释放率在3~5%进行考虑。

[0058]

本发明中,新建转换承台与新建桩基涉及的钢筋为普通hrb400受力钢筋,混凝土为普通c35防水混凝土,荷载伺服基座涉及的钢材均为常规q345钢材,其尺寸与承载范围等

可根据既有承台2承载情况进行灵活调整。

[0059]

既有承台2竖向位移的控制效果,主要取决于荷载伺服基座6最初的压缩变形情况,即高性能压缩弹簧11最初积聚的压缩变形能,因此在荷载转换前,压缩弹簧11应得到充分的压缩,具体数值可以既有承台2承担的上部构筑物荷载为限,同时可根据上部构筑物稳定情况,适当灵活调整。

[0060]

荷载转换过程中,荷载伺服基座6承担竖向荷载的变化可通过移动式荷载刻度线14读出,对自锁式千斤顶再次主动加载的时机,可按伺服基座6竖向荷载释放率在3~5%以内进行控制,同时可根据上部构筑物变形控制要求进行灵活调整,进而实现既有桥台2与上部构筑物竖向位移的严格控制,满足周边环境安全管控需求。

[0061]

设本发明涉及的荷载伺服基座6计尺寸为常规类型,简单易作,施工工艺成熟,自锁式千斤顶9及其他辅助设施均为常规设备。

[0062]

本发明具有设计简单、简洁易作、施工成本低廉、工艺简便且质量易于现场施工的优点。实现了基于既有构筑物竖向荷载主动托换施工技术,提出了荷载伺服、连续传力、主动加载的主动托换思路,提出的基于荷载伺服的桥梁桩基主动托换体系,额在一定程度上可以实现托换工程中既有桥台及其上部构筑物“零位移”变形控制要求,实现了既有构筑物稳定与周边环境的安全。

[0063]

荷载伺服基座在正式使用前,要根据施加荷载大小与移动式荷载刻度线的具体位置,在有机玻璃面板进行荷载标定,相应画出荷载刻度基准线,荷载标定范围应以2倍既有桥台及其上部构筑物荷载之和为宜,也可根据事先预估荷载大小进行灵活调整。

[0064]

钢内设置的高性能压缩弹簧,一般设置于四个角部,同时也可根据单个弹簧所承担荷载范畴与拟承担构筑物竖向荷载数值进行适当增加。

[0065]

既有桥台竖向荷载主动托换所用到荷载伺服基座数量与具体布置,可根据既有桥台与新建托换承台的相对位置关系灵活调整,一般来说不少于4组。由于有了荷载伺服基座的荷载跟随效应,新建托换承台一般比既有桥台尺寸略大,也可根据周边环境情况适当调整,转换荷载作用下,新建托换承台可以为偏心承载构件,极大地增加了托换承台施作的灵活度。本发明涉及的既有桥台与桩基、托换承台与桩基,以及隧道均为常规钢筋混凝土,荷载伺服基座涉及的的钢材均为常规q345钢材,钢筒内嵌入的有机玻璃面板为普通有机玻璃材质,高性能压缩弹簧为可以经过反复压缩、伸张的铸铁弹簧,因此施工效率较高,工程质量交易控制。

[0066]

本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1