一种电缆载体施工方法及电缆载体结构与流程

1.本技术涉及电缆施工的领域,尤其是涉及一种电缆载体施工方法及电缆载体结构。

背景技术:

2.传统意义上承载电缆的载体通常为电缆桥架、电缆管道等,而电缆桥架、电缆管道等通常需要吊装在顶板上。

3.针对上述中的相关技术,发明人认为电缆桥架、电缆管道等吊装在顶板上,通常会产生建筑层高不足所带来的空间不足的问题,也会产生机电管线复杂所带来的空间排布不足的问题。

技术实现要素:

4.为了便于建筑空间充足,本技术提供一种电缆载体施工方法及电缆载体结构。

5.第一方面,本技术提供的一种电缆载体施工方法采用如下的技术方案:一种电缆载体施工方法,包括如下步骤:s1、槽钢型号选择;s2、确定槽钢位置;s3、确定短向钢筋和长向钢筋摆放位置;s4、底板下筋绑扎:在底板上表面先铺下层钢筋;s5、设置垫块:放置底板混凝土保护层垫块支撑下层钢筋;s6、放置马凳:绑完下层钢筋后,在下层钢筋上方设置上层钢筋,并在上层钢筋、下层的钢筋之间用若干马凳支撑;s7、槽钢的铺设:上层钢筋上方设有安装槽,在安装槽内铺设槽钢;s8、槽钢与马凳的连接。

6.通过采用上述技术方案,多条电缆放置在安装槽内,槽钢较好的对电缆提供支撑,在空间上能够解决建筑层高不足,机电管线复杂所带来的空间排布不足的问题;且槽钢的价格低廉,强度可靠,施工较为简便,节约了项目的施工周期且减少了施工成本,兼具安全性与经济性。

7.优选的,所述底板下筋绑扎:先铺底板下层钢筋中的短向钢筋,再铺长向钢筋,在铺底板下层钢筋前,先铺集水坑、设备基础的下层钢筋。

8.通过采用上述技术方案,在底板上铺设完下层钢筋后,向底板上浇注混凝土直至下层钢筋全部置于混凝土内部,加固了用于支撑电缆的置放结构。

9.优选的,所述槽钢与马凳的连接:在垂直侧面方向,用支撑钢筋将槽钢与马凳满焊连接;并在斜向用加强筋将槽钢与马凳之间焊接。

10.通过采用上述技术方案,加固了槽钢与马凳的连接,限制了对槽钢进行其他施工时槽钢发生位移的情况发生。

11.优选的,若干所述马凳沿安装槽的长度方向排列,马凳与下层钢筋之间采用火烧丝绑扎固定,马凳与上层钢筋之间也采用火烧丝绑扎固定。

12.通过采用上述技术方案,火烧丝的柔韧性好,通过火烧丝便于马凳与下层钢筋的连接,也便于火烧丝与上层钢筋的连接。

13.第二方面,本技术提供的一种电缆载体结构采用如下的技术方案:一种电缆载体结构,包括上表面铺设有下层钢筋的底板,下层钢筋远离底板的一侧设有上层钢筋,上层钢筋和下层钢筋之间连接有若干马凳,底板上表面浇注有将上层钢筋和下层钢筋包裹在内的混凝土从而形成基板,基板的上表面开设有用于置放电缆的安装槽,安装槽内设有两个槽钢,两个槽钢分别紧贴安装槽相应的一侧壁,安装槽内填充有细沙。

14.通过采用上述技术方案,电缆放置在安装槽内,安装槽内填充的细沙对电缆起到保护的作用;通过马凳分别与上层钢筋和下层钢筋的连接,形成了较为强固的基板,而电缆置于安装槽内部,基板能够较好的对安装槽内的电缆起到保护支撑的作用,且基板可用作楼板或者地板,电缆置于安装槽内部便于建筑空间的充足。

15.优选的,所述安装槽的开口处设有将开口封堵的花纹钢板,花纹钢板的两端焊接有圆钢,每个圆钢均与相应的槽钢焊接固定。

16.通过采用上述技术方案,花纹钢板将电缆封堵在安装槽内,对电缆起到了保护的作用。

17.优选的,所述槽钢与马凳之间设有支撑钢筋,支撑钢筋一端与槽钢焊接固定,另一端与马凳焊接固定。

18.通过采用上述技术方案,加固了槽钢与马凳之间的连接,使得槽钢能够较好的给予电缆支撑和保护。

19.优选的,所述槽钢与马凳之间焊接有斜向设置的加强筋。

20.通过采用上述技术方案,进一步加固了槽钢与马凳之间的连接,减小了槽钢发生移动的情况发生。

21.优选的,所述下层钢筋包括短向钢筋和长向钢筋,上层钢筋也包括短向钢筋和长向钢筋,短向钢筋和长向钢筋之间通过火烧丝绑扎。

22.通过采用上述技术方案,通过浇注混凝土使得上层钢筋和下层钢筋均位于混凝土内部,从而形成基板,使得基板较为强固,便于较好的对电缆提供支撑保护作用。

23.优选的,所述底板上放置有若干支撑下层钢筋的混凝土保护层垫块。

24.通过采用上述技术方案,混凝土保护层垫块使得基板内部的下层钢筋与外界隔离,不受外界空气或水及接触物直接影响。

25.综上所述,本技术包括以下至少一种有益技术效果:1.槽钢较好的对电缆提供支撑,在空间上能够解决建筑层高不足,机电管线复杂所带来的空间排布不足的问题,且槽钢的价格低廉,强度可靠,施工较为简便,节约了项目的施工周期且减少了施工成本,兼具安全性与经济性;2.基板可用作楼板或者地板,电缆置于安装槽内部便于建筑空间的充足,使用槽钢代替传统桥架、管道,在保证载体坚固性的情况下,还兼具了便捷性;3.基板较为强固,能够较好的对电缆起到保护支撑的作用。

附图说明

26.图1是本技术实施例体现电缆载体结构的示意图。

27.图2是本技术实施例体现基板内部的结构示意图。

28.图3是本技术实施例体现马凳的结构示意图。

29.图4是本技术实施例体现多排电缆载体的基板内部结构示意图。

30.图5是本技术实施例体现多排电缆载体的结构示意图。

31.图6是本技术实施例体现喇叭口处坡度的结构示意图。

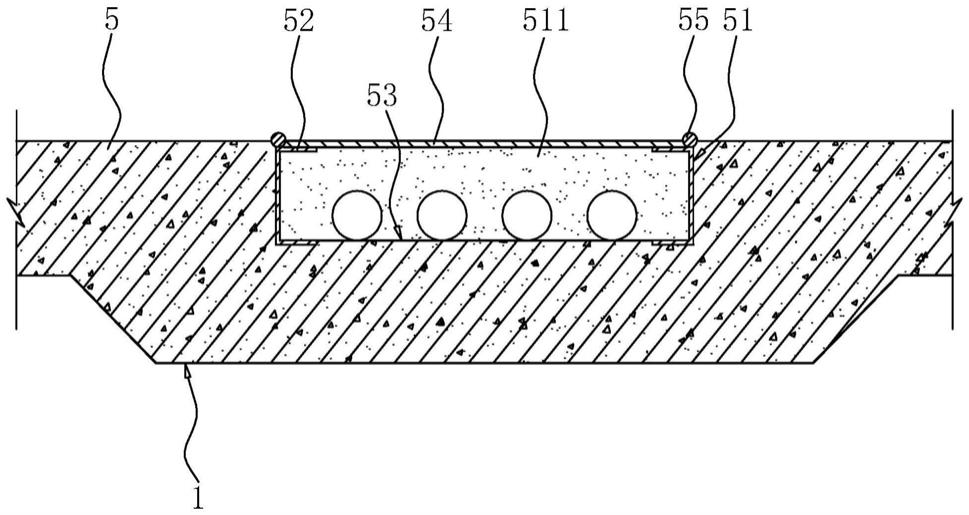

32.附图标记说明:1、底板;2、下层钢筋;21、短向钢筋;22、长向钢筋;3、上层钢筋;4、马凳;41、本体部;42、连接钢筋;5、基板;51、安装槽;511、细沙层;52、槽钢;53、水泥砂浆层;54、花纹钢板;55、圆钢;6、支撑钢筋;7、加强筋;8、喇叭口。

具体实施方式

33.以下结合附图1

‑

6对本技术作进一步详细说明。

34.本技术实施例公开一种电缆载体结构。参照图1和图2,电缆载体包括底板1,底板1的上表面铺设有下层钢筋2,下层钢筋2远离底板1的一侧设有上层钢筋3,上层钢筋3和下层钢筋2之间连接有若干马凳4。在底板1的上表面浇注一层混凝土,直至上层钢筋3和下层钢筋2均位于混凝土内部从而形成基板5。

35.基板5远离底板1的一表面开设有安装槽51,安装槽51内设有两条槽钢52,两个槽钢52分别紧贴安装槽51相应的一侧壁。两个槽钢52相对设置,安装槽51的底壁铺设有一层水泥砂浆层53。若干根电缆置于安装槽51内部,且安装槽51内部填充有细沙从而形成细沙层511。安装槽51的开口处设有将安装槽51的开口封堵的花纹钢板54,花纹钢板54的两端分别焊接有圆钢55,每个圆钢55均与相应的槽钢52焊接。

36.如此基板5可用作楼板或者地板,而电缆埋设在基板5内部较为节省建筑空间,且槽钢52的价格低廉,强度可靠,施工较为简便,节约了项目的施工周期且减少了施工成本。

37.下层钢筋2包括短向钢筋21和长向钢筋22,上层钢筋3也包括短向钢筋21和长向钢筋22,短向钢筋21与长向钢筋22相互垂直设置,且短向钢筋21位于长向钢筋22的下方。短向钢筋21与长向钢筋22之间通过火烧丝绑扎。

38.底板1上放置有若干支撑下层钢筋2的混凝土保护层垫块(图中未画出),若干混凝土保护层垫块沿安装槽长度方向,按间距1m左右梅花型设置。混凝土保护层垫块使得基板5内部的下层钢筋2与外界隔离,不受外界空气或水及接触物直接影响。

39.参照图2和图3,马凳4包括两个本体部41,两个本体部41的上端共同连接有同一连接钢筋42。马凳4与上层钢筋3之间采用20-22号的火烧丝绑扎固定,马凳4与下层钢筋2之间也采用20-22号的火烧丝绑扎固定。安装槽51内每隔1000mm增设一道马凳4,如此便于加固上层钢筋3与下层钢筋2之间的连接。

40.马凳4与每个槽钢52之间均设有一条250mm的支撑钢筋6,支撑钢筋6的一端与槽钢52焊接固定,另一端与马凳4焊接固定。马凳4与每个槽钢52之间均焊接固定连接有斜向设置的加强筋7。支撑钢筋6和加强筋7均为直径18的三级钢。

41.参照图4和图5,根据实际施工需求,当需要设置多排电缆载体时,在基板5的上表面开设多条安装槽51,相邻的安装槽51之间相互连通。相互靠近的两个槽钢52相互紧贴,每

两个相互紧贴的槽钢52下方均设置有一与连接钢筋42焊接固定的本体部41,两个相互紧贴的槽钢52均与同一个本体部41通过钢筋焊接固定。

42.参照图6,在电缆载体进入机房的位置,由于机房的筏板与安装槽51的槽底通常存在高低差,为确保后续电缆敷设时能平缓进入,在机房的入口处设置缓坡型喇叭口8,喇叭口8按照1:2进行混凝土放坡。

43.本技术实施例还公开一种电缆载体施工方法,包括如下步骤:s1、槽钢52型号选择:认真审阅图纸,根据图纸确定槽钢52的大小,根据现场实际情况,选择槽钢52型号及尺寸;s2、确定槽钢52位置:根据图纸确定槽钢52的位置并定位放线;s3、确定短向钢筋21和长向钢筋22摆放位置:在底板1钢筋绑扎前,先按照设计要求短向钢筋21间距和长向钢筋22间距,算出底板1需用的短向钢筋21根数和长向钢筋22根数,在底板1上划出短向钢筋21和长向钢筋22摆放的位置线;s4、底板1下筋绑扎:底板1绑扎先铺底板1下层钢筋2,根据设计和规范要求,决定下层钢筋2中的短向钢筋21或者长向钢筋22在下面,一般情况下先铺短向钢筋21,再铺长向钢筋22;如果底板1有集水坑、设备基础,在铺底板1下层钢筋2前,先铺集水坑、设备基础的下层钢筋2;s5、设置垫块:检查底板1下层钢筋2施工合格后,按间距1m左右梅花型放置底板1混凝土保护层垫块,控制混凝土保护层垫块支撑下层钢筋2;s6、放置马凳4:绑完下层钢筋2后,在下层钢筋2上方设置上层钢筋3,并在上层钢筋3、下层的钢筋之间用若干马凳4支撑,若干马凳4沿安装槽51的长度方向间距≤1000mm排列;安装槽51内每隔1000mm增设一道马凳4,马凳4与下层钢筋2之间采用20-22号火烧丝绑扎固定,马凳4与上层钢筋3之间也采用20-22号火烧丝绑扎固定;s7、槽钢52的铺设:将槽钢52按照设计的图纸在安装槽51内铺设,再对槽钢52的位置及标高严格进行复核,确保高差允许偏差值不超过5mm,位移偏差不超过20mm;s8、槽钢52与马凳4的连接:在垂直侧面方向,用250mm长φ18mm的支撑钢筋6将槽钢52与马凳4满焊连接;并在斜向用φ18mm的加强筋7在槽钢52侧面高度1/2左右,加设斜支撑并焊接,加强筋7的另一端与马凳4焊接固定,确保槽钢52在其他工序穿插施工过程不发生位移;当电缆载体为双排或为多排时,在槽钢52底部用15mm长的钢筋将槽钢52底部和马凳4之间焊接固定。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1