压桩梁、板桩组合墙及制造压桩梁的模具的制作方法

本发明属于各类建筑结构体系的桩基基础工程的,尤其涉及一种压桩梁,本发明还涉及一种采用该压桩梁的板桩组合墙,该板桩组合墙由多根混凝土桩体拼接形成,可作为岸堤防护墙、基坑围护及管廊使用,本发明进一步涉及制造前述压桩梁的模具。

背景技术:

1、大型的地下建筑、边坡、隧道、港口码头岸墙及河道护岸的整治等,这些建筑物在施工时均需对自身或四周建筑物的基础实施临时性或永久性的围护。目前常采用的岸堤防护墙大多采用多个钢筋混凝土圆形桩结合水泥搅拌桩之后插入土壤形成围护墙,也有采用多个t形桩或u形板桩或采用smw工法制成的水泥搅拌桩插入土壤形成围护墙。

2、目前还有一种就是采用彼此通过筋槽插配结构依次相连的h型支护桩构成的岸堤防护墙,如一专利号为zl201320461012.5(公告号为cn203559411u)的中国实用新型专利《h型支护桩连接结构》就披露了这样一种岸堤防护墙形式,其采用多根h型支护桩通过拼接结构依次无间隙的拼接在一起。h型桩具有力学性能好的很多优点。

3、现有采用h型桩相互拼接形成的护岸因桩头直接外露,打桩过程中桩头易破损,导致护岸外形不美观,且为保证相邻h型桩连接牢靠性,一般会在防护墙的顶部设置压桩梁,压桩梁能将各桩的桩头衔接起来,同时起到美化桩头的左右。现有压桩梁是采用浇注的方式成型在防护墙顶部,需要搭建框架再浇注混凝土,施工量大,成本高、效率极低。尤其是当板桩墙体全部沉入水底的使用场景,若要浇筑成型压桩梁,需要在四周设置围堰,然后再成型压桩梁,施工更复杂,成本极高。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述现有技术现状而提供一种结构设计合理且是预制的、方便与板桩墙的顶部牢靠连接的压桩梁。

2、本发明解决上述第一个技术问题采用的技术方案为:一种压桩梁,包括预制的混凝土梁体,其特征在于:所述混凝土梁体的底部设有可卡置在板桩墙的顶部的卡槽,所述混凝土梁体上沿长度方向间隔设置有多个连接通孔。

3、作为旋转,上述混凝土梁体两端设有凹槽,相邻两混凝土梁体的凹槽拼接后可形成所述连接通孔。该连接通孔横跨两根混凝土梁体,两混凝土梁体之间有连接力,结构稳定性更好。

4、与现有技术相比,本压桩梁的优点在于:混凝土梁体底部的卡槽能方便将混凝土梁体卡置在板桩墙的顶部,实现预定位;连接通孔的设置方便将连接部件插入并固定在连接通孔内以与板桩墙实现牢靠固定连接;混凝土梁体是预制的,能快速便捷的使用到板桩墙上。

5、本发明所要解决的第二个技术问题是针对上述现有技术现状而提供一种能方便且牢靠将预制的压桩梁与板桩墙的顶部牢靠连接的板桩组合墙。

6、本发明解决上述第二个技术问题采用的技术方案为:一种板桩组合墙,包括由多根混凝土桩并排拼接形成的板桩墙,板桩墙的顶部间隔分布有多个纵向延伸的孔洞,其特征在于:还包括锚固件和前述的压桩梁,所述混凝土梁体通过其底部的卡槽卡置在所述板桩墙的顶部,至少一部分所述连接通孔与所述孔洞对应,所述锚固件自上而下插入连接通孔和对应的孔洞内而将所述混凝土梁体与所述板桩墙连接。

7、作为选择,上述锚固件为预制混凝土块、或杆件、或浇筑在连接通孔和孔洞内的混凝土部件。每种锚固件的结构形式,各有优缺点,根据施工需求按需选择。

8、进一步改进,上述板桩墙的侧壁和卡槽的内壁之间设有膨胀管,膨胀管内灌注有膨胀介质以使得膨胀管鼓起。膨胀管鼓起后,涨紧在桩墙的侧壁和卡槽的内壁,有效提升混凝土梁体与板桩墙结合的牢靠程度。

9、更进一步改进,上述混凝土梁体上设置有第一穿孔,第一穿孔纵向贯穿连通所述卡槽,所述第一穿孔供膨胀管的端部向上穿过。膨胀管的端部向上穿过第一穿孔,使得膨胀管的注入端向上,方便在混凝土梁体的上方往膨胀管内灌注膨胀介质。

10、再进一步改进,上述卡槽的内壁上开有横向贯穿的第二穿孔,所述第二穿孔供绑扎膨胀管的绑扎绳穿过。施工人员预先将未膨胀开的膨胀管绑扎固定在卡槽的内壁,将混凝土梁体搁置在板桩墙的顶部后,再将绑扎绳剪断,再往膨胀管内灌注膨胀介质,膨胀开的膨胀管鼓起后,涨紧在桩墙的侧壁和卡槽的内壁,完成压桩梁的牢靠的预固定。若不预先对膨胀管绑扎固定,膨胀管易脱落。

11、作为其中一个孔洞形成的优选方案,上述混凝土桩具有纵向延伸的凹槽部,相邻两根混凝土桩的凹槽部所共同围成的空间构成所述的孔洞。该孔洞形成在两混凝土桩的拼接位置,锚固件使得两混凝土桩相互有连接力,板桩墙整体强度更佳。

12、作为优选,上述混凝土桩的横截面为h形或工字形。h型预应力混凝土桩具有两个翼缘及连接两个翼缘的腹板,所述h型预应力混凝土桩的横截面为由两个翼缘及连接两个翼缘的腹板构成的h形,两个翼缘和腹板在h型预应力混凝土桩的两侧形成沿桩体长度方向延伸的凹槽部。当然也可以是矩形桩的两个外侧壁上直接设置出凹槽部,而呈工字形。

13、作为选择,上述混凝土桩体为中空的多边形桩,其内的中心孔构成所述孔洞。若混凝土桩体为离心成型而成,则中心孔即为离心孔。当然也可以是采用抽芯的方式在实现混凝土桩体的顶部成型出孔洞。

14、与现有技术相比,本板桩组合墙的优点在于:板桩墙的顶部间隔分布的孔洞,与压桩梁上的连接通孔对准,锚固件自上而下插入连接通孔和对应的孔洞内而将所述混凝土梁体与板桩墙连接,能快速且方便将预制的压桩梁固定的板桩墙上,施工方便快捷,且极大降低施工成本。

15、本发明所要解决的第三个技术问题是针对上述现有技术现状而提供一种结构设计合理且能方便成型出前述压桩梁的模具。

16、本发明解决上述第三个技术问题所采用的技术方案为:一种制造压桩梁的模具,其特征在于:包括底板及位于底板左、右两侧的侧板;所述底板上具有向上凸起的用以成型出所述卡槽的第一凸台,在所述第一凸台上沿其长度方向间隔设置有多个用以成型出所述连接通孔的第二凸台。

17、为方便压桩梁的脱膜,上述第一凸台的左、右侧壁均具有第一拔模斜度;所述第二凸台的左、右侧壁及前、后侧壁均具有第二拔模斜度。

18、进一步改进,在所述底板及左、右侧板所构成的型腔内还前后间隔设置有挡板,所述挡板对压桩梁的前后两侧进行约束,所述挡板设有用以在混凝土梁体端部成型出所述凹槽的第三凸台。挡板的设置可在型腔内分隔出多个型腔,方便我们可在一个模具内制造多个压桩梁,相邻两压桩梁之间通过挡板隔开。

19、作为改进,上述侧板铰接在底板上,在两块所述侧板翻转至竖向位置后,两块侧板的顶部通过连接件连接在一起,从而在底板和两块侧板之间构成型腔。侧板与底板的侧边铰接,方便打开模具,对其内部进行清理,同时也方便脱膜。

20、与现有技术相比,本模具的优点在于:底板与两侧的侧板设置构成型腔,第一凸台的设置能成型出卡槽,第二凸台的设置能成型出连接通孔,整体模具结构简单合理。

技术特征:

1.一种压桩梁,包括预制的混凝土梁体(1),其特征在于:所述混凝土梁体(1)的底部设有可卡置在板桩墙的顶部的卡槽(11),所述混凝土梁体(1)上沿长度方向间隔设置有多个连接通孔(12)。

2.根据权利要求1所述的压桩梁,其特征在于:所述混凝土梁体(1)两端设有凹槽(13),相邻两混凝土梁体(1)的凹槽(13)拼接后可形成所述连接通孔(12)。

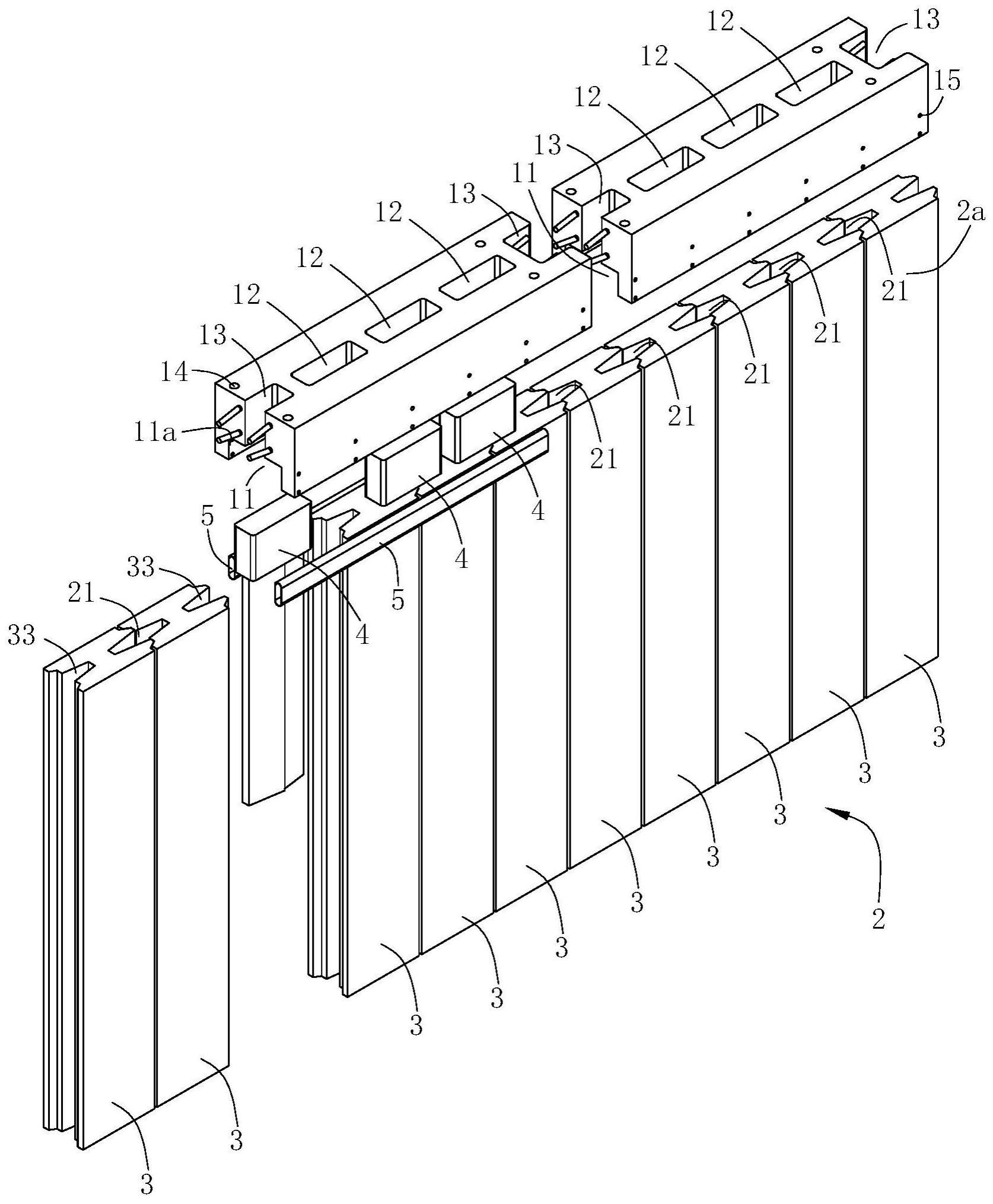

3.一种板桩组合墙,包括由多根混凝土桩(3)并排拼接形成的板桩墙(2),所述板桩墙(2)的顶部间隔分布有多个纵向延伸的孔洞(21),其特征在于:还包括锚固件(4)和如权利要求1或2所述的压桩梁,所述混凝土梁体(1)通过其底部的卡槽(11)卡置在所述板桩墙(2)的顶部,至少一部分所述连接通孔(12)与所述孔洞(21)对应,所述锚固件(4)自上而下插入连接通孔(12)和对应的孔洞(21)内而将所述混凝土梁体(1)与所述板桩墙(2)连接。

4.根据权利要求3所述的板桩组合墙,其特征在于:所述锚固件(4)为预制混凝土块、或杆件、或浇筑在连接通孔(12)和孔洞(21)内的混凝土部件。

5.根据权利要求3所述的板桩组合墙,其特征在于:所述板桩墙(2)的侧壁(2a)和卡槽(11)的内壁(11a)之间设有膨胀管(5),膨胀管(5)内灌注有膨胀介质以使得膨胀管(5)鼓起。

6.根据权利要求5所述的板桩组合墙,其特征在于:所述混凝土梁体(1)上设置有第一穿孔(14),第一穿孔(14)纵向贯穿连通所述卡槽(11),所述第一穿孔(14)供膨胀管(5)的端部向上穿过。

7.根据权利要求5所述的板桩组合墙,其特征在于:所述卡槽(11)的内壁上开有横向贯穿的第二穿孔(15),所述第二穿孔(15)供绑扎膨胀管(5)的绑扎绳穿过。

8.根据权利要求3所述的板桩组合墙,其特征在于:所述混凝土桩(3)具有纵向延伸的凹槽部(33),相邻两根混凝土桩(3)的凹槽部(33)所共同围成的空间构成所述的孔洞(21)。

9.根据权利要求8所述的板桩组合墙,其特征在于:所述混凝土桩(3)的横截面为h形或工字形。

10.根据权利要求3所述的板桩组合墙,其特征在于:所述混凝土桩体(3)为中空的多边形桩,其内的中心孔构成所述孔洞(21)。

11.一种制造如权利要求1所述压桩梁的模具,其特征在于:包括底板(6)及位于底板(6)左、右两侧的侧板(7);所述底板(6)上具有向上凸起的用以成型出所述卡槽(11)的第一凸台(8),在所述第一凸台(8)上沿其长度方向间隔设置有多个用以成型出所述连接通孔(12)的第二凸台(9)。

12.根据权利要求11所述的制造压桩梁的模具,其特征在于:所述第一凸台(8)的左、右侧壁均具有第一拔模斜度(81);所述第二凸台(9)的左、右侧壁及前、后侧壁均具有第二拔模斜度(91)。

13.根据权利要求11所述的制造压桩梁的模具,其特征在于:在所述底板(6)及左、右侧板(7)所构成的型腔内还前后间隔设置有挡板(10),所述挡板(10)对压桩梁的前后两侧进行约束,所述挡板(10)设有用以在混凝土梁体(1)端部成型出所述凹槽(13)的第三凸台(101)。

14.根据权利要求11所述的制造压桩梁的模具,其特征在于:所述侧板(7)铰接在底板上,在两块所述侧板(7)翻转至竖向位置后,两侧板(7)的顶部通过连接件(71)连接在一起,从而在底板(6)和两块侧板(7)之间构成型腔。

技术总结

本发明涉及一种压桩梁,包括预制的混凝土梁体(1),其特征在于:所述混凝土梁体(1)的底部设有可卡置在板桩墙的顶部的卡槽(11),所述混凝土梁体(1)上沿长度方向间隔设置有多个连接通孔(12)。混凝土梁体底部的卡槽能方便将混凝土梁体卡置在板桩墙的顶部,实现预定位;连接通孔的设置方便将连接部件插入并固定在连接通孔内以与板桩墙实现牢靠固定连接;混凝土梁体是预制的,能快速便捷的使用到板桩墙上。本发明还涉及一种板桩组合墙及制造前述压桩梁的模具。

技术研发人员:俞盈盈,俞晓东

受保护的技术使用者:俞晓东

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!