用于修复金属表面损伤的防护涂层、制备方法及复合材料

1.本发明涉及复合材料技术领域,具体而言,涉及一种用于修复金属表面损伤的防护涂层、制备方法及复合材料。

背景技术:

2.海洋苛刻环境下,各种海洋工程材料长期处于高温、高湿、高盐雾的海洋环境中,尤其是在持续的浪花冲蚀、潮差区海水及泥沙的冲蚀磨损及腐蚀作用下,易造成金属材料的加速损伤失效。此外,钢管桩等表面一旦出现腐蚀损伤情况,在上述苛刻环境条件的交变耦合作用下将造成更加严重的腐蚀损伤,从而大大降低桥梁的服役寿命,对人民的生命安全造成重大隐患,也将造成严重的经济损失。

技术实现要素:

3.本发明解决的问题是海水中钢管桩等易受海洋苛刻环境影响造成腐蚀损伤,存在安全隐患,降低其服役寿命。

4.为解决上述问题,本发明提供用于修复金属表面损伤的防护涂层,设置于金属材料基体损伤区域表面,包括由内而外依次设置于所述金属材料基体损伤区域表面的树脂材料层、纤维布层及快速固化树脂层,其中,所述纤维布层包括经过表面修饰的纤维布,所述快速固化树脂层包括光敏剂或光引发剂,所述快速固化树脂层还包括光固化树脂和经共价键或非共价键改性的功能性纳米材料。

5.较佳地,所述经共价键或非共价键改性的功能性纳米材料的添加量为0.5wt%-5wt%,所述光敏剂或所述光引发剂的含量为6wt%-10wt%。

6.较佳地,所述纤维布包括超高分子量聚醚醚酮纤维、纳米纤维素纤维、碳纳米管纤维、碳化钛纳米纤维及氟碳纤维中的至少一种。

7.较佳地,所述功能性纳米材料包括二维片层材料、纳米颗粒和棒状纳米材料中的一种。

8.较佳地,所述功能性纳米材料包括碳化钛、石墨相氮化碳、氟化石墨烯颗粒、球形氮化硼颗粒、碳化铌和片状超高分子量聚乙烯中的一种。

9.本发明还提供一种防护涂层的制备方法,用于制备如上所述的用于修复金属表面损伤的防护涂层,包括:

10.将树脂材料涂覆至所述金属材料基体损伤区域,在所述金属材料基体损伤区域表面制得树脂材料层;

11.将纤维布进行表面修饰后粘贴到所述树脂材料层,在所述树脂材料层表面形成纤维布层;

12.将光敏剂或光引发剂加入光固化树脂中混合均匀,对功能性纳米材料进行改性处理,得到经共价键或非共价键改性的功能性纳米材料,并将所述经共价键或非共价键改性的功能性纳米材料加入所述光固化树脂中,得到光固化复合树脂,并将所述光固化复合树

脂涂覆至所述纤维布层,在所述纤维布层表面形成快速固化树脂层;

13.采用太阳光或紫外波段光线照射所述快速固化树脂层设定时间,制得用于修复金属表面损伤的防护涂层。

14.较佳地,所述纤维布的表面修饰方法为:将所述纤维布先进行表面官能团化处理,再将官能团化处理后的纤维布表面接枝功能化高分子。

15.较佳地,所述功能性纳米材料的改性处理过程包括:首先将所述功能性纳米材料进行多表面改性,再进行多尺度界面调控处理。

16.较佳地,当采用太阳光照射所述用于修复金属表面损伤的防护涂层时,所述设定时间为1h-2h;

17.当采用紫外波段光线照射所述用于修复金属表面损伤的防护涂层时,所述紫外波段光线的波长范围为330nm-405nm,所述设定时间小于或等于10min。

18.本发明还提供一种复合材料,包括金属材料基体和如上所述的用于修复金属表面损伤的防护涂层,或者如上所述的防护涂层的制备方法制得的用于修复金属表面损伤的防护涂层。

19.本发明提供的用于修复金属表面损伤的防护涂层及涂层制备方法相较于现有技术的有益效果分别如下:

20.本发明的防护涂层,通过底层树脂涂覆于金属材料基体的受损表面,中间纤维布层经表面改性提高纤维布层与底层和表层两树脂之间的界面性能,表层树脂为纳米材料增强的快速固化树脂,且纳米材料经改性后大幅提高了纳米材料与快速固化树脂之间的界面性能,由此制得纳米材料和纤维增强的复合材料。该复合材料具有较高的抗冲击性能和韧性,可以快速修复钢管桩表面的损伤,并在钢管桩后期服役过程中抵抗高湿高热高盐雾的海洋环境造成的腐蚀损伤,以及抵抗浪花飞溅区由于海浪的拍打和泥沙的冲蚀带来的冲击损伤。

21.采用本发明方法制得的防护涂层具有较高的抗冲蚀磨损效果和抗腐蚀防护效果。通过在快速固化树脂中添加改性的功能性纳米材料以及对纤维布进行修饰处理,改善了防护涂层各层之间的界面性能(界面相容性和界面剪切强度),使得防护涂层能够抵抗海洋苛刻环境下对金属材料基体表面进行的腐蚀、击打和冲蚀等损害。

附图说明

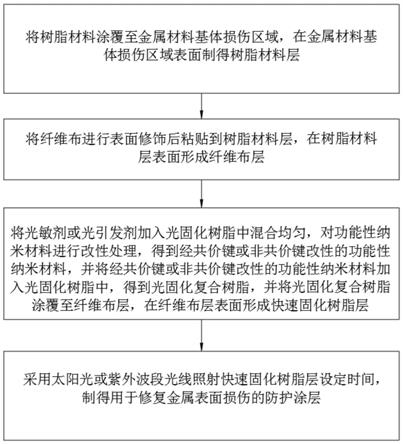

22.图1为本发明实施例中防护涂层的制备方法流程图;

23.图2为本发明实施例1制得的防护涂层的表面光学照片;

24.图3为本发明实施例1制得的防护涂层冲蚀磨损后的表面形貌图;

25.图4为本发明实施例1制得的防护涂层的电化学阻抗曲线图。

具体实施方式

26.海洋苛刻环境下,金属材料极易受损,包括海洋高湿高热高盐雾环境下造成的局部腐蚀点蚀坑、腐蚀穿孔、均匀腐蚀等造成的金属材料厚度减薄,以及金属表面由于刮伤、划擦等造成的质量损失,以及海浪拍打及泥沙冲蚀等造成的冲蚀磨损等损伤,现有技术中通常采用纤维预浸料的形式来修复金属材料的损伤,如钢管桩等材料长时间受冲刷腐蚀,

这种修复方式无法满足海洋苛刻环境下尤其是浪花飞溅区材料的长寿命安全服役要求。由此,本发明提供用于修复金属表面损伤的防护涂层以及该防护涂层的制备方法,为修复金属材料腐蚀损伤的涂层制备提供了新的思路。

27.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

28.本发明实施例提供用于修复金属表面损伤的防护涂层(以下简称为防护涂层),设置于金属材料基体损伤区域表面,包括由内而外依次设置于金属材料基体损伤区域表面的树脂材料层(也称为内层树脂或底层树脂)、纤维布层及快速固化树脂层(也称为外层树脂或表层树脂),其中,纤维布层包括经过表面修饰的纤维布,快速固化树脂层包括光敏剂或光引发剂,快速固化树脂层还包括光固化树脂和经共价键或非共价键改性的功能性纳米材料。

29.其中,树脂材料层作为内层树脂,主要用于将由外层树脂和纤维布构成的复合涂层粘接至金属基体表面,纤维布层作为中间层,为经过表面修饰后的纤维布,通过表面修饰可以提高其与内外层树脂之间的界面相容性和界面剪切强度,从而使得纤维布与树脂材料层及快速固化树脂层之间具有优异的界面性能,提高防护涂层整体的抗腐蚀和抗冲击性能。

30.本实施例在钢管桩等金属材料基体的腐蚀损伤区域表面设置防护涂层,利用纤维布的强韧性获得具有支撑结构的复合涂层,并在快速固化树脂中加入功能性纳米材料,且功能性纳米材料为经过共价键和非共价键改性后的纳米材料,由此使得功能性纳米材料与快速固化树脂之间具有良好的界面相容性和较高的界面剪切强度等界面性能,在金属材料基体受腐蚀过程中,这些纳米材料可以抵抗因外力产生的裂纹在突出中的扩展,使得纳米材料与快速固化树脂之间的界面完好且无裂纹产生,增加了外层快速固化树脂的抗冲击性能和韧性,从而获得具有优异抗冲蚀磨损和腐蚀防护效果的复合涂层体系。

31.由此,本实施例的防护涂层,通过对纤维布表面修饰,以及在纤维布表面涂覆加入了改性纳米材料的快速固化树脂,由于纳米材料的加入,避免外层树脂受外力拍打或冲击等产生的裂纹,提高了外层树脂的韧性及抗击打能力。另进一步对纳米材料进行改性处理,使得纳米材料在快速固化树脂中具有良好的分散性,并在快速固化树脂固化后改善纳米材料与快速固化树脂之间的界面性能,提高纳米材料与快速固化树脂的界面相容性以及界面剪切强度,从而进一步提高了外层树脂的抗冲击剪切能力,由此得到纳米材料和纤维增强的复合材料体系。该复合材料可以快速修复钢管桩表面的损伤,并在钢管桩后期服役过程中不仅可以抵抗高湿高热高盐雾的海洋环境造成的腐蚀损伤,还可以抵抗浪花飞溅区由于海浪的拍打和泥沙的冲蚀带来的冲击损伤,从而使得防护涂层具有较高的抗冲蚀磨损效果和抗腐蚀防护效果。

32.其中一些实施方式中,外层树脂中经共价键或非共价键改性的功能性纳米材料的添加量为0.5wt%-5wt%,光敏剂或光引发剂的含量为6wt%-10wt%,其余的为快速固化树脂,其中,wt%表示质量百分比。示例性地,快速固化树脂可以为环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯等。

33.纤维布包括超高分子量聚醚醚酮纤维、纳米纤维素纤维、碳纳米管纤维、碳化钛纳米纤维及氟碳纤维中的至少一种。纤维布包含不同的纺织形式,可以由两种或两种以上的

纤维混纺得到。纤维可以包含有机纤维、无机纤维或有机纤维与无机纤维复合,混纺纤维可以是由两种纤维复合得到,也可以是由多种纤维复合得到。

34.功能性纳米材料包括二维片层材料、纳米颗粒和棒状纳米材料中的一种。示例性地,功能性纳米材料可以为碳化钛、石墨相氮化碳、氟化石墨烯颗粒、球形氮化硼颗粒、碳化铌及片状超高分子量聚乙烯中的一种。

35.如图1所示,本发明另一实施例提供上述防护涂层的制备方法,包括步骤:

36.将树脂材料涂覆至金属材料基体损伤区域,在金属材料基体损伤区域表面制得树脂材料层;

37.将纤维布进行表面修饰后粘贴到树脂材料层,在树脂材料层表面形成纤维布层;

38.将光敏剂或光引发剂加入光固化树脂中混合均匀,对功能性纳米材料进行改性处理,得到经共价键或非共价键改性的功能性纳米材料,并将经共价键或非共价键改性的功能性纳米材料加入光固化树脂中,得到光固化复合树脂,并将光固化复合树脂涂覆至纤维布层,在纤维布层表面形成快速固化树脂层;

39.采用太阳光或紫外波段光线照射快速固化树脂层设定时间,制得用于修复金属表面损伤的防护涂层。

40.本实施例的防护涂层可以在紫外波段光线或太阳光照射下快速固化,其中,紫外波段光线的波长范围为330nm-405nm。当采用太阳光照射用于修复金属表面损伤的防护涂层时,设定时间为1h-2h,优选为2h;当采用紫外波段光线照射用于修复金属表面损伤的防护涂层时,设定时间小于或等于10min。

41.另外,本实施例的防护涂层通过在快速固化树脂中加入功能性纳米材料,以此来增强快速固化树脂的力学性能、抗冲蚀磨损性能及耐腐蚀性能,以达到钢管桩等金属材料基体在海洋苛刻环境下进行长寿命安全服役的要求。

42.其中,功能性纳米材料的改性可以为共价键改性,也可以为非共价键改性,例如采用壳聚糖对超高分子量聚乙烯纳米材料进行共价键改性,或者利用π-π相互作用、离子键以及氢键等超分子作用对石墨烯表面进行修饰。

43.其中,纤维布的表面修饰方法为:将所述纤维布先进行表面官能团化处理,再将官能团化处理后的纤维布表面接枝功能化高分子。示例性地,将纤维布进行酸碱氧化处理,使得纤维布表面获得含氧官能团,包含羧基、氨基或羟基等,将官能化的纤维布表面接枝聚多巴胺、磺化壳聚糖、儿茶酚胺和含氟硫醇等,从而提高纤维布与树脂之间的界面相容性和层间剪切强度。

44.其中,功能性纳米材料的改性处理过程包括:首先将功能性纳米材料进行表面改性,例如将功能性纳米材料进行表面官能团化处理,包括氟化处理、表面活性剂处理、接枝低表面能物质等。然后再对表面改性后的功能性纳米材料进行多尺度界面调控处理,通过调控纳米材料的含量、组合形式和分布状态获得不同功能性的复合材料,从而增加纳米材料在树脂中的分散性、提高纳米材料与树脂的相容性和界面剪切强度,从而提升复合材料的力学性能和抗冲蚀磨损性能。

45.本发明另一实施例还提供一种复合材料,包括金属材料基体和用于修复金属表面损伤的防护涂层,防护涂层可以采用上述制备方法得到。其中,金属材料基体表面的损伤包括腐蚀损伤和/或冲击损伤。

46.下面通过具体实施例对本发明进行详细说明。

47.实施例1

48.将阳离子型光引发材料加入到环氧丙烯酸酯中混合均匀,其中光引发材料的含量为5wt%;

49.采用壳聚糖对超高分子量聚乙烯纳米材料进行共价键改性,将质量分数1wt%的共价键改性后的超高分子量聚乙烯纳米材料加入到环氧丙烯酸酯中,得到环氧丙烯酸复合树脂涂料;

50.在腐蚀损伤的钢管桩表面涂覆环氧树脂,并将表面修饰后的平纹超高分子量聚苯硫醚纤维布粘贴到环氧树脂上;

51.将环氧丙烯酸复合树脂涂料涂覆在超高分子量聚苯硫醚纤维布表面形成如图2所示的快速固化纤维布增强涂层;

52.在常温下,将快速固化纤维布增强涂层在太阳光下照射两小时后完全固化,形成坚硬的纤维布涂层,即上述提及的防护涂层。

53.如图2所示,为本实施例制得的快速固化纤维布增强涂层的表面光学照片,由图2可以看出,快速固化纤维布增强涂层结合良好,没有出现鼓泡和分离等情况,说明底层树脂(即内层树脂材料层)、纤维布和表层纳米材料增强快速固化树脂(即外层快速固化树脂层)各个界面结合良好。由此可见,本实施例的方法可以快速修复金属材料表面的损伤,并形成高表面质量的防腐涂层,不仅具有良好的抗冲蚀磨损和腐蚀防护的效果,且外观良好。此外,纳米材料增强快速固化树脂表面光滑无气孔裂纹等,这也为该防护涂层在后续的服役过程中抗冲蚀磨损和腐蚀防护打下良好基础。

54.如图3所示,图3为本实施例制得的防护涂层在碳化硅水溶液(碳化硅质量分数20wt%)中以7m/s的速度冲蚀表面1小时后的冲蚀表面光学照片,从图3中可以看出,纳米材料增强的快速固化树脂表面冲蚀斑很小,冲蚀后体积损失和质量损失都很小,可以抵抗高强度的砂石水流冲击,这说明了纳米材料增强的快速固化树脂具有优异的抵抗长时间的冲蚀磨损,展现出长寿命安全服役性能。由此可以说明,功能性纳米材料超高分子量聚乙烯加入到快速固化树脂中后可以提高快速固化树脂的韧性和抗冲击性能,这主要是由于超高分子量聚乙烯纳米材料在快速固化树脂中的良好分散性,使得树脂固化后超高分子量聚乙烯纳米材料与快速固化树脂之间的界面性能大幅提高,其中界面性能包括界面相容性和界面剪切强度。

55.如图4所示,图4为本实施例制备的防护涂层(图中显示的纤维布涂层)的电阻抗曲线,图中横坐标表示频率(frequency),单位为赫兹(hz),纵坐标表示阻抗,单位为欧姆(ohm),频率及阻抗大小以对数形式表示。由图4可以看出,本实施例中该纤维布涂层具有较高的阻抗模量,其低频阻抗值可达4

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。对于防腐蚀涂层来说,该纳米材料增强快速固化树脂具有优异的抵抗腐蚀介质渗透的效果,它将提升快速固化树脂在后续过程中的腐蚀防护性能。

56.实施例2

57.将光敏剂加入到聚氨酯丙烯酸酯中混合均匀,其中光敏剂的含量为8wt%,在聚氨酯丙烯酸酯中加入质量分数1wt%的经过纳米纤维素共价键改性的氮化硼纳米材料,得到聚氨酯丙烯酸酯复合树脂涂料;

58.将斜纹的芳纶纤维布粘贴到环氧树脂涂覆的腐蚀损伤的钢管桩表面;

59.将聚氨酯丙烯酸酯复合树脂涂料涂覆在斜纹的芳纶纤维布表面形成纤维布复合材料;

60.在常温下,快速固化纤维布增强涂层在365nm波段紫外光照射2分钟后完全固化形成坚硬的纤维布涂层。

61.本实施例中该纤维布涂层具有较高的阻抗模量,其低频阻抗值可达8

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。

62.实施例3

63.将光敏剂加入到聚酯丙烯酸酯中混合均匀,其中光敏剂的含量为6wt%,在聚氨酯丙烯酸酯中加入质量分数1wt%的经过氟硅烷共价键改性的碳化钛纳米材料,得到聚酯丙烯酸酯复合树脂涂料;

64.将玻璃纤维和碳纤维混纺的纤维布粘贴到环氧树脂涂覆的腐蚀损伤的钢管桩表面;

65.将聚酯丙烯酸酯复合树脂涂料涂覆在玻璃纤维和碳纤维混纺的纤维布表面形成纤维布复合材料;

66.在常温下,快速固化纤维布增强涂层在395nm波段紫外光照射8分钟后完全固化形成坚硬的纤维布涂层。

67.本实施例中该纤维布涂层的低频阻抗值可达5

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。

68.实施例4

69.将光引发材料加入到环氧丙烯酸酯中混合均匀,其中光引发材料的含量为6wt%,在环氧丙烯酸酯中加入质量分数1wt%的经过壳聚糖共价键改性的氟化石墨烯纳米材料,得到环氧丙烯酸酯树脂复合涂料;

70.将碳纤维与芳纶纤维混纺的纤维布粘贴到环氧树脂涂覆到腐蚀损伤的钢管桩表面;

71.将环氧丙烯酸酯树脂复合涂料涂覆在碳纤维与芳纶纤维混纺的纤维布表面形成平纹纤维布复合材料;

72.在常温下,快速固化纤维布增强涂层在330nm波段紫外光照射3分钟后完全固化形成坚硬的纤维布涂层。

73.本实施例中该纤维布涂层的低频阻抗值可达7.5

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。

74.实施例5

75.将光引发材料加入到环氧丙烯酸酯中混合均匀,其中光引发材料的含量为10wt%,在环氧丙烯酸酯中加入质量分数5wt%的经过壳聚糖共价键改性的氟化石墨烯纳米材料,得到环氧丙烯酸酯树脂复合涂料;

76.将碳纤维与芳纶纤维混纺的纤维布粘贴到环氧树脂涂覆到腐蚀损伤的钢管桩表面;

77.将环氧丙烯酸酯树脂复合涂料涂覆在碳纤维与芳纶纤维混纺的纤维布表面形成平纹纤维布复合材料;

78.在常温下,快速固化纤维布增强涂层在330nm波段紫外光照射5分钟后完全固化形成坚硬的纤维布涂层。

79.本实施例中该纤维布涂层的低频阻抗值可达8.0

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。

80.实施例6

81.将光引发材料加入到环氧丙烯酸酯中混合均匀,其中光引发材料的含量为6wt%,在环氧丙烯酸酯中加入质量分数0.5wt%的经过壳聚糖共价键改性的氟化石墨烯纳米材料,得到环氧丙烯酸酯树脂复合涂料;

82.将碳纤维与芳纶纤维混纺的纤维布粘贴到环氧树脂涂覆到腐蚀损伤的钢管桩表面;

83.将环氧丙烯酸酯树脂复合涂料涂覆在碳纤维与芳纶纤维混纺的纤维布表面形成平纹纤维布复合材料;

84.在常温下,快速固化纤维布增强涂层在330nm波段紫外光照射10分钟后完全固化形成坚硬的纤维布涂层。

85.本实施例中该纤维布涂层的低频阻抗值可达6.0

×

10

11

ω/cm2,并且具有优异的抗冲蚀性能。

86.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1