一种有底套箱施工方法与流程

1.本发明涉及桥梁施工技术领域,尤其涉及一种有底套箱施工方法。

背景技术:

2.水下高桩承台施工通常采用有底套箱方案,套箱安装完成后,浇筑封底混凝土,形成封闭结构,拆除提吊系统,套箱转换支撑至封底混凝土与桩基结合处,套箱内抽水,为承台施工提供作业干环境,割除封底混凝土以上钢护筒、桩基后施工承台。

3.有底套箱通常由底板、侧板、提吊系统、内支撑系统组成。封底混凝土浇筑前,提吊系统通过提吊底板主龙骨,侧板放置在底板上方,整个套箱支撑在钢护筒上。封底混凝土浇筑完成,需要拆除提吊系统,拆除回收底板主龙骨后,底板仅剩余面板和小加劲肋结构,其刚度较小,变形大,对侧板支撑能力较弱,套箱抽水后,侧板仅依靠其与封底混凝土之间的粘结力和底板提供微弱支撑,侧板在自重作用和侧面水压作用下,容易与封底混凝土脱离,造成套箱漏水,后期封堵非常困难,且施工风险高。

技术实现要素:

4.本发明的目的旨在提供一种可防止套箱侧板与封底混凝土分离,确保套箱承台施工安全性的有底套箱施工方法。

5.为了实现上述目的,本发明提供以下技术方案:

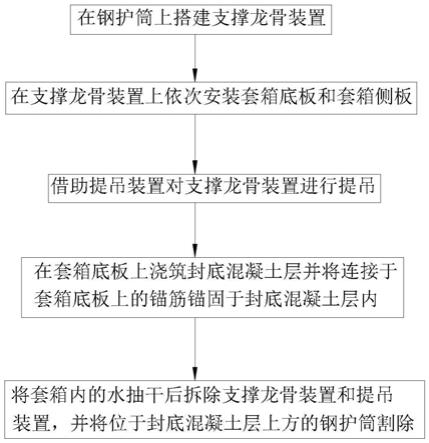

6.一种有底套箱施工方法,包括以下步骤:

7.在钢护筒上搭建支撑龙骨装置;

8.在支撑龙骨装置上依次安装套箱底板和套箱侧板;

9.借助提吊装置对支撑龙骨装置进行提吊;

10.在套箱底板上浇筑封底混凝土层并将连接于套箱底板上的锚筋锚固于封底混凝土层内;

11.将套箱内的水抽干后拆除支撑龙骨装置和提吊装置,并将位于封底混凝土层上方的钢护筒割除。

12.进一步设置,在支撑龙骨装置上依次安装套箱底板和套箱侧板时,包括以下步骤:

13.将套箱底板中的端部支撑板与中部支撑板环绕钢护筒拼接形成支撑底板,在相邻两个的支撑底板之间安装辅助板。

14.进一步设置,在将套箱内的水抽干后拆除支撑龙骨装置和提吊装置的步骤之后,还包括以下步骤:

15.将辅助板与封底混凝土层分离回收。

16.进一步设置,在将套箱底板中的端部支撑板与中部支撑板环绕钢护筒拼接形成支撑底板的步骤之前,还包括预制端部支撑板,包括以下步骤:

17.在端部支撑板的背面焊接多条第一加劲肋并使第一加劲肋的端部沿端部支撑板端部伸出,在多个第一加劲肋的伸出的端部上焊接反挑杆,在端部支撑板上开孔并穿设锚

筋并将锚筋与第一加劲肋焊接。

18.进一步设置,在将套箱底板中的端部支撑板与中部支撑板环绕钢护筒拼接形成支撑底板的步骤之前,还包括预制中部支撑板,包括以下步骤:

19.在中部支撑板的背面焊接多条第二加劲肋,在多条第二加劲肋远离中部支撑板的一侧焊接辅助杆。

20.进一步设置,在支撑龙骨装置上依次安装套箱底板和套箱侧板的步骤中,包括以下步骤:

21.将套箱侧板安装于套箱底板上,分别在套箱侧板底部的内外两侧分别对应地安装内卡板和外卡板,并将内卡板和外卡板与套箱底板焊接固定。

22.进一步设置,在支撑龙骨装置上依次安装套箱底板和套箱侧板的步骤之后,还包括以下步骤:

23.在套箱底板外侧壁上低于封底混凝土层高度的位置处安装外围囹,借助拉杆穿过外围囹后穿入套箱侧板内侧。

24.进一步设置,在套箱底板外侧壁上低于封底混凝土层高度的位置处安装外围囹的步骤之前,还包括以下步骤:

25.在套箱侧板的外侧壁位于外围囹安装位置下方安装支撑牛腿。

26.进一步设置,在借助拉杆穿过围囹后穿入套箱侧板内侧的步骤之后,包括以下步骤:

27.在套箱侧板安装拉杆的穿孔位置处安装止水垫。

28.进一步设置,在套箱底板上浇筑封底混凝土层的步骤之后,还包括以下步骤:

29.在拉杆上安装锚固螺母使锚固螺母抵紧在外围囹的外侧壁上。

30.相比现有技术,本发明的方案具有以下优点:

31.1.本发明涉及的有底套箱施工方法中,通过在浇筑封底混凝土层时将锚筋锚固于封底混凝土层内,在浇筑完成后,提升套箱底板与封底混凝土层的连接强度,防止套箱侧板滑落,提高了承台的施工安全性。

32.2.本发明涉及的有底套箱施工方法中,通过在套箱侧板的底板设置内卡板和外卡板,内卡板和外卡板对套箱侧板提供限位,同时外卡板可防止套箱侧板向外翘起,内卡板可锚固于封底混凝土层内,进一步提升套箱底板与封底混凝土层的连接强度,提升套箱侧板和套箱底板的连接密封性,防止出现漏水的现象。

33.3.本发明涉及的有底套箱施工方法中,通过在套箱侧板的外侧设置外围囹,借助拉杆穿入至套箱侧板的内侧,并借助锚固螺母锁紧,外围囹能够将多个套箱侧板连接形成整体,另外锚固螺母可压紧在外围囹的外表面上,将套箱侧板与封底混凝土层压紧,提高套箱侧板与封底混凝土层之间的粘结可靠性,进一步提升两者的连接强度,避免两者发生分离而导致漏水的现象。

34.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

35.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得

明显和容易理解,其中:

36.图1为本发明的一种实施例中有底套箱施工系统的结构示意图;

37.图2为本发明的一种实施例中套箱底板与支撑龙骨装置的安装示意图;

38.图3为本发明的一种实施例中支撑底板与辅助板的拼接示意图;

39.图4为本发明的一种实施例中端部支撑板的俯视图;

40.图5为本发明的一种实施例中端部支撑板的侧视图;

41.图6为本发明的一种实施例中中部支撑板的俯视图;

42.图7为本发明的一种实施例中中部支撑板的侧视图;

43.图8为图1中a处的放大示意图;

44.图9为本发明的一种实施例中有底套箱的俯视图;

45.图10为本发明的一种实施例中有底套箱施工系统的安装方法的示意图。

46.图中,1、有底套箱;11、套箱底板;111、锚筋;112、支撑底板;1121、避让孔;1122、端部支撑板;1123、中部支撑板;1124、第一加劲肋;1125、第二加劲肋;1126、反挑杆;1127、辅助杆;12、套箱侧板;13、封底混凝土层;14、内卡板;15、外卡板;16、外围囹;17、拉杆;18、内支撑;2、提吊装置;21、千斤顶;22、提吊扁担梁;23、吊杆;3、支撑龙骨装置;4、辅助板;5、钢护筒。

具体实施方式

47.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

48.如图1至图10所示,本发明提供了一种有底套箱施工系统,包括有底套箱1、提吊装置2和支撑龙骨装置3,所述有底套箱1包括套箱底板11和套箱侧板12,所述提吊装置2用于安装在钢护筒5顶部并对支撑龙骨装置3进行提吊,所述支撑龙骨装置3用于与钢护筒5连接并对套箱底板11进行支撑,所述套箱侧板12设有多块并共同围合形成框形结构,所述套箱底板11上方铺设有封底混凝土层13,所述套箱底板11远离封底混凝土层13的一侧设有加劲肋,所述套箱底板11靠近封底混凝土层13的一侧设有锚筋111,所述锚筋111穿过套箱底板11并与加劲肋连接,且所述锚筋111锚固于封底混凝土层13内。

49.通过在套箱底板11中设置锚筋111,锚筋111与加劲肋连接,将锚筋111锚固在封底混凝土层13内,提高套箱底板11与封底混凝土层13的连接强度,从而提升套箱底板11对套箱侧板12的支撑强度,防止套箱侧板12滑落而发生漏水的现象,提高承台施工安全性。

50.在本实施例中,所述套箱底板11包括多个间隔平行设置的支撑底板112,每个所述支撑底板112上开设有至少一个可供钢护筒5穿过的避让孔1121,所述加劲肋设置于所述支撑底板112上并沿支撑底板112的长度方向延伸。在本实施例中,所述支撑底板112设有3块,每块支撑底板112对应地套设在两个钢护筒5外周。

51.在本实施例中,相邻两个所述支撑底板112之间设有辅助板4,所述辅助板4用于与支撑底板112临时拼接并对套箱侧板12提供临时支撑。优选地,所述辅助板4设置有4块,辅助板4与支撑底板112交替设置。辅助板4的长度与支撑底板112的长度相同,在浇筑封底混凝土之前,辅助板4与支撑底板112拼装,从而使套箱底部封闭,便于浇筑封底混凝土,在浇

筑完毕后,可将辅助板4拆除回收,仅由支撑底板112进行支撑,减少套箱底板11钢材消耗,降低施工成本。

52.进一步地,所述支撑底板112沿其长度方向间隔地开设有至少两个所述避让孔1121,所述支撑底板112包括两个端部支撑板1122和至少一个中部支撑板1123,两个所述端部支撑板1122分别对应设置于支撑底板112的两端并用于支撑套箱侧板12,所述中部支撑板1123设置于两个端部支撑板1122之间,所述端部支撑板1122和中部支撑板1123相互靠近的一端均开设有半圆形的避让缺口并共同形成所述避让孔1121。

53.通过将支撑底板112分割形成端部支撑板1122和中部支撑板1123,减小钢板的面积,可在水下进行组装,施工难度低,也能够保证支撑底板112与钢护筒5的贴合紧密性,更有利于封底混凝土层13的浇筑成型。

54.在本实施例中,所述端部支撑板1122设有两块,分别设置于支撑底板112的两个端部位置,所述中部支撑板1123设置有一块,在其他实施例中,所述中部支撑板1123也可设置两块及两块以上,中部支撑板1123的数量取决于每列钢护筒5的数量。在本实施例中,所述端部支撑板1122的纵长方向长度较短,中部支撑板1123的纵长方向长度较长,端部支撑板1122用于对套箱侧板12进行支撑,而中部支撑板1123不对套箱侧板12提供支撑。

55.进一步地,所述加劲肋包括第一加劲肋1124和第二加劲肋1125,所述第一加劲肋1124设于端部支撑板1122上,所述第二加劲肋1125设于中部支撑板1123上,所述锚筋111设于端部支撑板1122上并穿过端部支撑板1122与第一加劲肋1124连接。在本实施例中,所述第一加劲肋1124和第二加劲肋1125均沿支撑底板112的长度方向进行延伸。

56.优选地,所述端部支撑板1122上沿支撑底板112的宽度方向间隔地设有多个所述第一加劲肋1124,所述中部支撑板1123上沿支撑底板112的宽度方向间隔地设有多个所述第二加劲肋1125,第一加劲肋1124和第二加劲肋1125位于同一直线上。

57.通过设置第一加劲肋1124和第二加劲肋1125,提高了支撑底板112的结构强度,使支撑底板112不易发生变形,从而能够为套箱侧板12提供更好的支撑效果,而且能够更好与封底混凝土层13保持贴合,保证套箱底板11的密封性,避免出现漏水的现象。

58.进一步地,所述支撑底板112还包括反挑杆1126,所述反挑杆1126跨设于多个第一加劲肋1124上并与多个第一加劲肋1124垂直连接,优选地,反挑杆1126与第一加劲肋1124焊接。所述反挑杆1126位于所述套箱侧板12远离封底混凝土层13的一侧。优选地,所述第一加劲肋1124远离中部支撑板1123的一端相对端部支撑板1122向外伸出,所述反挑杆1126连接于第一加劲肋1124远离中部支撑板1123的一端且位于第一加劲肋1124靠近端部支撑板1122的一侧。

59.通过设置反挑杆1126,反挑杆1126与多根第一加劲肋1124连接,使多根第一加劲肋1124连接形成整体,进一步提高了端部支撑板1122整体的结构强度。

60.进一步地,所述支撑底板112还包括辅助杆1127,所述辅助杆1127跨设于多个第二加劲肋1125上并与多个第二加劲肋1125垂直连接,所述辅助杆1127连接于第二加劲肋1125远离中部支撑板1123的一侧。优选地,所述辅助杆1127与第二加劲肋1125焊接固定。通过设置辅助杆1127,辅助杆1127将多根第二加劲肋1125连接形成整体,进一步提升了中部支撑板1123的整体结构强度。

61.进一步地,多根第一加劲肋1124的一端延伸至避让孔1121处,多根第二加劲肋

1125的两端分别对应地延伸至两个避让孔1121处,在本实施例中,所述第一加劲肋1124的长度由端部支撑板1122的两侧向中部逐渐减小,第二加劲肋1125的长度由中部支撑板1123的两侧向中部逐渐减小。

62.在本实施例中,所述锚筋111远离加劲肋的一端呈弯钩状,优选呈90

°

弯折,通过将锚筋111的端部设置成弯折结构,提升了锚筋与封底混凝土层13的锚固效果,使套箱底板11不易与封底混凝土层13发生分离。

63.进一步地,所述有底套箱1还包括内卡板14和外卡板15,所述内卡板14和外卡板15分别与套箱底板11连接,所述内卡板14和外卡板15分设于侧板的内外两侧并分别与套箱侧板12抵接。所述内卡板14和外卡板15均分别与套箱底板11焊接。在本实施例中,所述套箱底部两端部分呈弧形,中间部分呈矩形,当封底混凝土施工完成后,套箱两端弧形部分下方的辅助板4拆除。因此,在本实施例中,所述内卡板14和外卡板15仅套箱两侧的直线段部分。进一步地,所述内卡板14锚固于所述封底混凝土层13内。所述内卡板14和外卡板15连接于端部支撑板1122上。

64.通过在套箱侧板12的内外两侧设置内卡板14和外卡板15,内卡板14和外卡板15共同对套箱侧板12进行限位,而且外卡板15能够防止套箱侧板12的底部发生外翘,避免套箱侧板12与封底混凝土层13之间产生间隙而导致漏水,而内卡板14可以锚固于封底混凝土层13内,利用内卡板14对套箱底板11进行提吊,提升套箱底板11与封底混凝土层13的连接强度,防止套箱底板11与套箱侧板12发生分离,提升承台施工的安全性。

65.进一步地,所述有底套箱1还包括外围囹16,所述外围囹16跨设于多块所述套箱侧板12的外表面并与多块套箱侧板12连接固定,所述外围囹16上穿设有拉杆17,所述套箱侧板12上开设有可供拉杆17穿过的穿孔,所述拉杆17穿过所述穿孔将外围囹16与套箱侧板12连接固定。

66.优选地,所述外围囹16的高度低于封底混凝土层13的顶面高度,所述拉杆17穿过所述套箱套箱侧板12并锚固于封底混凝土层13内。所述拉杆17远离封底混凝土层13的一端设有锚固螺母,所述锚固螺母与拉杆17螺纹连接,所述锚固螺母抵紧于外围囹16远离套箱套箱侧板12的一侧,并用于将套箱套箱侧板12与封底混凝土层13压紧贴合。优选地,所述穿孔处安装有止水垫,所述拉杆17与所述止水垫密封连接。

67.通过在套箱侧板12的外侧表面安装外围囹16,外围囹16跨设于多个套箱侧板12上,将多个套箱侧板12连接形成整体,提升了套箱侧板12的连接可靠性,防止套箱侧板12发生变形或滑落,提高了有底套箱1的整体结构稳定性。另外,外围囹16借助拉杆17穿入到套箱侧板12的内侧,并且拉杆17锚固于封底混凝土内,拉杆17不易发生松动,确保外围囹16的结构稳定性。而且拉杆17端部的锚固螺母可抵紧在外围囹16的外壁上,将套箱侧板12与封底混凝土层13紧紧贴合,提高套箱侧板12与封底混凝土层13的连接紧密性,防止套箱侧板12发生滑落的现象。设置止水垫结构能够对穿孔位置进行密封,提升套箱的防水密封性。

68.进一步地,所述套箱侧板12的外侧表面设有支撑牛腿(图中未示出),所述支撑牛腿设于所述外围囹16的下方并用于支撑所述外围囹16。通过设置支撑牛腿,利用支撑牛腿对外围囹16进行支撑,减少拉杆17的受力,避免拉杆17受力过大发生变形而使外围囹16掉落,进一步提升外围囹16的结构稳定性。

69.进一步地,所述支撑龙骨装置3包括多根相互平行设置的主龙骨,所述加劲肋与所

述主龙骨相互垂直,且所述加劲肋架设于所述主龙骨上方。在本实施例中,在施工过程中,套箱底板11与主龙骨不焊接,仅托放于主龙骨上,在封底混凝土层13浇筑完成后,需要将主龙骨拆除回收,辅助板4也拆除回收。

70.进一步地,所述提吊装置2包括千斤顶21、提吊扁担梁22和吊杆23,所述千斤顶21用于安装在钢护筒5顶部,所述提吊扁担梁22安装于千斤顶21上,所述吊杆23与所述提吊扁担梁22连接并用于对支撑龙骨装置3进行提吊。在浇筑封底混凝土层13之前,需要将吊杆23与主龙骨进行连接,利用吊杆23对主龙骨进行提吊,确保在浇筑封底混凝土层13的过程中的施工安全性。

71.进一步地,所述有底套箱1还包括内支撑18,所述内支撑18则连接于相对设置的两个套箱侧板12之间,为套箱侧板12提供内侧的支撑,防止套箱侧板12向内侧发生倾倒。

72.本发明中还提供了一种有底套箱1施工方法,包括以下步骤:

73.在钢护筒5上搭建支撑龙骨装置3;

74.在支撑龙骨装置3上依次安装套箱底板11和套箱侧板12;

75.借助提吊装置2对支撑龙骨装置3进行提吊;

76.在套箱底板11上浇筑封底混凝土层13并将连接于套箱底板11上的锚筋111锚固于封底混凝土层13内;

77.将套箱内的水抽干后拆除支撑龙骨装置3和提吊装置2,并将位于封底混凝土层13上方的钢护筒5割除。

78.通过在浇筑封底混凝土层13时将锚筋111锚固于封底混凝土层13内,在浇筑完成后,提升套箱底板11与封底混凝土层13的连接强度,防止套箱侧板12滑落,提高了承台的施工安全性。

79.进一步地,在支撑龙骨装置3上一次安装套箱底板11和套箱侧板12之后,还包括以下步骤:

80.在套箱内侧安装内支撑18。

81.进一步地,在借助提吊装置2对支撑龙骨装置3进行提吊的步骤之前,还包括以下步骤:

82.在钢护筒5顶部安装提吊装置2。

83.优选地,将提吊装置2中的千斤顶21安装于钢护筒5顶部,在千斤顶21上安装提吊扁担梁22,在提吊扁担梁22上安装吊杆23并使吊杆23垂落,吊杆23用于与支撑龙骨装置3连接。

84.进一步设置,在支撑龙骨装置3上依次安装套箱底板11和套箱侧板12时,包括以下步骤:

85.将套箱底板11中的端部支撑板1122与中部支撑板1123环绕钢护筒5拼接形成支撑底板112,在相邻两个的支撑底板112之间安装辅助板4。

86.进一步设置,在将套箱内的水抽干后拆除支撑龙骨装置3和提吊装置2的步骤之后,还包括以下步骤:

87.将辅助板4与封底混凝土层13分离回收。

88.在本实施例中,所述辅助板4与支撑底板112之间不焊接,仅相互拼接,在封底混凝土层13浇筑完成后,将辅助板4拆除回收。

89.进一步设置,在将套箱底板11中的端部支撑板1122与中部支撑板1123环绕钢护筒5拼接形成支撑底板112的步骤之前,还包括预制端部支撑板1122,包括以下步骤:

90.在端部支撑板1122的背面焊接多条第一加劲肋1124并使第一加劲肋1124的端部沿端部支撑板1122端部伸出,在多个第一加劲肋1124的伸出的端部上焊接反挑杆1126,在端部支撑板1122上开孔并穿设锚筋111并将锚筋111与第一加劲肋1124焊接。

91.进一步设置,在将套箱底板11中的端部支撑板1122与中部支撑板1123环绕钢护筒5拼接形成支撑底板112的步骤之前,还包括预制中部支撑板1123,包括以下步骤:

92.在中部支撑板1123的背面焊接多条第二加劲肋1125,在多条第二加劲肋1125远离中部支撑板1123的一侧焊接辅助杆1127。

93.进一步设置,在支撑龙骨装置3上依次安装套箱底板11和套箱侧板12的步骤中,包括以下步骤:

94.将支撑底板112间隔地托放于支撑龙骨装置3上,支撑底板112与支撑龙骨装置3将套箱侧板12安装于套箱底板11上,分别在套箱侧板12底部的内外两侧分别对应地安装内卡板14和外卡板15,并将内卡板14和外卡板15与套箱底板11焊接固定。

95.进一步设置,在支撑龙骨装置3上依次安装套箱底板11和套箱侧板12的步骤之后,还包括以下步骤:

96.在套箱底板11外侧壁上低于封底混凝土层13高度的位置处安装外围囹16,借助拉杆17穿过外围囹16后穿入套箱侧板12内侧。

97.进一步设置,在套箱底板11上浇筑封底混凝土层13的步骤之后,还包括以下步骤:

98.在拉杆17上安装锚固螺母使锚固螺母抵紧在外围囹16的外侧壁上。

99.借助锚固螺母抵紧在外围囹16的外侧壁上,使套箱侧板12与封底混凝土层13贴合更加紧密,粘结效果更好。

100.进一步设置,在套箱底板11外侧壁上低于封底混凝土层13高度的位置处安装外围囹16的步骤之前,还包括以下步骤:

101.在套箱侧板12的外侧壁位于外围囹16安装位置下方安装支撑牛腿。

102.进一步设置,在借助拉杆17穿过围囹后穿入套箱侧板12内侧的步骤之后,包括以下步骤:在套箱侧板12安装拉杆17的穿孔位置处安装止水垫。

103.综上所述,本发明的方案具有以下优点:

104.1.本发明涉及的有底套箱施工系统中,通过在套箱底板中设置锚筋,锚筋与加劲肋连接,将锚筋锚固在封底混凝土层内,提高套箱底板与封底混凝土层的连接强度,从而提升套箱底板对套箱侧板的支撑强度,防止套箱侧板滑落而发生漏水的现象,提高承台施工安全性。

105.2.本发明涉及的有底套箱施工系统中,通过在相邻的两个支撑底板之间设置辅助板,辅助板与支撑底板相互拼接,使套箱底部形成密封结构,便于封底混凝土层的浇筑,在封底混凝土层浇筑完成后,可将辅助板拆除回收,减少钢材的消耗,降低施工成本。

106.3.本发明涉及的有底套箱施工系统中,通过在套箱侧板的内外两侧分别设置内卡板和外卡板,内卡板和外卡板共同对套箱侧板起到限位的作用,而且可以防止套箱侧板底部发生翘起变形导致套箱侧板与封底混凝土层之间产生缝隙,提高了套箱侧板和封底混凝土层之间的密封性,另外,内卡板锚固于封底混凝土层中,内卡板与套箱底板连接,从而可

以提升套箱底板与封底混凝土层的连接稳定性,防止套箱侧板与套箱底板发生分离导致套箱侧板和套箱底板之间发生漏水的现象。

107.4.本发明涉及的有底套箱施工系统中,通过套箱侧板的外壁上设置外围囹,并借助拉杆和锚固螺母将外围囹固定于套箱侧板的外壁上,使套箱侧板与封底混凝土层贴合更加紧密,粘结效果更高,防止套箱侧板与封底混凝土层分离,提高承台施工安全性。

108.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1