一种用于河道生态修复的防渗结构的制作方法

1.本技术涉及河道治理的领域,尤其是涉及一种用于河道生态修复的防渗结构。

背景技术:

2.随着社会的快速发展,国家对河道的治理越来越重视。河道治理是一项系统工程,它包含蓄水、防洪改善生态景观等一些列功能。河道生态修复是指通过生态系统的自我调节和自组织能力,辅以人工措施,恢复受损的水体生态系统至健康稳定的状况,并向着良性循环方向发展。

3.河道中的水大量渗漏,会浪费宝贵的水资源,并影响河道的蓄水功能。传统的河道防渗技术常采用混凝土防渗,此种方式虽然可以解决渗漏问题,但是对原来的水生自然条件破坏较大,完全阻断了河道水系与地下水系以及岸坡之间的联系,不利于河道的生态修复。

4.如公告号为cn210658235u的专利,该专利公开了一种河道防渗结构,包括自上而下依次排布的混凝土框格、第一黄土层、复合土工布层和第二黄土层;所述混凝土框格内由上至下填充设置有砂卵石层和沙砾石层;所述第二黄土层设置于河道的底部;所述混凝土框格的侧边厚度为10

‑

20cm,高度为35

‑

45cm;所述砂卵石层厚度为25

‑

35cm,沙砾石层厚度为5

‑

15cm;所述第一黄土层和第二黄土层中均是经过压实后的黄土。

5.上述防渗结构中的混凝土框格在施工时,由于采用的是现浇施工的方式,故而需要进行大量模板的支设,尤其在混凝土框格交叉连接节点的位置,施工人员需要进行转角模板的拼接,为了使模板拼接可以严丝合缝,在转角位置拼接模板更加困难,高度依赖施工人员支模板的熟练度,一般施工人员支设转角位置的模板效率较低,将会增加完成整个混凝土框格的所需工时。

技术实现要素:

6.为了提高施工人员支设模板的效率,减少混凝土框格的施工时间,本技术提供一种用于河道生态修复的防渗结构。

7.本技术提供的一种用于河道生态修复的防渗结构采用如下的技术方案:

8.一种用于河道生态修复的防渗结构,包括防渗层和混凝土框格,混凝土框格包括多条现浇段和多个预制节点,预制节点包括一体预制形成的定位块和多个连接块,每条现浇段的两端分别与一个预制节点的连接块连接,每个预制节点均通过多个连接块分别与多个现浇段连接,混凝土框格的每个框格,均由多条现浇段与多个预制节点首尾连接围成。

9.通过采用上述技术方案,混凝土框格的预制节点均在预制厂内批量预制形成,再运输至现场,待河道防渗层整平压实,施工人员将预制节点按确定好的位置放置在防渗层上,然后施工人员在每两个相邻预制节点之间,支设用于浇筑现浇带的模板。支设模板时,施工人员只需在将模板抵紧在预制节点的连接块上,即可完成用于浇筑现浇段的模板的支设,省去了混凝土框格中交叉节点转角位置的模板的支设,从而可以提高施工人员支设模

板的效率,减少现场完成混凝土框格施工的所需时间。

10.优选的,所述预制节点在连接块用于与现浇段连接的端面上,一体预制形成有结合块。

11.通过采用上述技术方案,浇筑现浇段的混凝土将包裹住连接块上的结合块,增大了结合块与现浇段的接触面积,有利于提升现浇段与连接块端面之间的结合强度。

12.优选的,所述连接块内均预埋有用于与现浇段连接的连接钢筋,连接钢筋从结合块远离对应连接块的一端穿出。

13.通过采用上述技术方案,连接钢筋可以进一步增强现浇段与连接块结合部位的连接强度,降低现浇段与连接块之间出现较大裂缝的概率。

14.优选的,所述现浇段内设置有加强钢筋,加强钢筋分别与位于现浇段两端的连接块内的连接钢筋连接。

15.通过采用上述技术方案,加强钢筋可以增强现浇段自身的结构强度,并且加强钢筋与连接钢筋连接在一起后,可以增强混凝土框格整体的受力性能和结构强度。

16.优选的,所述限位块上贯穿有定位孔,定位孔内设有插入防渗层内的定位钢筋。

17.通过采用上述技术方案,施工人员先通过测量确定定位钢筋的位置,然后再将定位块通过定位孔套在定位钢筋上,实现预制节点位置的快速和方便确定。

18.优选的,所述定位块上定位孔的一端孔口呈扩口设置。

19.通过采用上述技术方案,扩口设置的定位孔孔口,使得定位钢筋更加容易进入定位孔内,施工人员在将定位块套在定位钢筋上时可以更加方便。

20.优选的,所述定位块上设有多个限位孔,限位孔内设有插入防渗层的限位钢筋。

21.通过采用上述技术方案,预制节点的位置确定好后,施工人员再将定位块的每个限位孔插入一根限位钢筋,并将限位钢筋锤入防渗层内,预制节点将不会饶定位钢筋发生转动,预制节点的位置稳定好后,与同一预制节点连接的现浇段的模板支设不会相互受影响。

22.优选的,所述定位块上设有用于吊装的吊耳。

23.通过采用上述技术方案,吊耳的设置,为起吊预制节点提供了施力部位,方便对预制节点的吊装、运输及定位。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过预制节点中定位块及连接块的设置,省去了转角模板的支设,从而可以加快支设模板的速度,减少现场完成混凝土框格施工的所需时间;

26.2.连接钢筋和加强钢筋的设置,可以增强混凝土框格整体的受力性能和结构强度;

27.3.通过定位孔、定位钢筋、限位孔及限位钢筋的设置,可以快速且方便进行预制节点的定位,还可对预制节点的位置进行稳固。

附图说明

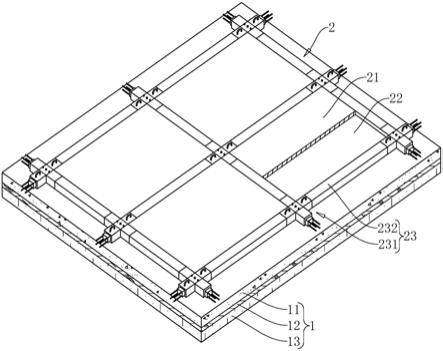

28.图1是表示本技术实施例的防渗结构的结构示意图;

29.图2是表示预制节点与现浇段的连接示意图;

30.图3是表示预制节点底部的结构示意图。

31.附图标记说明:1、防渗层;11、第一黄土层;12、复合土工布层;13、第二黄土层;2、紧固层;21、砂卵石层;22、砂砾石层;23、混凝土框格;231、预制节点;2311、定位块;2312、连接块;2313、结合块;2314、连接钢筋;2315、定位孔;2316、限位孔;2317、吊耳;232、现浇段;2321、加强钢筋;233、定位钢筋;234、限位钢筋;3、模板。

具体实施方式

32.以下结合附图1

‑

3对本技术作进一步详细说明。

33.本技术实施例公开一种用于河道生态修复的防渗结构。参照图1,防渗结构包括防渗层1和设置在防渗层1上的紧固层2,防渗层1自上而下依次包括第一黄土层11、复合土工布层12及第二黄土层13,紧固层2包括混凝土框格23,混凝土框格23内自上而下依次设置有砂卵石层21和砂砾石层22。

34.参照图1和图2,呈方形网格状的混凝土框格23包括多条现浇段232和多个预制节点231,每条现浇段232的两端均与一个预制节点231连接,一个预制节点231与四条现浇段232连接,混凝土框格23的每个格子,均由四条现浇段232与四个预制节点231间隔且依次首尾连接围成。预制节点231包括横截面呈正方形的定位块2311,定位块2311四周的侧壁均设有一个连接块2312,四个连接块2312的横截面相同,四个连接块2312与定位块2311为一体浇筑形成,每条现浇段232均与相邻预制节点231中的一个连接块2312连接。

35.预制节点231先在预制厂内预先浇筑形成,然后再运输至现场进行安装。当进行混凝土框格23施工时,施工人员先放线定位并固定好每个预制节点231的位置,然后再在每相邻两个预制节点231之间浇筑现浇段232。在支设用于浇筑现浇段232混凝土的模板3时,由于整体浇筑混凝土框格23中所需转角模板3的支设,已由预制节点231的预先浇筑在预制场内完成,故而在现场施工人员直接将模板3分别支撑在连接块2312的两侧,即可完成现浇段232模板3的支设,从而可以极大加快支设用于浇筑混凝土框格23模板3的速度,减少混凝土框格23在现场的施工时间。

36.参照图2,每个预制节点231中,连接块2312远离定位块2311的端面均设置有一个结合块2313,结合块2313的横截面小于连接块2312的横截面,结合块2313与连接块2312及定位块2311一体浇筑形成。在浇筑现浇段232时,现浇的混凝土会包裹住结合块2313,可以增大结合块2313与现浇段232的接触面积,有利于提升现浇段232与连接块2312端面之间的结合强度。

37.参照图2,每个预制节点231中均预埋有连接钢筋2314,预制节点231中相对的两个连接块2312为一组,一组连接块2312中对应预埋一组连接钢筋2314,一组连接钢筋2314中数量设置为四根,连接钢筋2314的长度方向与对应两个连接块2312的排布方向相同,同组的四根连接钢筋2314呈矩形分布,并且每根预制钢筋的端部,均从同侧连接块2312上的结合块2313端面穿出。每段现浇段232内均设置有四根加强钢筋2321,每根加强钢筋2321的长度方向均与现浇段232的长度方向相同,四根加强钢筋2321分别与相邻预制节点231中,同方向的四根连接钢筋2314一一对应并连接。

38.现浇段232的模板3支设好后,施工人员在两块模板3之间间隔的位置放置加强钢筋2321,并将加强钢筋2321的两端分别与对应的连接钢筋2314通过扎丝绑扎连接起来,现浇段232浇筑好后,现浇段232的混凝土将会包裹住加强钢筋2321和连接钢筋2314的端部,

连接钢筋2314可以进一步增强现浇段232与连接块2312结合部位的连接强度,降低现浇段232与连接块2312之间出现较大裂缝的概率,而加强钢筋2321用于增强现浇段232自身的结构强度,并且加强钢筋2321与连接钢筋2314连接在一起后,可以增强混凝土框格23整体的受力性能和结构强度。

39.参照图2和图3,每个预制节点231在制作时,均在定位块2311上预留有一个定位孔2315,定位孔2315的横截面为圆形,定位孔2315连通定位块2311的顶面和底面,定位孔2315内穿设有定位钢筋233,定位钢筋233可以在定位孔2315内沿定位孔2315的长度方向滑动。在确定定位块2311的位置前,施工人员先确定定位钢筋233的位置,并将定位钢筋233锤入防渗层1中,施工人员再将定位块2311套设在定位钢筋233上,预制节点231的位置便被确定,使得预制节点231的定位可以更加快速和方便。为了方便将定位块2311套在定位钢筋233上,定位孔2315在定位块2311底面上的孔口呈扩口设置,定位钢筋233可以更顺利进入定位孔2315内。

40.参照图2和图3,定位块2311上在定位孔2315的两侧分别预留有一个限位孔2316,限位孔2316的长度方向与定位块2311的长度方向平行,每个限位孔2316均贯穿定位块2311,限位孔2316的横截面呈圆形,每个定位孔2315内均嵌设有一根限位钢筋234。定位块2311套在定位钢筋233上后,施工人员将每个限位孔2316,从上往下插入一根限位钢筋234,并将限位钢筋234锤入防渗层1内,预制节点231的转转动状态将会被约束,预制节点231的位置稳定好后,每个与同一预制节点231连接的现浇段232的模板3,在支撑加固时不会因预制节点231的转动而相互受影响。

41.每个预制节点231上均设置有用于吊装预制节点231的吊耳2317,一个预制节点231的上设置两个吊耳2317,吊耳2317固连在预制节点231的定位块2311的顶面。吊耳2317用作吊装预制节点231的施力部位,施工人员使用吊装机械通过挂住吊耳2317,来完成预制节点231的吊装及运输,并且在进行预制节点231的定位时,通过挂住吊耳2317悬吊起预制节点231,为施工人员将定位孔2315正对定位钢筋233提供时间,可以方便施工人员定位预制节点231的操作。

42.本技术实施例的实施原理为:整体现浇的混凝土框格23,改进为由部分预制和现浇组成,混凝土框格23中每个交叉连接节点的位置均预先制作成预制节点231,再将预制节点231吊运至现场进行安装。

43.进行混凝土框格23施工时,施工人员先放线确定好每个预制节点231的位置,然后再在每相邻两个预制节点231之间浇筑现浇段232,由于支设在转角位置支设模板3的操作,已由预制节点231的预先浇筑在预制场内完成,故而在现场,施工人员直接将模板3分别支撑在连接块2312的两侧,即可完成现浇段232模板3的支设,从而可以极大加快在施工混凝土框格23中,用于现浇部分的模板3支设速度,缩短混凝土框格23在现场的施工时间。

44.每个预制节点231中均预埋有连接钢筋2314,每段现浇段232内浇筑前均与连接钢筋2314绑扎连接有加强钢筋2321,连接钢筋2314可以进一步增强现浇段232与连接块2312结合部位的连接强度,而加强钢筋2321与连接钢筋2314连接在一起后,可以增强混凝土框格23整体的受力性能和结构强度。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1