高承压水地层全套管全回转止水咬合桩的制作方法

1.本实用新型涉及高承压水地层咬合桩,具体涉及一种高承压水全套管全回转止水咬合桩。

背景技术:

2.全套管全回转钻孔咬合桩采用全套管全回转钻机先施工素混凝土土桩,然后在两个素混凝土桩之间施工钢筋混凝土桩,钢筋混凝土桩与素混凝土桩相互搭接咬合,从而达到挡土止水的效果,并具有成桩质量好、无泥浆污染、绿色环、减少混凝土充盈系数等特点,在桥梁、建筑、石油化工等建设领域都有广泛的应用。但是,对于高承压水地层仍存在较大的渗漏问题,其严重影响围护结构的施工安全;对于咬合桩渗水情况,常规采用在咬合桩两侧施工单排或多排高压旋喷桩进行防渗,需施工高压旋喷数量多,施工周期长,对施工占地较大,且浪费较多建筑材料,不符合绿色施工要求。因此,需要对现有高承压水地层工况下的咬合桩止水提出新的结构形式及施工方式,解决现有结构及施工中存在的问题。

技术实现要素:

3.本实用新型的目的在于针对现有高承压水地层咬合桩施工存在的问题,提出了高承压水地层全套管全回转止水咬合桩,采用下述技术方案。

4.高承压水地层全套管全回转止水咬合桩,其特征在于,由素桩、钢筋混凝土桩以及咬合部位异形止水空腔内部骨架止水带和注浆体组成;所述的素桩和钢筋混凝土桩间隔布置,并相互咬合,咬合部位设有异形止水空腔;所述的异形止水空腔靠近素桩内部为圆弧状预留空腔,靠近钢筋混凝土桩为波浪弧形空腔;所述的预留空腔初始截面为布置在素桩桩体内部的圆柱状空腔,其在钢筋混凝土桩咬合过程中切割部分后形成圆弧柱状空腔;所述的异形止水空腔内部设有通长布置的竖向骨架止水带和注浆体;所述的竖向骨架止水带包括钢边止水带、侧边固定筋骨架、环向箍筋和竖向主筋;所述的钢边止水带在两侧钢边从上向下间隔设有贯穿安装孔;所述的侧边固定筋骨架分层且对称设于钢边止水带两侧,通过铆钉与钢边止水带安装孔固定连接,并与环向箍筋和竖向主筋绑扎形成骨架止水带;所述的异形止水空腔内部,除骨架止水带外填充注浆体。

5.优选地,所述的素桩和钢筋混凝土桩顶部设有导墙,钢筋混凝土桩内部设有钢筋笼。

6.优选地,所述的预留空腔通过小直径套管在素桩混凝土浇筑过程中形成,小直径套管长度为素桩孔深加不小于1m的素桩孔底插入深度,小直径套管在预留空腔成型后旋转拔除。

7.优选地,所述的异形止水空腔通过侧壁加筋充气芯模在钢筋混凝土桩浇筑过程中充气挤压预留空腔和钢筋混凝土桩孔空间未达到强度的混凝土形成,其在钢筋混凝土桩孔内部边界与钢筋笼间距不小于20mm,侧壁加筋充气芯模在异形止水空腔成型后排气拔除。

8.优选地,所述的侧壁加筋充气芯模由内部圆形充气芯模、顶部抽排气管、靠近钢筋

混凝土桩侧侧壁加筋体和将侧壁加筋体包裹的包裹体组成,侧壁加筋充气芯模在下放安装过程中底部通过绑扎绳固定悬挂重物;其用于钢筋混凝土桩混凝土浇筑过程中在咬合部位形成异形止水空腔。

9.优选地,所述的骨架止水带长度大于咬合桩深度。

10.本实用新型涉及的技术方案,与传统技术相比的有益效果是:

11.1、在咬合桩交接处设置骨架止水带,骨架止水带及咬合桩交接处注浆异形止水空腔增加了水体的渗流路径,大大增加了咬合桩防渗性能,能有效提高施工安全性。

12.2、在咬合桩内部施工骨架止水带进行止水,相比传统两侧单排或多排高压旋喷桩施工方式,可有效减少咬合桩两侧的施工占地,并有效减少施工周期和建筑材料损耗,有效减少施工造价。

13.3、咬合桩内部进行防渗止水,大量减少了水泥等建筑材料损耗;且侧壁加筋充气芯模在空腔形成后,经放气回收后可以重复利用,符合绿色施工要求。

14.4、侧壁加筋充气芯模采用高强力的合成纤维织物作耐压受力骨架,其抗膨胀强度高、弹性和柔韧性好,能够满足咬合桩交接处异形止水空腔的成孔要求,且侧壁加筋能够保证芯模安装定位精度,确保芯模垂直度。

15.5、侧壁加筋充气芯模可根据咬合厚度、咬合桩深度、侧壁加筋数量制作不同规格、不同尺寸、不同截面形状的耐压橡胶充气芯模,且施工施工效率高、省时省工,施工适用性强。

16.6、素桩、异形止水空腔、钢筋混凝土桩实现流水施工,可大幅度提高施工效率,结合全套管钻钻具,可实现咬合桩的快速施工,并适用复杂土质情况。

附图说明

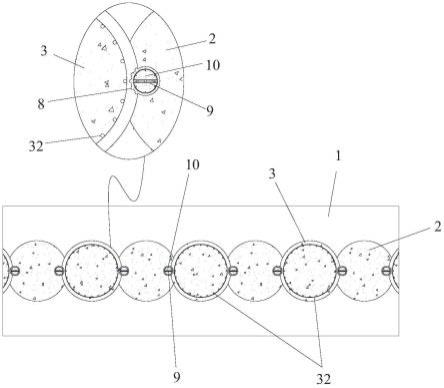

17.图1是高承压水地层全套管全回转止水咬合桩俯视图;

18.图2是高承压水地层全套管全回转止水咬合桩三维示意图;

19.图3是素桩与钢筋混凝土桩咬合异形止水空腔内部详图;

20.图4是骨架止水带俯视图;

21.图5是钢边止水带三维示意图;

22.图6是侧边固定筋骨架止水带示意图;

23.图7是侧边固定筋骨架止水带俯视图;

24.图8是侧壁加筋充气芯模三维示意图;

25.图9是侧壁加筋充气芯模俯视图;

26.图10是侧壁加筋充气芯模下放过程结构示意图;

27.图11是导墙施工平面示意图;

28.图12是素桩钻孔施工平面示意图;

29.图13是小直径套管施工平面示意图;

30.图14是素桩混凝土浇筑施工平面示意图;

31.图15是素桩混凝土浇筑施工三维示意图;

32.图16是钢筋混凝土桩钻进及钢筋笼安装施工平面示意图;

33.图17是钢筋混凝土桩钻进及钢筋笼安装施工三维示意图;

34.图18是侧壁加筋充气芯模安装施工平面示意图;

35.图19是侧壁加筋充气芯模安装施工三维示意图;

36.图20是钢筋混凝土桩浇筑及充气芯模成型施工平面示意图;

37.图21是钢筋混凝土桩浇筑及充气芯模成型施工三维示意图;

38.图22是钢边橡胶止水带施工平面示意图。

39.图中标注:1-导墙,2-素桩,21-素桩孔,3-钢筋混凝土桩,31-钢筋混凝土桩孔,32-钢筋笼,4-咬合桩套管,5-小直径套管,51-预留空腔,6-混凝土,7-侧壁加筋充气芯模,71-圆形充气芯模,72-侧壁加筋体,73-包裹体,74-悬挂重物,75-绑扎绳,76-抽排气管,8-异形止水空腔,9-骨架止水带,91-钢边止水带,911-橡胶止水带,912-钢边,92-铆钉,93-侧边固定筋骨架,94-环向箍筋,95-竖向主筋,96-安装孔,10-注浆体。

具体实施方式

40.为了加深对本实用新型的理解,下面将参考图1至图22,对本实用新型的实施例作详细说明,以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述的实施例。

41.本实施例中,高承压水地层全套管全回转止水咬合桩由素桩2、钢筋混凝土桩3相互咬合组成,导墙1为400mm厚c20钢筋混凝土,素桩2、钢筋混凝土桩3桩长20m,直径为100cm,咬合厚度20cm;小直径套管5长度21m,直径为25cm,骨架止水带9长度为20.5m。

42.结合附图1、附图2所示,高承压水地层全套管全回转止水咬合桩由素桩2、钢筋混凝土桩3以及咬合部位异形止水空腔8内部骨架止水带9和注浆体10组成;素桩2和钢筋混凝土桩3间隔布置,并相互咬合,咬合部位设有异形止水空腔8;再结合附图11~附图14,素桩2和钢筋混凝土桩3顶部设有导墙1,钢筋混凝土桩3内部设有钢筋笼32。

43.结合附图3、附图22所示,异形止水空腔8靠近素桩2内部为圆弧状预留空腔51,靠近钢筋混凝土桩3为波浪弧形空腔;异形止水空腔8内部设有通长布置的竖向骨架止水带9和注浆体10;再结合附图14~附图17所示,所述的预留空腔51初始截面为布置在素桩2桩体内部的圆柱状空腔,其在钢筋混凝土桩3咬合过程中切割部分后形成圆弧柱状空腔,异形止水空腔8内部,除骨架止水带9外填充注浆体10。

44.结合附图4~附图7所示,竖向骨架止水带9包括钢边止水带91、侧边固定筋骨架93、环向箍筋94和竖向主筋95;钢边止水带91在两侧钢边从上向下间隔设有贯穿安装孔96;所述的侧边固定筋骨架93分层且对称设于钢边止水带91两侧,通过铆钉92与钢边止水带91安装孔96固定连接,并与环向箍筋94和竖向主筋95绑扎形成骨架止水带9。

45.结合附图12~附图15所示,预留空腔51通过小直径套管5在素桩2混凝土6浇筑过程中形成,小直径套管5长度为素桩孔21深加不小于1m的素桩孔21底插入深度,小直径套管5在预留空腔51成型后旋转拔除。

46.结合附图8~附图10所示,异形止水空腔8通过侧壁加筋充气芯模7在钢筋混凝土桩3浇筑过程中充气挤压预留空腔51和钢筋混凝土桩孔31空间未达到强度的混凝土6形成,其在钢筋混凝土桩孔31内部边界与钢筋笼32间距不小于20mm;侧壁加筋充气芯模7由内部圆形充气芯模71、顶部抽排气管76、靠近钢筋混凝土桩3侧侧壁加筋体72和将侧壁加筋体72包裹的包裹体73组成,侧壁加筋充气芯模7在下放安装过程中底部通过绑扎绳75固定悬挂重

物74;再结合附图18、附图20、附图21所示,其用于钢筋混凝土桩3混凝土6浇筑过程中在咬合部位形成异形止水空腔8,侧壁加筋充气芯模7在异形止水空腔8成型后排气拔除。

47.结合附图2、附图15、附图17、附图19、附图21所示,骨架止水带9长度大于咬合桩深度。

48.为达到上述结构,结合附图11~22所示,采用以下施工步骤进行施工:

49.首先进行导墙1施工,通过全套管钻机在导墙中部进行素桩孔21钻进成孔至设计深度,素桩孔21内部靠近咬合桩套管4两侧边对称钻设一根直径10~30cm的小直径套管5,小直径套管5钻杆顶部进行临时固定后,在素桩孔21内浇筑混凝土6直至素桩2桩顶,素桩2浇筑6并养护成型后,通过缓慢反钻拔除小直径套管5钻杆,在素桩2内部形成两个柱状预留空腔51体。

50.通过全套管钻机进行钻设钢筋混凝土桩孔31至设计深度并安装钢筋笼32;钢筋混凝土桩孔31全套管钻进过程中在切割咬合部位预留空腔51时,部分预留空腔51被切割后形成圆弧柱状空腔;将芯模气囊厂家加工的侧壁加筋充气芯模7涂抹脱模剂并悬挂重物放入素桩2和钢筋混凝土桩3交接处切割后形成的圆弧柱状空腔内部。

51.钢筋混凝土桩混凝土6浇筑过程中同步对侧壁加筋充气芯模7进行充气,钢筋混凝土桩3浇筑到设计高程后,侧壁加筋充气芯模7同步达到设计压力值,停止充气并关闭抽排气管76充气阀门,侧壁加筋充气芯模7对混凝土6进行支撑,形成异形止水空腔8,并抽气拔除侧壁加筋充气芯模7;将绑扎形成整体的骨架止水带9通过小型吊车放入素桩2和钢筋混凝土桩3交接处形成的异形止水空腔8内部,并从下至上进行注浆,直至空腔顶部;最后按照顺序间隔施工素桩2和钢筋混凝土桩3,直至完成止水咬合桩施工。

52.上述实施例仅用于解释说明本实用新型的技术构思,而非对本实用新型权利保护的限定,凡利用此构思对本实用新型进行非实质性的改动,均应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1