操作系统的制作方法

1.本公开涉及操作系统。

背景技术:

2.在日本特开2015-40422号公报(专利文献1)中公开了一种显示装置,其与操作车身的牵引力的第一操作部、以及操作工作装置的第二操作部各自的操作量相对应地,对比显示目标牵引力值、相对于目标提升力值的实际的牵引力值、提升力值。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2015-40422号公报

技术实现要素:

6.发明要解决的课题

7.即使目视确认了上述文献所记载的、目标牵引力值、相对于目标提升力值的实际的牵引力值、提升力值的显示,不熟练的操作员也无法识别以何种方式对哪个操作构件进行操作就能够改善。

8.在本公开中,提出一种能够用于对操作员指导操作构件的操作的操作系统。

9.用于解决课题的手段

10.根据本公开,提供一种用于作业机械的操作系统。操作系统具备由作业机械的操作员进行操作而使作业机械动作的多种操作构件、以及针对每种操作构件存储成为操作操作构件时的规范的规范数据的存储部。

11.发明效果

12.本公开的操作系统能够适当地用于对操作员指导操作构件的操作。

附图说明

13.图1是作为基于实施方式的作业机械的一例的轮式装载机的侧视图。

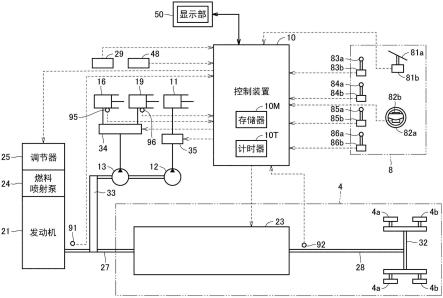

14.图2是表示基于实施方式的轮式装载机的结构的概要框图。

15.图3说明由基于实施方式的轮式装载机进行的挖掘作业的图。

16.图4是表示挖掘作业的生产率的概要图。

17.图5是表示每个挖掘土量下的动臂角度与动臂压力的关系的一例的图标。

18.图6是表示某一动臂角度下的动臂压力与挖掘土量的关系的图表。

19.图7是表示显示于显示部的显示画面的一例的图。

20.图8是表示时间轴调整前的实际操作数据的示意图。

21.图9是表示时间轴调整后的实际操作数据的示意图。

具体实施方式

22.以下,基于附图对实施方式进行说明。在以下的说明中,对于相同部件标注有相同的附图标记。它们的名称以及功能也相同。因此,不重复关于它们的详细说明。

23.《整体结构》

24.在实施方式中,作为作业机械的一例对轮式装载机1进行说明。图1是作为基于实施方式的作业机械的一例的轮式装载机1的侧视图。

25.如图1所示,轮式装载机1具备车身框架2、工作装置3、行驶装置4、以及驾驶室5。由车身框架2、驾驶室5等构成轮式装载机1的车身。在轮式装载机1的车身安装有工作装置3以及行驶装置4。

26.行驶装置4是使轮式装载机1的车身行驶的装置,包括行驶轮4a、4b。轮式装载机1通过驱动行驶轮4a、4b旋转而能够自动行驶,并能够使用工作装置3来进行期望的作业。

27.车身框架2包括前框架2a和后框架2b。前框架2a和后框架2b安装为能够相互向左右方向摆动。横跨前框架2a和后框架2b而安装有一对转向缸11。转向缸11是液压缸。转向缸11在来自转向泵12(参照图2)的工作油的作用下伸缩,由此轮式装载机1的行进方向左右变更。

28.在本说明书中,将轮式装载机1直行行驶的方向称作轮式装载机1的前后方向。在轮式装载机1的前后方向上,将相对于车身框架2而配置有工作装置3的一侧称作前方向,将与前方向相反的一侧称作后方向。轮式装载机1的左右方向是指俯视下与前后方向正交的方向。向前方向观察时的左右方向的右侧、左侧分别为右方向、左方向。轮式装载机1的上下方向是指与由前后方向以及左右方向确定的平面正交的方向。在上下方向上,地面所在的一侧为下侧,天空所在的一侧为上侧。

29.在前框架2a安装有工作装置3以及一对行驶轮(前轮)4a。工作装置3配设于车身的前方。工作装置3由来自工作装置泵13(参照图2)的工作油驱动。工作装置泵13是由发动机21驱动、并通过排出的工作油来使工作装置3工作的液压泵。工作装置3包括动臂14、以及作为作业工具的铲斗6。铲斗6配置于工作装置3的前端。铲斗6是以能够装卸的方式装配于动臂14的前端的附属装置的一例。根据作业的种类,附属装置能够替换为抓钩、吊钩、或者犁爪等。

30.动臂14的基端部通过动臂销9而旋转自如地安装于前框架2a。铲斗6通过位于动臂14的前端的铲斗销17而旋转自如地安装于动臂14。

31.前框架2a和动臂14通过一对动臂缸16连结。动臂缸16是液压缸。动臂缸16的基端安装于前框架2a。动臂缸16的前端安装于动臂14。动臂缸16在来自工作装置泵13(参照图2)的工作油的作用下伸缩,由此动臂14升降。动臂缸16驱动动臂14以动臂销9为中心上下旋转。

32.工作装置3还包括双臂曲柄18、铲斗缸19、以及连杆15。双臂曲柄18通过位于动臂14的大致中央的支承销18a而旋转自如地支承于动臂14。铲斗缸19将双臂曲柄18与前框架2a连结。连杆15与设置于双臂曲柄18的前端部的连结销18c连结。连杆15将双臂曲柄18与铲斗6连结。

33.铲斗缸19是液压缸且是作业工具缸。铲斗缸19的基端安装于前框架2a。铲斗缸19的前端安装于在双臂曲柄18的基端部设置的连结销18b。铲斗缸19在来自工作装置泵13(参

照图2)的工作油的作用下伸缩,由此铲斗6上下转动。铲斗缸19将铲斗6驱动为以铲斗销17中心旋转。

34.在后框架2b安装有驾驶室5以及一对行驶轮(后轮)4b。驾驶室5配置于动臂14的后方。驾驶室5载置于车身框架2上。在驶室5内配置有供轮式装载机1的操作员就座的座椅、以及后述的作装置8等。

35.《系统结构》

36.图2是表示基于实施方式的轮式装载机1的结构的概要框图。如图2所示,轮式装载机1具备作为驱动源的发动机21、行驶装置4、工作装置泵13、转向泵12、操作装置8、控制装置10、显示部50等。

37.发动机21例如是柴油发动机。作为驱动源,可以取代发动机21而使用利用蓄电体进行驱动的马达,另外也可以使用发动机和马达这双方。发动机21具有燃料喷射泵24。在燃料喷射泵24设置有电子调节器25。通过调整向缸内喷射的燃料量来控制发动机21的输出。通过控制装置10对电子调节器25进行控制,从而进行该调整。

38.发动机转速由发动机转速传感器91检测。发动机转速传感器91的检测信号向控制装置10输入。

39.行驶装置4是通过来自发动机21的驱动力使轮式装载机1行驶的装置。行驶装置4具有动力传递装置23、以及上述的前轮4a及后轮4b等。

40.动力传递装置23是将来自发动机21的驱动力传递至前轮4a及后轮4b的装置,例如是变速器。在轮式装载机1中,安装于前框架2a的前轮4a和安装于后框架2b的后轮4b这双方构成接受驱动力而使轮式装载机1行驶的驱动轮。动力传递装置23将输入轴27的旋转变速而输出至输出轴28。

41.在输出轴28设置有输出转速传感器92。输出转速传感器92检测输出轴28的转速。来自输出转速传感器92的检测信号输入控制装置10。控制装置10基于输出转速传感器92的检测信号来计算车速。

42.从动力传递装置23输出的驱动力经由轴32等传递至车轮4a、4b。由此,轮式装载机1行驶。来自发动机21的驱动力的一部分传递至行驶装置4,从而轮式装载机1行驶。

43.发动机21的驱动力的一部分经由动力取出部33传递至工作装置泵13以及转向泵12。动力取出部33将发动机21的输出分配给动力传递装置23、和由工作装置泵13及转向泵12构成的缸驱动部。

44.工作装置泵13以及转向泵12是由来自发动机21的驱动力驱动的液压泵。从工作装置泵13排出的工作油经由工作装置控制阀34向动臂缸16以及铲斗缸19供给。从转向泵12排出的工作油经由转向控制阀35向转向缸11供给。工作装置3由来自发动机21的驱动力的一部分驱动。

45.第一液压检测器95安装于动臂缸16。第一液压检测器95检测动臂缸16的油室内的工作油的压力。第一液压检测器95的检测信号输入控制装置10。

46.第二液压检测器96安装于铲斗缸19。第二液压检测器96检测铲斗缸19的油室内的工作油的压力。第二液压检测器96的检测信号输入控制装置10。

47.第一角度检测器29例如是安装于动臂销9的电位计。第一角度检测器29检测表示动臂14相对于车身的抬升角度(倾斜角度)的动臂角度。第一角度检测器29将表示动臂角度

的检测信号向控制装置10输出。

48.具体而言,如图1所示,动臂基准线a是通过动臂销9的中心和铲斗销17的中心的直线。动臂角度θ1是从动臂销9的中心向前方延伸的水平线h与动臂基准线a所成的角度。将动臂基准线a为水平的情况定义为动臂角度θ1=0

°

。在动臂基准线a位于比水平线h靠上方处的情况下,将动臂角度θ1设为正。在动臂基准线a位于比水平线h靠下方处的情况下,将动臂角度θ1设为负。

49.需要说明的是,第一角度检测器29也可以是配置于动臂缸16的行程传感器。

50.第二角度检测器48例如是安装于支承销18a的电位计。第二角度检测器48检测表示双臂曲柄18相对于动臂14的角度的双臂曲柄角度。第二角度检测器48将表示双臂曲柄角度的检测信号向控制装置10输出。

51.具体地说,如图1所示,双臂曲柄基准线b是通过支承销18a的中心和连结销18b的中心的直线。双臂曲柄角度θ2是动臂基准线a与双臂曲柄基准线b所成的角度。将在使铲斗6接地的状态下铲斗6的背面6b在地上成为水平的情况定义为双臂曲柄角度θ2=0

°

。在将铲斗6向挖掘方向(朝上)移动了的情况下,将双臂曲柄角度θ2设为正。在将铲斗6向卸料方向(朝下)移动了的情况下,将双臂曲柄角度θ2设为负。

52.第二角度检测器48也可以检测铲斗6相对于动臂14的角度(铲斗角度)。铲斗角度是通过铲斗销17的中心和铲斗6的铲尖6a的直线与动臂基准线a所成的角度。第二角度检测器48也可以是安装于铲斗销17的电位计或者接近开关。或者第二角度检测器48也可以是配置于铲斗缸19的行程传感器。

53.操作装置8由操作员操作。操作装置8具备由操作员进行操作而使轮式装载机1动作的多种操作构件。具体而言,操作装置8具备油门操作构件81a、转向操作构件82a、动臂操作构件83a、铲斗操作构件84a、变速操作构件85a、以及fr操作构件86a。

54.油门操作构件81a为了设定发动机21的目标转速而被操作。油门操作构件81a例如是油门踏板。当增大油门操作构件81a的操作量(在油门踏板的情况下,踩入量。以下,也成为油门开度)时,车身加速。当减小油门操作构件81a的操作量时,车身减速。油门操作构件81a相当于为了使轮式装载机1行驶而被操作的实施方式的行驶操作构件。油门操作检测部81b检测油门操作构件81a的操作量。油门操作检测部81b将检测信号向控制装置10输出。控制装置10基于来自油门操作检测部81b的检测信号控制发动机21的输出。

55.转向操作构件82a为了操作车辆的移动方向而被操作。转向操作构件82a例如是转向手柄。转向操作检测部82b检测转向操作构件82a的位置,并将检测信号向控制装置10输出。控制装置10基于来自转向操作检测部82b的检测信号来控制转向控制阀35。转向缸11伸缩来变更车辆的行进方向。

56.动臂操作构件83a为了使动臂14进行动作而被操作。动臂操作构件83a例如是操作杆。动臂操作检测部83b检测动臂操作构件83a的位置。动臂操作检测部83b将检测信号向控制装置10输出。控制装置10基于来自动臂操作检测部83b的检测信号来控制工作装置控制阀34。动臂缸16伸缩而动臂14进行动作。

57.铲斗操作构件84a为了使铲斗6进行动作而被操作。铲斗操作构件84a例如是操作杆。铲斗操作检测部84b检测铲斗操作构件84a的位置。铲斗操作检测部84b将检测信号向控制装置10输出。控制装置10基于来自铲斗操作检测部84b的检测信号来控制工作装置控制

阀34。铲斗缸19伸缩而铲斗6进行动作。

58.变速操作构件85a为了设定基于动力传递装置23的变速而被操作。变速操作构件85a例如是换挡杆。变速操作检测部85b检测变速操作构件85a的位置。变速操作检测部85b将检测信号向控制装置10输出。控制装置10基于来自变速操作检测部85b的检测信号来控制动力传递装置23的变速。

59.fr操作构件86a为了切换车辆的前进和后退而被操作。fr操作构件86a切换为前进、中立以及后退这样的各位置。fr操作检测部86b检测fr操作构件86a的位置。fr操作检测部86b将检测信号向控制装置10输出。控制装置10基于来自fr操作检测部86b的检测信号对动力传递装置23进行控制,以切换车辆的前进、后退以及中立状态。

60.显示部50从控制装置10接受指令信号的输入,并显示各种信息。显示部50所显示的各种信息例如可以是与由轮式装载机1执行的作业相关的信息、燃料余量、冷却水温度及工作油温度等车身信息、对轮式装载机1的周边拍摄而得的周边图像等。显示部50可以是触摸面板,在该情况下,操作员触摸显示部50的一部分而生成的信号从显示部50向控制装置10输出。

61.控制装置10通常由cpu(central processing unit)读取各种程序而实现。控制装置10具有存储器10m以及计时器10t。存储器10m作为工作存储器发挥功能,并且储存用于实现轮式装载机的功能的各种程序。控制装置10从计时器10t读取当前时刻。控制装置10例如运算轮式装载机1正执行挖掘作业时的、从挖掘作业开始起的经过时间。

62.控制装置10向电子调节器25发送发动机指令信号,以得到对应于油门操作构件81a的操作量的目标转速。控制装置10能够基于根据电子调节器25的控制而变动的向发动机21供给的燃料供给量,计算发动机21的每单位运转时间的燃料消耗量、轮式装载机1的每单位行驶距离的燃料消耗量、以及铲斗6内的每单位装载重量的燃料消耗量。

63.控制装置10基于输出转速传感器92的检测信号来计算轮式装载机1的车速。控制装置10从存储器10m读取规定轮式装载机1的车速与牵引力的关系的映射,并基于该映射来计算牵引力。

64.控制装置10从发动机转速传感器91接受发动机转速的检测信号的输入。控制装置10从存储器10m读取规定发动机转速与发动机转矩的关系的映射,并基于该映射来计算发动机转矩。

65.牵引力以及发动机转矩也可以通过与映射的参照不同的方式来计算。例如,也可以通过表格的参照或者基于数学式的运算等来计算牵引力以及发动机转矩。

66.《挖掘作业》

67.本实施方式轮式装载机1执行挖取砂土等挖掘对象物的挖掘作业。图3是对由基于实施方式的轮式装载机1执行的挖掘作业进行说明的图。

68.如图3所示,轮式装载机1在使铲斗6的铲尖6a铲入挖掘对象物100之后,如图3中的曲线箭头那样,使铲斗6沿着铲斗轨迹l上升。由此,执行将挖掘对象物100挖取至铲斗6的挖掘作业。

69.本实施方式的轮式装载机1执行将挖掘对象物100挖取于铲斗6的挖掘动作、以及将铲斗6内的货物(挖掘对象物100)装入自卸车等搬运机械的装入动作。

70.更具体而言,轮式装载机1重复地依次进行如下那样的多个作业工序,从而挖掘挖

掘对象物100,并将挖掘对象物100装入自卸车等搬运机械。

71.第一工序是朝向挖掘对象物100前进的空载前进工序。第二工序是使轮式装载机1前进直至铲斗6的铲尖6a铲入挖掘对象物100的挖掘(伸入)工序。第三工序是操作动臂缸16而使铲斗6并且操作铲斗缸19而使铲斗6向后倾斜(tilt back)的挖掘(挖取)工序。第四工序是在挖掘对象物100被挖取于铲斗6之后使轮式装载机1后退的载货后退工序。

72.第五工序是在维持使铲斗6上升了的状态、或者使铲斗6上升的同时,使轮式装载机1前进以接近自卸车的载货前进工序。第六工序是在规定位置将铲斗6卸料以将挖掘对象物100装入自卸车载货台上的排土工序。第七工序是在使轮式装载机1后退的同时、降下动臂14并使铲斗6恢复挖掘姿态的后退/动臂降下工序。以上是构成挖掘装入作业的一个循环的典型的作业工序。

73.例如,通过使用与使轮式装载机1前进后退的操作员的操作、针对工作装置3的操作员的操作、以及工作装置3的缸的当前的液压有关的判断条件的组合,能够判断是轮式装载机1的当前的作业工序为挖掘工序且工作装置3为挖掘作业中,还是当前的作业工序不为挖掘工序且工作装置不为挖掘作业中。

74.《挖掘作业的生产率》

75.图4是表示由轮式装载机1进行的挖掘作业的生产率的概要图。图4所示的图表的横轴表示从挖掘作业的开始到结束为止的所需时间(以下,称作挖掘时间)。将开始挖掘作业的时刻设为时刻0。图4的纵轴表示通过挖掘作业挖取至铲斗6内的挖掘对象物的量(以下,称作挖掘土量)。在图4所示的图表中绘制了进行了实际的挖掘作业时的挖掘时间和挖掘土量。在图4中绘制了由多个操作员进行的挖掘作业、优选地数万次以上的挖掘作业。

76.根据挖掘时间和挖掘土量来判断挖掘作业的生产率。在对挖掘时间相同的两次挖掘作业进行比较的情况下,判断为挖掘土量大的一方的生产率较高。在对挖掘土量相同的两次挖掘作业进行比较的情况下,判断为挖掘时间短的一方的生产率较高。挖掘时间与燃料消耗量之间存在强的相关性,可以说图4的横轴表示燃料消耗量。燃料消耗量少且挖掘土量多的挖掘作业被判断为是生产率高的挖掘。从多次的挖掘作业基于生产率的高低提取几个挖掘作业。例如将在图4中用椭圆包围表示的燃料消耗量少且挖掘土量多的挖掘作业判断为生产率高的挖掘作业并提取。

77.基于所提取的挖掘作业的数据,生成作为操作员为了挖掘作业而操作操作装置8时的规范的规范数据。能够通过获取所提取的多个挖掘作业的数据的加权平均而生成规范数据。控制装置10根据所提取的挖掘作业时中的、油门开度、动臂角度θ1、以及双臂曲柄角度θ2,生成规范数据。所生成的规范数据存储于存储器10m。存储器10m相当于存储规范数据的、实施方式的存储部。

78.存储器10m存储成为操作油门操作构件81a时的规范的规范数据。存储器10m存储成为操作动臂操作构件83a时的规范的规范数据。存储器10m存储成为操作铲斗操作构件84a时的规范的规范数据。存储器10m针对每种操作构件存储成为操作多种操作构件时的规范的规范数据。

79.图5是表示每个挖掘土量下的动臂角度θ1与动臂压力pτ的关系的一例的图表。图5的图表中的横轴是动臂角度θ1,纵轴是动臂压力pτ。动臂压力pτ是指由第一液压检测器95检测的动臂缸16的油室内的工作油的压力。在图5中,曲线a、b、c分别表示铲斗6为空、1/2装

载、满载的情况。基于预先计测的两个以上的挖掘土量下的动臂角度θ1与动臂压力pτ的关系的图表,如图5所示,能够求出每个动臂角度θ1下的挖掘土量与动臂压力pτ的关系的图表。

80.若判明某时刻下的动臂角度θ1和动臂压力pτ,则能够求出该时刻下的挖掘土量。例如,如图5所示,若设为在某时刻mk下动臂角度θ1=θk、动臂压力pτ=pτk,则能够根据图6求出该时刻mk下的挖掘土量wn。图6是表示动臂角度θ1=θk时的、动臂压力pτ与负载w的关系图表。图6的图表中的横轴是动臂压力pτ,纵轴是挖掘土量w。

81.如图5所示,pτa是指动臂角度θ1=θk时的、铲斗6为空的情况下的动臂压力。pτc是指动臂角度θ1=θk时的、铲斗6为满载的情况下的动臂压力。图6所示的wa是指动臂角度θ1=θk时的、铲斗6为空的情况下的负载。另外,wc是指动臂角度θ1=θk时的、铲斗6为满载的情况下的负载。

82.如图5所示,在pτk位于pτa与pτc之间的情况下,通过进行线性插值,能够决定时刻mk下的挖掘土量wn。或者,也可以基于预先存储有上述那样的关系的数值表格来求出挖掘土量wn。

83.铲斗6内的挖掘土量的计算方法并不局限于图5、6所示的例子。除了动臂压力以及动臂角度θ1之外、或者取代它们,能够将铲斗缸19的头压与底压的差压、铲斗角度、工作装置3的尺寸等作为用于计算铲斗6内的挖掘土量的参数来考虑。通过考虑这些参数来进行计算,能够进行更高精度的挖掘土量的计算。

84.《显示画面》

85.图7是表示显示于显示部50的显示画面的一例的图。如图7所示,作为一例在显示部50显示差异数据51、铲斗角度对比部55、缸压对比部56、挖掘土量61、挖掘时间62、选择部63、得分64、以及得分历史记录65。显示于显示部50的显示画面在一次挖掘作业结束时被更新。

86.在铲斗6的铲尖6a伸入挖掘作业物时,动臂缸16的油室内的工作油的压力上升。例如,通过在轮式装载机1的前进行驶中检测到动臂缸16的油室内的工作油的压力上升的情况,从而能够判断为挖掘作业已开始。例如,在挖掘作业中,通过检测到正前进行驶的轮式装载机1切换为后退的情况,从而能够判断为挖掘作业结束。

87.差异数据51包含双臂曲柄操作差异数据52、动臂操作差异数据53、以及油门开度差异数据54。

88.双臂曲柄操作差异数据52表示规范数据的双臂曲柄角度θ2、与根据由操作员进行的铲斗操作构件84a的实际的操作而动作了的双臂曲柄18所成的双臂曲柄角度θ2的对比。更具体而言,双臂曲柄操作差异数据52表示根据操作员的实际的操作的实际操作数据的双臂曲柄角度θ2相对于规范数据的双臂曲柄角度θ2的差异。

89.双臂曲柄操作差异数据52显示挖掘作业中的某一期间、具体而言从挖掘作业的开始至结束为止的期间中的、实际操作数据的双臂曲柄角度θ2与规范数据的双臂曲柄角度θ2的对比相对于时间的经过的变化。显示部50按时间序列显示实际操作数据的双臂曲柄角度θ2与规范数据的双臂曲柄角度θ2的对比。

90.动臂操作差异数据53表示规范数据的动臂角度θ1、与根据由操作员进行的动臂操作构件83a的实际的操作而动作了的动臂14所成的动臂角度θ1的对比。更具体而言,动臂操

作差异数据53表示根据操作员的实际的操作的实际操作数据的动臂角度θ1相对于规范数据的动臂角度θ1的差异。

91.动臂操作差异数据53显示挖掘作业中的某一期间、具体而言从挖掘作业的开始至结束为止的期间中的、实际操作数据的动臂角度θ1与规范数据的动臂角度θ1的对比相对于时间的经过的变化。显示部50按时间序列显示实际操作数据的动臂角度θ1与规范数据的动臂角度θ1的对比。

92.油门开度差异数据54表示规范数据的油门开度、与根据由操作员进行的油门操作构件81a的实际的操作而由油门操作检测部81b检测的油门开度的对比。更具体而言,油门开度差异数据54表示根据操作员的实际的操作的实际操作数据的油门开度相对于规范数据的油门开度的差异。

93.油门开度差异数据54显示挖掘作业中的某一期间、具体而言从挖掘作业的开始至结束为止的期间中的、实际操作数据的油门开度与规范数据的油门开度的对比相对于时间的经过的变化。显示部50按时间序列显示实际操作数据的油门开度与规范数据的油门开度的对比。

94.铲斗角度对比部55重叠显示挖掘作业中的某一期间、具体而言从挖掘作业的开始至结束为止的期间中的、实际操作数据的双臂曲柄角度θ2和规范数据的双臂曲柄角度θ2。图中的实线表示实际操作数据的双臂曲柄角度θ2,图中的虚线表示规范数据的双臂曲柄角度θ2。铲斗角度对比部55显示实际操作数据的双臂曲柄角度θ2和规范数据的双臂曲柄角度θ2相对于时间的经过的变化。显示部50按时间序列显示实际操作数据的双臂曲柄角度θ2与规范数据的双臂曲柄角度θ2的对比。

95.缸压对比部56重叠显示挖掘作业中的某一期间、具体而言从挖掘作业的开始至结束为止的期间中的、实际操作数据的动臂压力pτ和规范数据的动臂压力pτ。图中的实线表示实际操作数据的动臂压力pτ,图中的虚线表示规范数据的动臂压力pτ。缸压对比部56显示实际操作数据的动臂压力pτ和规范数据的动臂压力pτ相对于时间的经过的变化。显示部50按时间序列显示实际操作数据的动臂压力pτ与规范数据的动臂压力pτ的对比。

96.在差异数据51、铲斗角度对比部55、以及缸压对比部56中,图中的左右方向表示时间的经过。显示的左端对应于挖掘开始时间点,显示的右端对应于挖掘结束时间点。各个实际操作数据并非直接显示于显示部50,而是以使显示于显示部50的期间的开始时间点与结束时间点对齐的方式实施了调整时间轴的处理的基础上,显示于显示部50。

97.图8是表示时间轴调整前的实际操作数据的示意图。图8的横轴表示时间。将挖掘作业开始时间点设为时刻0。图8所示的取得数据71表示在挖掘作业结束的时刻=k1、即进行了挖掘时间k1的挖掘作业时所取得的实际操作数据的原始数据。同样地,取得数据72表示进行了挖掘时间k2的挖掘作业时所取得的实际操作数据的原始数据。取得数据73表示进行了挖掘时间k3的挖掘作业时所取得的实际操作数据的原始数据。

98.这样,由于各挖掘作业中的挖掘时间不同,因此并非使实际操作数据以原始数据的形式与规范数据对比,而是在对原始数据实施了对齐时间轴的处理的基础上,使显示部50显示与规范数据的对比。

99.图9是表示时间轴调整后的实际操作数据的示意图。图9的横轴表示时间。以成为挖掘时间n的方式调整时间轴,将实际的挖掘时间k1的取得数据71设为图9所示的标准化数

据71n。关于取得数据72、73也同样地,设为挖掘时间n的标准化数据72n、73n。规范数据也以成为挖掘时间n的方式被调整。像这样,各挖掘作业中的挖掘时间的时间轴对齐,能够对实际操作数据与规范数据进行对比。

100.通过设定将挖掘时间n等分割的多个时刻,并求出该时刻下的实际操作数据,能够容易地进行与规范数据的对比。例如,可以设定98个时刻,求出包含时刻0以及时刻n在内的共计100个时刻下的实际操作数据。在实际操作数据地原始数据不包含在所设定的时刻检测出的检测结果的情况下,通过对在该时刻之前最接近的时刻检测出的检测结果、和在该时刻之后最接近的时刻检测出的检测结果进行线性插值,能够求出所设定的时刻下的实际操作数据。

101.返回图7,差异数据51所示的从右上向左下延伸的阴影线表示,由实际操作数据示出的操作员实际对操作装置8的操作量比由规范数据示出的成为范本的操作量小。差异数据51所示的从左上向右下延伸的阴影线表示,由实际操作数据示出的操作员实际对操作装置8的操作量比由规范数据示出的成为范本的操作量大。阴影线的粗细度表示相对于规范数据偏离的大小。差异数据51所示的空白的区域表示,由实际操作数据示出的操作员实际对操作装置8的操作量与由规范数据示出的成为范本的操作量接近,实际操作数据相对于规范数据的差异足够小。

102.差异数据51能够以颜色区分的方式显示实际操作数据相对于规范数据的差异。例如也可以将图7所示的、差异数据51中的空白的区域以绿色来显示,将标有从右上向左下延伸的阴影线的区域以黄色来显示,将标有从左上向右下延伸的阴影线的区域以红色来显示。

103.在图7所示的例子中,从挖掘作业的开始时间点到挖掘作业的一半左右为止,由双臂曲柄操作差异数据52示出的铲斗操作构件84a的操作量比规范数据的操作量小。在挖掘作业过半时,铲斗操作构件84a的操作量与规范数据的操作量大致一致。在挖掘作业即将结束时,铲斗操作构件84a的操作量比规范数据的操作量大。

104.在开始挖掘作业的时间点,由动臂操作差异数据53示出的动臂操作构件83a的操作量比规范数据的操作量小。在从挖掘作业开始经过短时间后,动臂操作构件83a的操作量与规范数据的操作量大致一致。在挖掘作业即将结束时,动臂操作构件83a的操作量比规范数据的操作量大。

105.在从开始挖掘作业至挖掘作业的后半段为止,油门开度差异数据54所示的油门操作构件81a的操作量与规范数据的操作量大致一致。在挖掘作业即将结束时,油门开度比规范数据大。

106.在存储器10m中存储有针对油门操作构件81a、动臂操作构件83a以及铲斗操作构件84a的操作的规范数据相对于时间的经过的变化。控制装置10在对随着时间经过而变化的规范数据和实际操作数据的时间轴进行了调整的基础上,针对各时刻对规范数据于实际操作数据进行对比,求出各时刻下的实际操作数据相对于规范数据的差异。显示部50以颜色区分的方式显示该差异。显示部50所显示的差异数据51是与规范数据相关的显示数据的一例。

107.挖掘土量61表示在更新了显示画面时的挖掘作业中挖取至铲斗6内的挖掘对象物的量。挖掘时间62表示更新了显示画面时的挖掘作业中的从挖掘开始至结束为止的所需时

间。

108.作为一例,选择部63显示为选择条的形状。操作员通过操作选择部63、例如在图7中的沿左右方向延伸的条上左右移动选择符而变更选择符的位置,从而能够选择使挖掘土量和挖掘时间中的哪一个优先。在图7所示的例子的情况下,通过将选择符向左方向移动而接近“土量”的显示,成为使挖掘土量优先的选择。通过将选择符向右方向移动而接近“时间”的显示,成为使挖掘时间优先的选择。根据使选择符向左右方向移动的程度,能够调节将挖掘土量或者挖掘时间以何种程度优先的选择。

109.根据操作员的选择,在生成规范数据时,提取不同的挖掘作业。在选择为使挖掘土量优先的情况下,提取即使挖掘时间长挖掘土量也更多的挖掘作业。在选择为使挖掘时间优先的情况下,提取即使挖掘土量小挖掘时间也更短的挖掘作业。

110.得分64基于挖掘土量61和挖掘时间62来计算。挖掘土量61越多、另外挖掘时间62越短,则作为得分64表示的数值越大。通过得分64来评价挖掘作业的生产率。操作员通过参照得分64,能够识别本次的挖掘作业的生产率为何种程度。

111.得分历史记录65显示多次挖掘作业中的得分64的历史记录。通过得分历史记录65来评价多次挖掘作业中的生产率的历史记录。操作员通过参照得分历史记录65,能够识别一系列的挖掘作业的生产率为何种程度。

112.《作用以及效果》

113.接下来,对上述的实施方式的作用以及效果进行说明。

114.实施方式的操作引导装置具备图7所说的显示部50。显示部50显示轮式装载机1的动作中的某一期间中的、操作员实际操作了操作装置8的实际操作数据与成为操作操作装置8时的规范的规范数据的对比相对于时间的经过的变化。

115.操作员通过查看显示部50的显示,能够识别表示在进行挖掘作业时实际进行的操作的实际操作数据、与表示成为用于该挖掘作业的规范的操作的规范数据的对比。操作员能够容易地识别操作员的实际的操作相对于成为规范的操作如何不同。操作员通过识别与规范数据的差异,能够在下次的挖掘作业时进行更接近规范数据的操作,由此操作员能够改善自己的作业。

116.如图7所示,显示部50显示实际操作数据相对于规范数据的差异。操作员通过查看显示于显示部50的差异,能够容易地识别实际的操作量相对于成为规范的操作是多还是少。操作员通过识别相对于规范数据的差异,能够在下次的挖掘作业时进行更接近规范数据的操作,由此操作员能够改善自己的作业。

117.如图7所示,显示部50以颜色区分的方式显示实际操作数据相对于规范数据的差异。操作员通过查看显示于显示部50的颜色区分,能够更容易地识别差异。

118.如图2所示,操作装置8具有为了使轮式装载机1行驶而被操作的油门操作构件81a。规范数据和实际操作数据包含油门操作构件81a的操作量。操作员通过查看显示部50的显示,能够容易地识别用于使轮式装载机1行驶的油门操作构件81a的操作相对于成为规范的操作有何种差异。

119.如图1所示,轮式装载机1具有工作装置3,该工作装置3具有动臂14和铲斗6。如图2所示,操作装置8具有为了使动臂14动作而被操作的动臂操作构件83a、以及为了使铲斗6动作而备操作的铲斗操作构件84a。规范数据和实际操作数据包含动臂操作构件83a的操作量

和铲斗操作构件84a的操作量。操作员通过查看显示部50的显示,能够容易地识别用于使动臂14以及铲斗6动作的动臂操作构件83a以及铲斗操作构件84a各自的操作相对于成为规范的操作有何种差异。

120.如图4所示,通过挖掘时间和挖掘土量,可判断挖掘作业的生产率。规范数据通过从多次挖掘作业之中基于生产率的高低提取挖掘作业而生成。从多次挖掘作业之中,提取挖掘时间短且挖掘土量多、因此生产率高的挖掘作业,从而得到规范数据。由此,通过操作员使自己的操作接近规范数据的改善,能够提高挖掘作业的生产率。

121.如图7所示,显示部50还具有选择部63。操作员通过操作选择部63,能够选择使挖掘时间和挖掘土量中的哪个优先。在生成规范数据时,根据操作员的选择而提取不同的挖掘作业。操作员选择挖掘时间缩短且挖掘土量增大这样的优先度,从而提取对应于该选择的挖掘作业并生成规范数据。由此,能够生成与操作员的选择相应的规范数据。

122.如图7所示,显示部50显示从挖掘作业的开始至结束为止的期间中的实际操作数据与规范数据的对比相对于时间的经过的变化。由此,操作员能够横跨挖掘作业的整个期间识别实际操作数据与规范数据的对比。操作员在下次的挖掘作业时,能够改善从挖掘作业的开始至结束为止的整个期间的操作装置8的操作。

123.如图7~9所示,以显示于显示部50的期间的开始时间点和结束时间点对齐的方式来调整规范数据和实际操作数据的时间轴。即使取得实际操作数据时的挖掘时间与规范数据不同,通过以对齐时间轴的方式进行调整,也能够更准确地对实际操作数据与规范数据进行对比。

124.实施方式的操作系统是用于轮式装载机1的操作系统,如图2所示,具备由操作员进行操作而使轮式装载机1动作的多种操作构件、以及存储部。存储部针对每种操作构件存储成为操作操作构件时的规范的规范数据。

125.使用操作构件的每个种类的规范数据,能够针对各操作构件中的每个对操作员实际操作了操作构件时的操作量与规范数据进行对比。基于该对比的结果,操作员能够针对各操作构件中的每个容易地识别实际的操作相对于成为规范的操作有何种差异。操作员通过识别与规范数据的差异,能够在下次的挖掘作业时使操作构件的操作量更接近规范数据。因此,能够将实施方式的操作系统适当地用于对操作员指导操作构件的操作。

126.存储部存储有轮式装载机1的动作中的某一期间、例如从挖掘作业的开始至结束为止的期间中的、规范数据相对于时间的经过的变化,从而操作员能够针对各操作构件中的每个容易地识别在作业的哪个时间点实际的操作相对于成为规范的操作有何种差异。

127.如图7所示,操作系统还具备显示与规范数据相关的显示数据的显示部50,从而操作员通过查看显示部50的显示,能够针对各操作构件中的每个容易地识别实际的操作相对于成为规范的操作有何种差异。

128.如图2所示,操作构件具有为了使轮式装载机1行驶而被操作的油门操作构件81a。操作员能够容易地识别用于使轮式装载机1行驶的油门操作构件81a的实际的操作相对于成为规范的操作有何种差异。

129.如图1所示,轮式装载机1具有工作装置3,该工作装置3具有动臂14和铲斗6。如图2所示,操作构件具有为了使动臂14动作而被操作的动臂操作构件83a、以及为了使铲斗6动作而被操作的铲斗操作构件84a。操作员能够容易地识别用于使动臂14以及铲斗6动作的动

臂操作构件83a以及铲斗操作构件84a各自的实际的操作相对于成为规范的操作有何种差异。

130.在至此为止的实施方式的说明中,对用于进行将挖掘对象物挖取至铲斗6的挖掘作业的规范数据存储于存储器10m、挖掘作业中的某一期间中的实际操作数据与规范数据被对比的例子进行了说明。但上述的实施方式的思想并不局限于作业机械进行挖掘作业的情况,也能够应用于作业机械进行例如行驶等其他动作的情况。显示于显示部50的实际操作数据与所述规范数据的对比并不局限于上述的差异数据51,例如也可以是三维模型化了的作业机械的实际的动作与成为规范的动作的重叠显示。

131.在实施方式中,对轮式装载机1具备控制装置10、在搭载于轮式装载机1的显示部50上显示实际操作数据与规范数据的对比的例子进行了说明。控制装置10以及显示部50也可以不必搭载于轮式装载机1。也可以构成与搭载于轮式装载机1的控制装置10分开地设置的外部的控制器以及显示器显示实际操作数据与规范数据的对比的系统。外部的控制器以及显示器可以配置于轮式装载机1的作业现场,也可以配置于远离轮式装载机1的作业现场的远程地点。

132.在实施方式中,对轮式装载机1是具备驾驶室5、操作员搭乘于驾驶室5的有人车辆的例子进行了说明。轮式装载机1也可以是无人车辆。轮式装载机1也可以不具备用于供操作员搭乘并操作轮式装载机1的驾驶室。轮式装载机1也可以不搭载由所搭乘的操作员进行的操纵功能。轮式装载机1也可以是远程操纵专用的作业机械。轮式装载机1的操纵也可以通过来自远程操纵装置的无线信号来进行。

133.本次公开的实施方式应当被认为在所有方面均为例示而不是限制性的。本发明的范围不由上述说明而是由技术方案来表示,且包含与技术方案均等的含义及范围内的所有变更。

134.附图标记说明:

135.1...轮式装载机;2...车身框架;3...工作装置;4...行驶装置;5...驾驶室;6...铲斗;6a...铲尖;6b...背面;8...操作装置;10...控制装置;10m...存储器;10t...计时器;11...转向缸;12...转向泵;13...工作装置泵;14...动臂;16...动臂缸;18...双臂曲柄;19...铲斗缸;21...发动机;29...第一角度检测器;34...工作装置控制阀;35...转向控制阀;48...第二角度检测器;50...显示部;51...差异数据;52...双臂曲柄操作差异数据;53...动臂操作差异数据;54...油门开度差异数据;55...铲斗角度对比部;56...缸压对比部;61...挖掘土量;62...挖掘时间;63...选择部;64...得分;65...得分历史记录;81a...油门操作构件;83a...动臂操作构件;84a...铲斗操作构件;95...第一液压检测器;96...第二液压检测器;100...挖掘对象物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1