挖土机及挖土机用的系统的制作方法

1.本发明涉及挖土机及挖土机用的系统。

背景技术:

2.已知有挖土机累计装载于自卸车车厢的沙土的重量并显示的装置(参考专利文献1)。

3.该装置根据是否进行了动臂提升回转操作及排土操作的组合,检测装载作业的开始及完成。然后,计算在与特定自卸车相关的装载作业的开始至完成为止期间计算出的多个挖掘重量的累计值作为装载于该特定自卸车的沙土的量即装载量(累计重量)。排土操作是包括铲斗打开操作的操作。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2019/031551号

技术实现要素:

7.发明要解决的课题

8.然而,若根据是否进行了铲斗打开操作来判定沙土是否排土至自卸车车厢,则有时无法准确地计算装载量。这是因为在准备作业时计算出的挖掘重量也被加进装载量中。准备作业是装载作业的准备作业,例如,包括用于收集作为装载对象的沙土以能够有效地进行装载作业的作业。

9.因此,希望提供一种更准确地计算装载于自卸车等运输车辆的沙土等装载物的量即装载量的挖土机。

10.用于解决课题的手段

11.本发明的一实施方式所涉及的挖土机,其具备:下部行走体;上部回转体,可回转地搭载于所述下部行走体;附属装置,安装于所述上部回转体;铲斗,构成所述附属装置;及控制装置,根据对所述上部回转体周围的空间进行识别的空间识别装置的输出和所述铲斗内的物体的重量,计算从所述铲斗内移至运输车辆的车厢的物体的重量。

12.发明的效果

13.上述挖土机能够更准确地计算装载于运输车辆的装载物的量。

附图说明

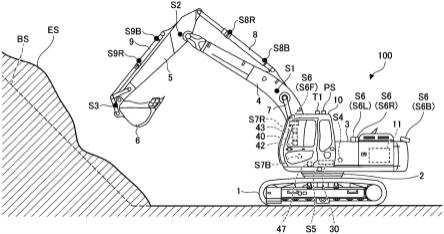

14.图1是作为本实施方式所涉及的挖掘机的挖土机的侧视图。

15.图2是概略表示本实施方式所涉及的挖土机的结构的一例的图。

16.图3是概略表示本实施方式所涉及的挖土机的液压系统的结构的一例的图。

17.图4a是表示使先导压作用于对动臂缸进行液压控制的控制阀的先导回路的一例的图。

18.图4b是表示使先导压作用于对铲斗缸进行液压控制的控制阀的先导回路的一例的图。

19.图4c是表示使先导压作用于对回转液压马达进行液压控制的控制阀的先导回路的一例的图。

20.图5是概略表示与本实施方式所涉及的挖土机中的沙土重量检测功能相关的构成部分的一例的图。

21.图6是表示主画面的结构例的图。

22.图7a是说明与沙土重量的计算相关的参数的示意图。

23.图7b是说明与沙土重量的计算相关的参数的示意图。

24.图8是表示工作现场的情况的一例的图。

25.图9是表示工作现场的情况的一例的图。

具体实施方式

26.以下,参考附图,用于实施发明的方式进行说明。

27.[挖土机的概要]

[0028]

首先,参考图1,对本实施方式所涉及的挖土机100的概要进行说明。

[0029]

图1是作为本实施方式所涉及的挖掘机的挖土机100的侧视图。

[0030]

然而,在图1中,挖土机100位于面向作为施工对象的上倾斜面es的水平面,并且一并记载有作为后述目标施工面的一例的上斜坡bs(即,对上倾斜面es施工后的斜坡形状)。应予说明,在作为施工对象的上倾斜面es上,设置有表示作为目标施工面的上斜坡bs的法线方向的圆筒体(未图示)。

[0031]

本实施方式所涉及的挖土机100具备:下部行走体1;上部回转体3,经由回转机构2回转自如地搭载于下部行走体1;构成附属装置(施工机)的动臂4、斗杆5及铲斗6;及驾驶室10。

[0032]

下部行走体1通过左右一对履带分别被行走液压马达1l、1r(参考后述图2)液压驱动,使挖土机100行走。即,一对行走液压马达1l、1r(行走马达的一例)驱动作为被驱动部的下部行走体1(履带)。

[0033]

上部回转体3通过被回转液压马达2a(参考后述图2)驱动,相对于下部行走体1回转。即,回转液压马达2a是驱动作为被驱动部的上部回转体3的回转驱动部,能够改变上部回转体3的朝向。

[0034]

然而,上部回转体3也可以代替回转液压马达2a而由电动机(以下,“回转用电动机”)电力驱动。即,回转用电动机与回转液压马达2a同样地是驱动作为被驱动部的上部回转体3的回转驱动部,能够改变上部回转体3的朝向。

[0035]

动臂4可俯仰地枢轴安装于上部回转体3的前部中央,在动臂4的前端可上下转动地枢轴安装有斗杆5,在斗杆5的前端可上下转动地枢轴安装有作为端接附件的铲斗6。动臂4、斗杆5及铲斗6分别通过作为致动器的一例的液压致动器即动臂缸7、斗杆缸8及铲斗缸9液压驱动。

[0036]

然而,铲斗6是端接附件的一例,在斗杆5的前端,可以根据作业内容等,代替铲斗6而安装其他端接附件,例如,斜坡用铲斗、疏浚用铲斗、破碎器等。

[0037]

驾驶室10为供操作者搭乘的驾驶室,搭载于上部回转体3的前部左侧。

[0038]

[挖土机的结构]

[0039]

接着,除了图1以外,还参考图2,对本实施方式所涉及的挖土机100的具体结构进行说明。

[0040]

图2是概略表示本实施方式所涉及的挖土机100的结构的一例的图。

[0041]

然而,在图2中,以双重线表示机械动力系统,以实线表示工作油管路,以虚线表示先导管路,以点线表示电气控制系统。

[0042]

本实施方式所涉及的挖土机100的驱动系统包含发动机11、调节器13、主泵14及控制阀17。并且,如上所述,本实施方式所涉及的挖土机100的液压驱动系统包含分别对下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6进行液压驱动的行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8及铲斗缸9等液压致动器。

[0043]

发动机11为液压驱动系统中的主动力源,例如搭载于上部回转体3的后部。具体而言,发动机11在基于后述控制器30的直接或者间接控制下,以预先设定的目标转速恒定旋转,从而驱动主泵14及先导泵15。发动机11例如为以柴油为燃料的柴油发动机。

[0044]

调节器13控制主泵14的吐出量。例如,调节器13根据来自控制器30的控制指令,调节主泵14的斜板角度(偏转角)。如后述,调节器13例如包含调节器13l、13r。

[0045]

主泵14例如与发动机11同样地搭载于上部回转体3的后部,通过高压液压管路向控制阀17供给工作油。如上所述,主泵14通过发动机11驱动。主泵14例如为可变容量型液压泵,如上所述,在基于控制器30的控制下,通过调节器13调节斜板的偏转角,由此活塞的行程长度被调整,从而控制吐出流量(吐出压力)。如后述,主泵14例如包含主泵14l、14r。

[0046]

控制阀17例如为如下的液压控制装置,即,搭载于上部回转体3的中央部,根据操作者对操作装置26的操作来进行液压驱动系统的控制。如上所述,控制阀17经由高压液压管路与主泵14连接,根据操作装置26的操作状态,将从主泵14供给的工作油选择性地供给至液压致动器(行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8及铲斗缸9)。具体而言,控制阀17包含对从主泵14供给至各液压致动器的工作油的流量和流动方向进行控制的控制阀171~176。更具体而言,控制阀171与行走液压马达1l相对应,控制阀172与行走液压马达1r相对应,控制阀173与回转液压马达2a相对应。并且,控制阀174与铲斗缸9相对应,控制阀175与动臂缸7相对应,控制阀176与斗杆缸8相对应。并且,控制阀175例如如后述那样包含控制阀175l、175r,控制阀176例如如后述那样包含控制阀176l、176r。控制阀171~176的详细内容将在后面进行叙述。

[0047]

本实施方式所涉及的挖土机100的操作系统包含先导泵15及操作装置26。并且,挖土机100的操作系统中,作为与基于后述控制器30的机器控制功能相关的结构,包含往复阀32。

[0048]

先导泵15例如搭载于上部回转体3的后部,经由先导管路对操作装置26供给先导压。先导泵15例如为固定容量型液压泵,如上所述,通过发动机11驱动。

[0049]

操作装置26设置于驾驶室10的操作员座附近,是用于操作者进行各种动作要件(下部行走体1、上部回转体3、动臂4、斗杆5、铲斗6等)的操作的操作输入机构。换言之,操作装置26为用于操作者进行驱动各动作要件的致动器(液压致动器(即,行走液压马达1l、1r、回转液压马达2a、动臂缸7、斗杆缸8、铲斗缸9等))的操作的操作输入机构。在本实施方式

中,操作装置26通过其二次侧的先导管路直接与控制阀17连接,或者经由设置于二次侧的先导管路的后述往复阀32间接地与控制阀17连接。由此,对控制阀17输入与操作装置26中的下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的操作状态相对应的先导压。因此,控制阀17能够根据操作装置26中的操作状态,驱动各液压致动器。操作装置26例如包含对斗杆5(斗杆缸8)进行操作的操纵杆装置。并且,操作装置26例如包含分别对动臂4(动臂缸7)、铲斗6(铲斗缸9)、上部回转体3(回转液压马达2a)进行操作的操纵杆装置26a~26c(参考图4a~图4c)。并且,操作装置26例如包含分别对下部行走体1的左右一对履带(行走液压马达1l、1r)进行操作的操纵杆装置或踏板装置。应予说明,致动器也可以是电动致动器。

[0050]

往复阀32具有2个入口端口及1个出口端口,将具有输入至2个入口端口的先导压中更高的先导压的工作油输出至出口端口。往复阀32的2个入口端口中的1个与操作装置26连接,另一个与比例阀31连接。往复阀32的出口端口通过先导管路与控制阀17内的所对应的控制阀的先导端口连接(详细内容参考图4a~图4c)。因此,往复阀32能够使由操作装置26生成的先导压和由比例阀31生成的先导压中更高的先导压作用于所对应的控制阀的先导端口。即,后述控制器30通过从比例阀31输出比从操作装置26输出的二次侧的先导压更高的先导压,能够不依赖基于操作者的操作装置26的操作而对所对应的控制阀进行控制,从而控制各种动作要件的动作。例如如后述,往复阀32包含往复阀32al、32ar、32bl、32br、32cl、32cr。

[0051]

然而,操作装置26(左操作杆、右操作杆、左行走杆及右行走杆)可以不是输出先导压的液压先导式,而是输出电信号的电气式。此时,来自操作装置26的电信号输入至控制器30,控制器30根据所输入的电信号控制控制阀17内的各控制阀171~176,由此实现与对操作装置26的操作内容相对应的各种液压致动器的动作。例如,控制阀17内的控制阀171~176可以是根据来自控制器30的指示而驱动的电磁螺线管式滑阀。并且,例如在先导泵15与各控制阀171~176的先导端口之间可以配置有根据来自控制器30的电信号而动作的电磁阀。此时,若进行使用电气式操作装置26的手动操作,则控制器30根据与其操作量(例如,操纵杆操作量)相对应的电信号,控制该电磁阀并使先导压增加或减少,由此能够根据针对操作装置26的操作内容,使各控制阀171~176进行动作。

[0052]

在使用电气式的操作装置26时,控制器30能够通过将操作者所输入的操作装置26的操作量作为电信号发送至比例阀31来驱动致动器。因此,使用电气式操作装置26时,能够省略比例阀33。并且,操作装置26并非必须配置于驾驶室10内。操作装置26可以配置于设置在挖土机100的外部的远程操作室内。而且,操作装置26也可以通过挖土机100周围的工作人员所携带的移动终端实现。如此,即使在将操作装置26设置于挖土机100的外部的情况下,控制器30也能够经由通信设备将操作者所输入的操作装置26的操作量作为电信号来接收,之后发送至比例阀31,由此驱动致动器。因此,即使在将操作装置26设置于挖土机100的外部的情况下,也能够省略比例阀33。并且,控制器30能够通过将根据预先设定的动作模式或者目标轨道等来生成的电信号发送至比例阀31来驱动致动器,而不是发送操作者所输入的操作装置26的操作量。即,即使在沿着动作模式或目标轨道等驱动各致动器的自控式挖土机的情况下,控制器30也能够通过将根据动作模式或目标轨道等生成的电信号发送至比例阀31来驱动致动器。

[0053]

本实施方式所涉及的挖土机100的控制系统包含控制器30、吐出压力传感器28、操

network,控制器区域网络)等车载通信网络与控制器30连接,也可以经由一对一的专用线与控制器30连接。

[0064]

输入装置42设置在就坐于驾驶室10内的操作者触手可及的范围内,接受基于操作者的各种操作输入,并将与操作输入相对应的信号输出至控制器30。输入装置42包含安装于显示各种信息图像的显示装置的显示器的触摸面板、设置于操纵杆装置26a~26c的操纵杆部的前端的旋钮开关、设置于显示装置40周围的按钮开关、操纵杆、切换键、旋转控制盘等。与对输入装置42的操作内容相对应的信号输入至控制器30。

[0065]

声音输出装置43例如设置于驾驶室10内,与控制器30连接,在基于控制器30的控制下输出声音。声音输出装置43例如为扬声器或蜂鸣器等。声音输出装置43根据来自控制器30的声音输出指示,声音输出各种信息。

[0066]

存储装置47例如设置于驾驶室10内,在基于控制器30的控制下存储各种信息。存储装置47例如为半导体存储器等非易失性存储介质。存储装置47可以存储在挖土机100的动作期间由各种设备输出的信息,也可以存储在挖土机100的动作开始之前经由各种设备获取的信息。存储装置47例如可以存储经由通信装置t1等获取或者通过输入装置42等设定的与目标施工面相关的数据。该目标施工面可以由挖土机100的操作者设定(保存),也可以由施工管理者等设定。

[0067]

动臂角度传感器s1安装于动臂4,检测动臂4相对于上部回转体3的俯仰角度(以下,“动臂角度”),例如在侧视观察中,检测连结动臂4两端的支点的直线相对于上部回转体3的回转平面所呈的角度。动臂角度传感器s1例如可以包含旋转编码器、加速度传感器、6轴传感器、imu(inertial measurement unit:惯性测量装置)等。并且,动臂角度传感器s1也可以包含利用可变电阻器的电位差计、检测与动臂角度相对应的液压缸(动臂缸7)的行程量的缸体传感器等。以下,对于斗杆角度传感器s2、铲斗角度传感器s3也相同。基于动臂角度传感器s1的与动臂角度相对应的检测信号输入至控制器30。

[0068]

斗杆角度传感器s2安装于斗杆5,检测斗杆5相对于动臂4的转动角度(以下,“斗杆角度”),例如在侧视观察中,检测连结斗杆5两端的支点的直线相对于连结动臂4两端的支点的直线所呈的角度。基于斗杆角度传感器s2的与斗杆角度相对应的检测信号输入至控制器30。

[0069]

铲斗角度传感器s3安装于铲斗6,检测铲斗6相对于斗杆5的转动角度(以下,“铲斗角度”),例如在侧视观察中,检测连结铲斗6的支点和前端(铲尖)的直线相对于连结斗杆5两端的支点的直线所呈的角度。基于铲斗角度传感器s3的与铲斗角度相对应的检测信号输入至控制器30。

[0070]

机体倾斜传感器s4检测机体(上部回转体3或者下部行走体1)相对于水平面的倾斜状态。机体倾斜传感器s4例如安装于上部回转体3,检测挖土机100(即,上部回转体3)的绕前后方向及左右方向的2个轴的倾斜角度(以下,“前后倾斜角”及“左右倾斜角”)。机体倾斜传感器s4例如可以包含旋转编码器、加速度传感器、6轴传感器、imu等。与基于机体倾斜传感器s4的倾斜角度(前后倾斜角及左右倾斜角)相对应的检测信号输入至控制器30。

[0071]

回转状态传感器s5输出与上部回转体3的回转状态相关的检测信息。回转状态传感器s5例如检测上部回转体3的回转角速度及回转角度。回转状态传感器s5例如可以包含陀螺仪传感器、解角器、旋转编码器等。基于回转状态传感器s5的与上部回转体3的回转角

度和回转角速度相对应的检测信号输入至控制器30。

[0072]

作为空间识别装置的摄像装置s6拍摄挖土机100的周边。摄像装置s6包含拍摄挖土机100的前方的摄像机s6f、拍摄挖土机100的左方的摄像机s6l、拍摄挖土机100的右方的摄像机s6r及拍摄挖土机100的后方的摄像机s6b。摄像装置s6可以包含安装于附属装置的附属装置摄像机。

[0073]

摄像机s6f例如安装于驾驶室10的顶棚即驾驶室10的内部。并且,摄像机s6f也可以安装于驾驶室10的屋顶、动臂4的侧面等驾驶室10的外部。摄像机s6l安装于上部回转体3的上表面左端,摄像机s6r安装于上部回转体3的上表面右端,摄像机s6b安装于上部回转体3的上表面后端。

[0074]

摄像装置s6(摄像机s6f、s6b、s6l、s6r)例如分别为具有非常宽的视角的单眼广角摄像机。并且,摄像装置s6也可以是立体摄像机、距离图像摄像机等。基于摄像装置s6的摄像图像经由显示装置40输入至控制器30。

[0075]

作为空间识别装置的摄像装置s6可以作为物体检测装置发挥作用。此时,摄像装置s6可以检测存在于挖土机100周围的物体。作为检测对象的物体例如可包含人、动物、车辆、施工机械、建筑物或坑等。并且,摄像装置s6也可以计算从摄像装置s6或挖土机100到所识别的物体为止的距离。作为物体检测装置的摄像装置s6中例如可包含立体摄像机或距离图像传感器等。然后,空间识别装置例如为具有ccd或cmos等摄像元件的单眼摄像机,将所拍摄的图像输出至显示装置40。并且,空间识别装置也可以构成为计算从空间识别装置或挖土机100到所识别的物体为止的距离。并且,除了摄像装置s6之外,作为空间识别装置,例如还可以设置超声波传感器、毫米波雷达、lidar或红外线传感器等其他物体检测装置。作为空间识别装置利用毫米波雷达、超声波传感器或激光雷达等时,可以向物体发射多个信号(激光等),并接收其反射信号,由此根据反射信号检测物体的距离及方向。设置有物体检测装置时,可以省略摄像装置s6。

[0076]

然后,在致动器进行动作之前,由空间识别装置在离挖土机100规定距离的范围内检测到人时,控制器30可以将致动器设为无法动作状态或者微速状态,以使即使操作者对操作装置26进行操作,挖土机100也不会过度移动。具体而言,在离挖土机100规定距离的范围内检测到人时,控制器30能够通过将门锁阀设为锁止状态来将致动器设为无法动作状态。在电气式操作装置26的情况下,通过使从控制器30向操作用控制阀(比例阀31)发送的信号无效,控制器30能够将致动器设为无法动作状态。使用其他方式的操作装置26时(例如,使用输出与来自控制器30的控制指令相对应的先导压,并使该先导压作用于控制阀17内的所对应的控制阀的先导端口的操作用控制阀时)也相同。想要将致动器设为微速状态时,控制器30能够通过减小从控制器30向操作用控制阀发送的信号(例如,电流信号)的输出来将致动器设为微速状态。如此,若在规定距离的范围内检测到物体,则即使操作装置26被操作,致动器也不会被驱动,或者致动器以比在规定距离的范围内未检测到物体时的信号的输出小的输出被微速驱动。而且,在操作者正在对操作装置26进行操作的情况下,在离挖土机规定距离的范围内检测到人时,不管操作者的操作内容如何,控制器30都可以停止致动器或者使致动器减速。具体而言,在离挖土机100规定距离的范围内检测到人时,控制器30通过将门锁阀设为锁止状态来停止致动器。使用输出与来自控制器30的控制指令相对应的先导压,并使该先导压作用于控制阀17内的所对应的控制阀的先导端口的操作用控制

阀时,控制器30能够通过使从控制器30向操作用控制阀发送的信号无效或者输出减速指示,将致动器设为无法动作状态或者减速状态。并且,检测到的物体为卡车时,可以省略停止控制。此时,致动器可以被控制成回避检测到的卡车。如此,可以根据检测到的物体的种类来控制致动器。

[0077]

然而,摄像装置s6可以直接与控制器30可通信地连接。并且,空间识别装置可以配置于挖土机100的外部。此时,控制器30可以经由通信装置t1获取空间识别装置所输出的信息。具体而言,空间识别装置可以安装于空拍用多功能设备、设置于工作现场的铁塔或自卸车dt等。然后,控制器30可以根据从挖土机100周围的任意位置观察的图像来判定洒落的沙土的状态等。

[0078]

在动臂缸7安装有动臂杆压传感器s7r及动臂缸底压传感器s7b。在斗杆缸8安装有斗杆杆压传感器s8r及斗杆缸底压传感器s8b。在铲斗缸9安装有铲斗杆压传感器s9r及铲斗缸底压传感器s9b。动臂杆压传感器s7r、动臂缸底压传感器s7b、斗杆杆压传感器s8r、斗杆缸底压传感器s8b、铲斗杆压传感器s9r及铲斗缸底压传感器s9b还统称为“缸压传感器”。

[0079]

动臂杆压传感器s7r检测动臂缸7的杆侧油室的压力(以下,称为“动臂杆压”。),动臂缸底压传感器s7b检测动臂缸7的缸底油室的压力(以下,称为“动臂缸底压”。)。斗杆杆压传感器s8r检测斗杆缸8的杆侧油室的压力(以下,称为“斗杆杆压”。),斗杆缸底压传感器s8b检测斗杆缸8的缸底油室的压力(以下,称为“斗杆缸底压”。)。铲斗杆压传感器s9r检测铲斗缸9的杆侧油室的压力(以下,称为“铲斗杆压”。),铲斗缸底压传感器s9b检测铲斗缸9的缸底油室的压力(以下,称为“铲斗缸底压”。)。

[0080]

测位装置ps测定上部回转体3的位置及朝向。测位装置ps例如为gnss(全球导航卫星系统,global navigation satellite system)罗盘,检测上部回转体3的位置及朝向,与上部回转体3的位置及朝向相对应的检测信号输入至控制器30。并且,可以由安装于上部回转体3的方位传感器代替测位装置ps的功能中检测上部回转体3的朝向的功能。

[0081]

通信装置t1通过包含以基站作为终端的移动通信网、卫星通信网、互联网网络等的规定的网络与外部设备进行通信。通信装置t1例如为与lte(长期演进,long term evolution)、4g(第四代,4th generation)、5g(第五代,5th generation)等移动体通信规格相对应的移动体通信模块或用于与卫星通信网连接的卫星通信模块等。

[0082]

设备引导部50例如执行与设备引导功能相关的挖土机100的控制。设备引导部50例如通过显示装置40和声音输出装置43等,将目标施工面与附属装置的前端部,具体而言,将目标施工面与端接附件的工作部位之间的距离等作业信息传达给操作者。如上所述,与目标施工面相关的数据例如预先存储于存储装置47。与目标施工面相关的数据例如以基准坐标系表达。基准坐标系例如为世界测地系统。世界测地系统为将原点置于地球的重心,将x轴设为格林威治子午线与赤道的交点的方向,将y轴设为东经90度的方向,并且将z轴设为北极的方向的三维正交xyz坐标系。操作者可以将施工现场的任意点设定为基准点,通过输入装置42,根据与基准点的相对位置关系来设定目标施工面。铲斗6的工作部位例如为铲斗6的铲尖、铲斗6的背面等。并且,作为端接附件,代替铲斗6例如采用破碎器时,破碎器的前端部相当于工作部位。设备引导部50通过显示装置40、声音输出装置43等,向操作者通知工作信息,引导操作者通过操作装置26进行的挖土机100的操作。

[0083]

并且,设备引导部50例如执行与设备控制功能相关的挖土机100的控制。例如,设

备引导部50可以在操作者通过手动进行挖掘操作时,以使目标施工面与铲斗6的前端位置一致的方式,使动臂4、斗杆5及铲斗6中的至少一个自动进行动作。

[0084]

设备引导部50从动臂角度传感器s1、斗杆角度传感器s2、铲斗角度传感器s3、机体倾斜传感器s4、回转状态传感器s5、摄像装置s6、测位装置ps、通信装置t1及输入装置42等获取信息。然后,设备引导部50例如根据所获取的信息,计算铲斗6与目标施工面之间的距离,通过来自声音输出装置43的声音及显示于显示装置40的图像,向操作者通知铲斗6与目标施工面之间的距离的程度,或以使附属装置的前端部(具体而言,铲斗6的铲尖或背面等工作部位)与目标施工面一致的方式,自动控制附属装置的动作。设备引导部50中,作为与该设备引导功能及设备控制功能相关的详细的功能结构,包含位置计算部51、距离计算部52、信息传递部53、自动控制部54、回转角度计算部55及相对角度计算部56。

[0085]

位置计算部51计算规定的定位对象的位置。例如,位置计算部51计算附属装置的前端部,具体而言,铲斗6的铲尖、背面等工作部位在基准坐标系中的坐标点。具体而言,位置计算部51根据动臂4、斗杆5及铲斗6各自的俯仰角度(动臂角度、斗杆角度及铲斗角度),计算铲斗6的工作部位的坐标点。

[0086]

距离计算部52计算2个定位对象之间的距离。例如,距离计算部52计算附属装置的前端部,具体而言,铲斗6的铲尖或背面等工作部位与目标施工面之间的距离。并且,距离计算部52也可以计算作为铲斗6的工作部位的背面与目标施工面之间的角度(相对角度)。

[0087]

信息传递部53通过显示装置40和声音输出装置43等规定的通知机构,向挖土机100的操作者传递(通知)各种信息。信息传递部53向挖土机100的操作者通知由距离计算部52计算出的各种距离等的大小(程度)。例如,使用基于显示装置40的视觉信息及基于声音输出装置43的听觉信息中的至少一个,向操作者传达铲斗6的前端部与目标施工面之间的距离(的大小)。并且,信息传递部53使用基于显示装置40的视觉信息及基于声音输出装置43的听觉信息中的至少一个,向操作者传达作为铲斗6的工作部位的背面与目标施工面之间的相对角度(的大小)。

[0088]

具体而言,信息传递部53使用基于声音输出装置43的间歇音,向操作者传达铲斗6的工作部位与目标施工面之间的距离(例如,铅垂距离)的大小。此时,信息传递部53可以如下,即,铅垂距离越小,则越缩短间歇音的间隔,铅垂距离越大,则越延长间歇音的间隔。并且,信息传递部53可以使用连续音,也可以一边改变声音的高低、强弱等一边表示铅垂距离的大小的不同。并且,信息传递部53可以在铲斗6的前端部成为低于目标施工面的位置,即,超过目标施工面时,通过声音输出装置43发出警报。该警报例如为明显大于间歇音的连续音。

[0089]

并且,信息传递部53可以将附属装置的前端部,具体而言,铲斗6的工作部位与目标施工面之间的距离的大小、铲斗6的背面与目标施工面之间的相对角度的大小等作为工作信息显示于显示装置40。显示装置40在基于控制器30的控制下,例如与从摄像装置s6接收的图像数据一同显示从信息传递部53接收的工作信息。信息传递部53例如可以利用模拟仪的图像或条形图指示器的图像等,将铅垂距离的大小传达给操作者。

[0090]

自动控制部54通过使致动器自动进行动作来自动辅助操作者通过操作装置26进行的挖土机100的手动操作。具体而言,如后所述,自动控制部54能够分别且自动地调整作用于与多个液压致动器(具体而言,回转液压马达2a、动臂缸7及铲斗缸9)相对应的控制阀

(具体而言,控制阀173、控制阀175l、175r及控制阀174)的先导压。由此,自动控制部54能够使各个液压致动器自动进行动作。与基于自动控制部54的设备控制功能相关的控制例如可以在输入装置42中包含的规定的开关被按下时执行。该规定开关例如为设备控制开关(以下,“mc(machine control)开关”),可以作为旋钮开关配置于操作装置26(例如,与斗杆5的操作相对应的操纵杆装置)的操作者所使用的把持部的前端。以下,以在mc开关被按下时设备控制功能有效为前提进行说明。

[0091]

例如,自动控制部54在mc开关等被按下时,为了辅助挖掘工作、整形工作,根据斗杆缸8的动作,使动臂缸7及铲斗缸9中的至少一个自动伸缩。具体而言,自动控制部54在操作者通过手动进行斗杆5的关闭操作(以下,“斗杆关闭操作”)时,以使目标施工面与铲斗6的铲尖、背面等工作部位的位置一致的方式,使动臂缸7及铲斗缸9中的至少一个自动伸缩。此时,操作者例如仅通过对与斗杆5的操作相对应的操纵杆装置进行斗杆关闭操作,就能够在使铲斗6的铲尖等与目标施工面一致的同时关闭斗杆5。

[0092]

并且,自动控制部54在mc开关等被按下时,可以为了使上部回转体3正对目标施工面,使回转液压马达2a(致动器的一例)自动旋转。以下,将基于控制器30(自动控制部54)的使上部回转体3正对目标施工面的控制称为“正对控制”。由此,操作者等仅通过按下规定开关或者仅通过在该开关被按下的状态下对与回转操作相对应的后述操纵杆装置26c进行操作,就能够使上部回转体3正对目标施工面。并且,操作者仅通过按下mc开关,就能够使上部回转体3正对目标施工面且开始与上述目标施工面的挖掘作业等相关的设备控制功能。

[0093]

例如,挖土机100的上部回转体3正对目标施工面的状态是能够按照附属装置的动作,使附属装置的前端部(例如,作为铲斗6的工作部位的铲尖或背面等)沿着目标施工面(上斜坡bs)的倾斜方向移动的状态。具体而言,挖土机100的上部回转体3正对目标施工面的状态是与挖土机100的回转平面铅垂的附属装置的运转面(附属装置运转面)包含与圆筒体对应的目标施工面的法线的状态(换言之,沿着该法线的状态)。

[0094]

挖土机100的附属装置运转面不处于包含与圆筒体相对应的目标施工面的法线的状态时,附属装置的前端部无法沿倾斜方向在目标施工面移动。因此,作为结果,挖土机100无法适当地对目标施工面进行施工。相对于此,自动控制部54通过使回转液压马达2a自动旋转,能够使上部回转体3正对。由此,挖土机100能够适当地对目标施工面进行施工。

[0095]

自动控制部54在正对控制中,例如在铲斗6的铲尖左端的坐标点与目标施工面之间的左端铅垂距离(以下,简称为“左端铅垂距离”)和铲斗6的铲尖右端的坐标点与目标施工面之间的右端铅垂距离(以下,简称为“右端铅垂距离”)相等时,判断为挖土机正对目标施工面。并且,自动控制部54可以不是在左端铅垂距离和右端铅垂距离相等时(即,左端铅垂距离与右端铅垂距离之差成为零时)而是在其差成为规定值以下时,判断为挖土机100正对目标施工面。

[0096]

并且,自动控制部54在正对控制中,例如可以根据与左端铅垂距离与右端铅垂距离之差,使回转液压马达2a进行动作。具体而言,若在mc开关等规定开关被按下的状态下,对与回转操作相对应的操纵杆装置26c进行操作,则判断是否向使上部回转体3正对目标施工面的方向对操纵杆装置26c进行了操作。例如,向铲斗6的铲尖与目标施工面(上斜坡bs)之间的铅垂距离变大的方向对操纵杆装置26c进行了操作时,自动控制部54不执行正对控制。另一方面,向铲斗6的铲尖与目标施工面(上斜坡bs)之间的铅垂距离变小的方向对回转

操作杆进行了操作时,自动控制部54执行正对控制。其结果,自动控制部54能够以使左端铅垂距离与右端铅垂距离之差变小的方式使回转液压马达2a进行动作。之后,若该差成为规定值以下或者零,则自动控制部54停止回转液压马达2a。并且,自动控制部54也可以将该差成为规定值以下或者零的回转角度设定为目标角度,以使该目标角度与当前的回转角度(具体而言,基于回转状态传感器s5的检测信号的检测值)的角度差成为零的方式,进行回转液压马达2a的动作控制。此时,回转角度例如为上部回转体3的前后轴相对于基准方向的角度。

[0097]

然而,如上所述,代替回转液压马达2a,回转用电动机搭载于挖土机100时,自动控制部54将回转用电动机(致动器的一例)作为控制对象来进行正对控制。

[0098]

回转角度计算部55计算上部回转体3的回转角度。由此,控制器30能够确定上部回转体3的当前的朝向。回转角度计算部55例如根据测位装置ps中包含的gnss罗盘的输出信号,计算上部回转体3的前后轴相对于基准方向的角度作为回转角度。并且,回转角度计算部55也可以根据回转状态传感器s5的检测信号来计算回转角度。并且,在施工现场设定有基准点时,回转角度计算部55可以将从回转轴观察基准点的方向作为基准方向。

[0099]

回转角度表示相对于基准方向的附属装置运转面所延伸的方向。附属装置运转面例如为纵切附属装置的假想平面,配置成与回转平面垂直。回转平面例如为包含与回转轴垂直的回转框架的底面的假想平面。控制器30(设备引导部50)例如在判断为附属装置运转面包含目标施工面的法线时,判断为上部回转体3正对目标施工面。

[0100]

相对角度计算部56计算为了使上部回转体3正对目标施工面而所需的回转角度(相对角度)。相对角度例如为形成于使上部回转体3正对目标施工面时的上部回转体3的前后轴的方向与上部回转体3的前后轴的当前的方向之间的相对角度。相对角度计算部56例如根据存储于存储装置47的与目标施工面相关的数据和由回转角度计算部55计算出的回转角度,计算相对角度。

[0101]

若在mc开关等规定开关被按下的状态下,对与回转操作相对应的操纵杆装置26c进行操作,则自动控制部54判断是否向使上部回转体3正对目标施工面的方向进行了回转操作。自动控制部54在判断为向使上部回转体3正对目标施工面的方向进行了回转操作时,将由相对角度计算部56计算出的相对角度设定为目标角度。然后,自动控制部54也可以在操纵杆装置26c被操作之后的回转角度的变化达到目标角度时,判断为上部回转体3正对目标施工面,停止回转液压马达2a的动作。由此,自动控制部54能够以图2所示的结构为前提,使上部回转体3正对目标施工面。在上述正对控制的实施例中,示出了对目标施工面的正对控制的事例,但并不限于此。例如,在将临时放置的沙土装载于自卸车时的捞取动作中,也可以生成与目标体积相当的目标轨道(目标挖掘轨道),以使附属装置面对目标挖掘轨道的方式进行回转动作的正对控制。此时,每次进行捞取动作时,目标挖掘轨道都会改变。因此,向自卸车的排土之后,对新改变的目标挖掘轨道进行正对控制。

[0102]

并且,回转液压马达2a具有第1端口2a1及第2端口2a2。液压传感器21检测回转液压马达2a的第1端口2a1的工作油的压力。液压传感器22检测回转液压马达2a的第2端口2a2的工作油的压力。与由压力传感器21、22检测出的吐出压力相对应的检测信号输入至控制器30。

[0103]

并且,第1端口2a1经由安全阀23与工作油罐连接。安全阀23在第1端口2a1侧的压

力达到规定的溢流压时打开,将第1端口2a1侧的工作油排出至工作油罐。同样地,第2端口2a2经由安全阀24与工作油罐连接。安全阀24在第2端口2a2侧的压力达到规定的溢流压时打开,将第2端口2a2侧的工作油排出至工作油罐。

[0104]

[挖土机的液压系统]

[0105]

接着,参考图3,对本实施方式所涉及的挖土机100的液压系统进行说明。

[0106]

图3是概略表示本实施方式所涉及的挖土机100的液压系统的结构的一例的图。

[0107]

然而,在图3中,与图2等情况同样地,以双重线表示机械动力系统,以实线表示工作油管路,以虚线表示先导管路,以点线表示电气控制系统。

[0108]

通过该液压回路实现的液压系统使工作油分别从通过发动机11驱动的主泵14l、14r经过中心旁通油路c1l、c1r、平行油路c2l、c2r循环至工作油罐。

[0109]

中心旁通油路c1l以主泵14l为起点依次通过配置于控制阀17内的控制阀171、173、175l、176l并到达工作油罐。

[0110]

中心旁通油路c1r以主泵14r为起点依次通过配置于控制阀17内的控制阀172、174、175r、176r并到达工作油罐。

[0111]

控制阀171为将从主泵14l吐出的工作油供给至行走液压马达1l且使由行走液压马达1l吐出的工作油排出至工作油罐的滑阀。

[0112]

控制阀172为将从主泵14r吐出的工作油供给至行走液压马达1r且使由行走液压马达1r吐出的工作油排出至工作油罐的滑阀。

[0113]

控制阀173为将从主泵14l吐出的工作油供给至回转液压马达2a且使由回转液压马达2a吐出的工作油排出至工作油罐的滑阀。

[0114]

控制阀174是将从主泵14r吐出的工作油供给至铲斗缸9且将铲斗缸9内的工作油排出至工作油罐的滑阀。

[0115]

控制阀175l、175r分别为将由主泵14l、14r吐出的工作油供给至动臂缸7且使动臂缸7内的工作油排出至工作油罐的滑阀。

[0116]

控制阀176l、176r将由主泵14l、14r吐出的工作油供给至斗杆缸8且使斗杆缸8内的工作油排出至工作油罐。

[0117]

控制阀171、172、173、174、175l、175r、176l、176r分别根据作用于先导端口的先导压,调整对液压致动器供给及排出的工作油的流量或切换流动方向。

[0118]

平行油路c2l与中心旁通油路c1l并列地对控制阀171、173、175l、176l供给主泵14l的工作油。具体而言,平行油路c2l构成为在控制阀171的上游侧从中心旁通油路c1l分支,能够分别与控制阀171、173、175l、176r并列而供给主泵14l的工作油。由此,平行油路c2l在通过中心旁通油路c1l的工作油的流动被控制阀171、173、175l中的任一个限制或者截断时,能够对更靠下游的控制阀供给工作油。

[0119]

平行油路c2r与中心旁通油路c1r并列地对控制阀172、174、175r、176r供给主泵14r的工作油。具体而言,平行油路c2r构成为在控制阀172的上游侧从中心旁通油路c1r分支,能够分别与控制阀172、174、175r、176r并列而供给主泵14r的工作油。平行油路c2r在通过中心旁通油路c1r的工作油的流动被控制阀172、174、175r中的任一个限制或者截断时,能够对更靠下游的控制阀供给工作油。

[0120]

调节器13l、13r分别在基于控制器30的控制下调节主泵14l、14r的斜板的偏转角,

由此调节主泵14l、14r的吐出量。

[0121]

吐出压力传感器28l检测主泵14l的吐出压力,与检测出的吐出压力相对应的检测信号输入至控制器30。对于吐出压力传感器28r也相同。由此,控制器30能够根据主泵14l、14r的吐出压力控制调节器13l、13r。

[0122]

在中心旁通油路c1l、c1r,在靠最下游的控制阀176l、176r各自与工作油罐之间设置节流器18l、18r。由此,由主泵14l、14r吐出的工作油流动被节流器18l、18r限制。然后,节流器18l、18r产生用于控制调节器13l、13r的控制压力。

[0123]

控制压力传感器19l、19r检测控制压力,与检测出的控制压力相对应的检测信号输入至控制器30。

[0124]

控制器30可以根据由吐出压力传感器28l、28r检测的主泵14l、14r的吐出压力,对调节器13l、13r进行控制来调节主泵14l、14r的吐出量。例如,控制器30可以与主泵14l的吐出压力的增大相应地控制调节器13l,并调节主泵14l的斜板偏转角,由此减少吐出量。对于调节器13r也相同。由此,控制器30能够以由吐出压力与吐出量之积表示的主泵14l、14r的吸收马力不超过发动机11的输出马力的方式,进行主泵14l、14r的总马力控制。

[0125]

并且,控制器30也可以根据由控制压力传感器19l、19r检测的控制压力,对调节器13l、13r进行控制,由此调节主泵14l、14r的吐出量。例如,控制器30进行如下控制,即,控制压力越大越减少主泵14l、14r的吐出量,控制压力越小越增大主泵14l、14r的吐出量。

[0126]

具体而言,在挖土机100的液压致动器均未被操作的待机状态(图3所示的状态)时,从主泵14l、14r吐出的工作油通过中心旁通油路c1l、c1r到达节流器18l、18r。并且,从主泵14l、14r吐出的工作油的流动使在节流器18l、18r的上游产生的控制压力增大。其结果,控制器30使主泵14l、14r的吐出量减少至容许最小吐出量,抑制所吐出的工作油通过中间旁通油路c1l、c1r时的压力损耗(抽吸损失)。

[0127]

另一方面,通过操作装置26操作了任一个液压致动器时,从主泵14l、14r吐出的工作油经由与操作对象的液压致动器相对应的控制阀流入操作对象的液压致动器。然后,从主泵14l、14r吐出的工作油的流动使到达节流器18l、18r的量减少或者消失,使在节流器18l、18r的上游产生的控制压力降低。其结果,控制器30使主泵14l、14r的吐出量增大,使充分的工作油在操作对象的液压致动器中循环,能够可靠地驱动操作对象的液压致动器。

[0128]

[与挖土机的设备控制功能相关的结构的详细内容]

[0129]

接着,参考图4a~图4c,对与挖土机100的设备控制功能相关的结构的详细内容进行说明。

[0130]

图4a~图4c是概略表示与本实施方式所涉及的挖土机100的液压系统中的操作系统相关的构成部分的一例的图。具体而言,图4a是表示使先导压作用于对动臂缸7进行液压控制的控制阀175l、175r的先导回路的一例的图。并且,图4b是表示使先导压作用于对铲斗缸9进行液压控制的控制阀174的先导回路的一例的图。并且,图4c是表示使先导压作用于对回转液压马达2a进行液压控制的控制阀173的先导回路的一例的图。

[0131]

并且,例如如图4a所示,操纵杆装置26a用于操作者等对与动臂4相对应的动臂缸7进行操作。操纵杆装置26a利用从先导泵15吐出的工作油,向二次侧输出与其操作内容相对应的先导压。

[0132]

往复阀32al的2个入口端口分别与和动臂4的提升方向的操作(以下,“动臂提升操

作”)相对应的操纵杆装置26a的二次侧的先导管路、比例阀31al的二次侧的先导管路连接,出口端口与控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口连接。

[0133]

往复阀32ar的2个入口端口分别与和动臂4的下降方向的操作(以下,“动臂下降操作”)相对应的操纵杆装置26a的二次侧的先导管路、比例阀31ar的二次侧的先导管路连接,出口端口与控制阀175r的右侧的先导端口连接。

[0134]

即,操纵杆装置26a经由往复阀32al、32ar,使与操作内容(例如,操作方向及操作量)相对应的先导压作用于控制阀175l、175r的先导端口。具体而言,在进行了动臂提升操作的情况下,操纵杆装置26a将与操作量相对应的先导压输出至往复阀32al的其中一个入口端口,经由往复阀32al,使其作用于控制阀175l的右侧的先导端口和控制阀175r的左侧的先导端口。并且,在进行了动臂下降操作的情况下,操纵杆装置26a将与操作量相对应的先导压输出至往复阀32ar的其中一个入口端口,经由往复阀32ar,使其作用于控制阀175r的右侧的先导端口。

[0135]

比例阀31al根据从控制器30输入的控制电流进行动作。具体而言,比例阀31al利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复阀32al的另一个入口端口。由此,比例阀31al能够调整经由往复阀32al作用于控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口的先导压。

[0136]

比例阀31ar根据从控制器30输入的控制电流进行动作。具体而言,比例阀31ar利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复阀32ar的另一个入口端口。由此,比例阀31ar能够调整经由往复阀32ar作用于控制阀175r的右侧的先导端口的先导压。

[0137]

即,比例阀31al、31ar能够调整输出至二次侧的先导压,以便能够与操纵杆装置26a的操作状态无关地使控制阀175l、175r在任意的阀位置停止。

[0138]

比例阀33al与比例阀31al同样地作为设备控制用控制阀发挥作用。比例阀33al配置于连接操作装置26和往复阀32al的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33al根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32al供给至控制阀17内的所对应的控制阀的先导端口。

[0139]

同样地,比例阀33ar作为设备控制用控制阀发挥作用。比例阀33ar配置于连接操作装置26和往复阀32ar的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33ar根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32ar供给至控制阀17内的所对应的控制阀的先导端口。

[0140]

操作压力传感器29a以压力(操作压力)形态检测操作者对操纵杆装置26a的操作内容,与检测出的压力相对应的检测信号输入至控制器30。由此,控制器30能够掌握对操纵杆装置26a的操作内容。

[0141]

控制器30能够与操作者对操纵杆装置26a的动臂提升操作无关地,经由比例阀31al及往复阀32al将从先导泵15吐出的工作油供给至控制阀175l的右侧的先导端口及控制阀175r的左侧的先导端口。并且,控制器30能够与操作者对操纵杆装置26a的动臂下降操作无关地,经由比例阀31ar及往复阀32ar将从先导泵15吐出的工作油供给至控制阀175r的

右侧的先导端口。即,控制器30能够自动控制动臂4的提升下降动作。并且,即使在进行对特定操作装置26的操作的情况下,控制器30也能够强制停止与该特定操作装置26相对应的液压致动器的动作。

[0142]

比例阀33al根据由控制器30输出的控制指令(电流指示)进行动作。然后,减小基于从先导泵15经由操纵杆装置26a、比例阀33al及往复阀32al向控制阀175l的右侧先导端口及控制阀175r的左侧先导端口导入的工作油的先导压。比例阀33ar根据由控制器30输出的控制指令(电流指示)进行动作。然后,减小基于从先导泵15经由操纵杆装置26a、比例阀33ar及往复阀32ar向控制阀175r的右侧先导端口导入的工作油的先导压。比例阀33al、33ar能够调整先导压,以便能够使控制阀175l、175r在任意的阀位置停止。

[0143]

通过该结构,即使在由操作者进行动臂提升操作的情况下,控制器30也能够根据需要,减小作用于控制阀175的提升侧的先导端口(控制阀175l的左侧先导端口及控制阀175r的右侧先导端口)的先导压,从而强制停止动臂4的关闭动作。对于在由操作者进行动臂下降操作时强制停止动臂4的下降动作的情况也相同。

[0144]

或者,即使在由操作者进行动臂提升操作的情况下,控制器30也能够根据需要,控制比例阀31ar,增大作用于位于控制阀175的提升侧的先导端口的相反侧的、控制阀175的下降侧的先导端口(控制阀175r的右侧先导端口)的先导压,强制地使控制阀175返回到中立位置,由此强制停止动臂4的提升动作。此时,可以省略比例阀33al。对于在由操作者进行动臂下降操作时强制停止动臂4的下降动作的情况也相同。即,可以省略比例阀33al、33ar。

[0145]

如图4b所示,操纵杆装置26b用于由操作者等对与铲斗6相对应的铲斗缸9进行操作。操纵杆装置26b利用从先导泵15吐出的工作油,向二次侧输出与其操作内容相对应的先导压。

[0146]

往复阀32bl的2个入口端口分别与和铲斗6的关闭方向的操作(以下,“铲斗关闭操作”)相对应的操纵杆装置26b的二次侧的先导管路、比例阀31bl的二次侧的先导管路连接,出口端口与控制阀174的左侧的先导端口连接。

[0147]

往复阀32br的2个入口端口分别与和铲斗6的打开方向的操作(以下,“铲斗打开操作”)相对应的操纵杆装置26b的二次侧的先导管路、比例阀31br的二次侧的先导管路连接,出口端口与控制阀174的右侧的先导端口连接。

[0148]

即,操纵杆装置26b经由往复阀32bl、32br,使与操作内容相对应的先导压作用于控制阀174的先导端口。具体而言,在进行了铲斗关闭操作的情况下,操纵杆装置26b将与操作量相对应的先导压输出至往复阀32bl的其中一个入口端口,经由往复阀32bl,使其作用于控制阀174的左侧的先导端口。并且,在进行了铲斗打开操作的情况下,操纵杆装置26b将与操作量相对应的先导压输出至往复阀32br的其中一个入口端口,经由往复阀32br,使其作用于控制阀174的右侧的先导端口。

[0149]

比例阀31bl根据从控制器30输入的控制电流进行动作。具体而言,比例阀31bl利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复阀32bl的另一个先导端口。由此,比例阀31bl能够调整经由往复阀32bl作用于控制阀174的左侧的先导端口的先导压。

[0150]

比例阀31br根据由控制器30输出的控制电流进行动作。具体而言,比例阀31br利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复

阀32br的另一个先导端口。由此,比例阀31br能够调整经由往复阀32br作用于控制阀174的右侧的先导端口的先导压。

[0151]

即,比例阀31bl、31br能够调整输出至二次侧的先导压,以便能够与操纵杆装置26b的操作状态无关地使控制阀174在任意阀位置停止。

[0152]

比例阀33bl与比例阀31bl同样地作为设备控制用控制阀发挥作用。比例阀33bl配置于连接操作装置26和往复阀32bl的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33bl根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32bl供给至控制阀17内的所对应的控制阀的先导端口。

[0153]

同样地,比例阀33br作为设备控制用控制阀发挥作用。比例阀33br配置于连接操作装置26和往复阀32br的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33br根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32br供给至控制阀17内的所对应的控制阀的先导端口。

[0154]

操作压力传感器29b以压力(操作压力)形态检测操作者对操纵杆装置26b的操作内容,与检测出的压力相对应的检测信号输入至控制器30。由此,控制器30能够掌握操纵杆装置26b的操作内容。

[0155]

控制器30能够与操作者对操纵杆装置26b的铲斗关闭操作无关地,经由比例阀31bl及往复阀32bl将从先导泵15吐出的工作油供给至控制阀174的左侧的先导端口。并且,控制器30能够与操作者对操纵杆装置26b的铲斗打开操作无关地,经由比例阀31br及往复阀32br将从先导泵15吐出的工作油供给至控制阀174的右侧的先导端口。即,控制器30能够自动控制铲斗6的开闭动作。并且,即使在进行对特定操作装置26的操作的情况下,控制器30也能够强制停止与该特定操作装置26相对应的液压致动器的动作。

[0156]

应予说明,在进行基于操作者的铲斗关闭操作或铲斗打开操作的情况下强制停止铲斗6的动作的比例阀33bl、33br的操作与在进行基于操作者的动臂提升操作或动臂下降操作的情况下强制停止动臂4的动作的比例阀33al、33ar的操作相同,省略重复说明。并且,比例阀33bl、33br与可以与比例阀33al、33ar同样地省略。

[0157]

并且,例如,如图4c所示,操纵杆装置26c用于由操作者等对与上部回转体3(回转机构2)相对应的回转液压马达2a进行操作。操纵杆装置26c利用从先导泵15吐出的工作油,向二次侧输出与其操作内容相对应的先导压。

[0158]

往复阀32cl的2个入口端口分别与和上部回转体3的左方向的回转操作(以下,“左回转操作”)相对应的操纵杆装置26c的二次侧的先导管路、比例阀31cl的二次侧的先导管路连接,出口端口与控制阀173的左侧的先导端口连接。

[0159]

往复阀32cr的2个入口端口分别与和上部回转体3的右方向的回转操作(以下,“右回转操作”)相对应的操纵杆装置26c的二次侧的先导管路、比例阀31cr的二次侧的先导管路连接,出口端口与控制阀173的右侧的先导端口连接。

[0160]

即,操纵杆装置26c经由往复阀32cl、32cr,使与向左右方向的操作内容相对应的先导压作用于控制阀173的先导端口。具体而言,在进行了左回转操作的情况下,操纵杆装置26c将与操作量相对应的先导压输出至往复阀32cl的其中一个入口端口,经由往复阀

32cl,使其作用于控制阀173的左侧的先导端口。并且,在进行了右回转操作的情况下,操纵杆装置26c将与操作量相对应的先导压输出至往复阀32cr的其中一个入口端口,经由往复阀32cr,使其作用于控制阀173的右侧的先导端口。

[0161]

比例阀31cl根据从控制器30输入的控制电流进行动作。具体而言,比例阀31cl利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复阀32cl的另一个先导端口。由此,比例阀31cl能够调整经由往复阀32cl作用于控制阀173的左侧的先导端口的先导压。

[0162]

比例阀31cr根据由控制器30输出的控制电流进行动作。具体而言,比例阀31cr利用从先导泵15吐出的工作油,将与从控制器30输入的控制电流相对应的先导压输出至往复阀32cr的另一个先导端口。由此,比例阀31cr能够调整经由往复阀32cr作用于控制阀173的右侧的先导端口的先导压。

[0163]

即,比例阀31cl、31cr能够调整输出至二次侧的先导压,以便能够与操纵杆装置26c的操作状态无关地使控制阀173在任意阀位置停止。

[0164]

比例阀33cl与比例阀31cl同样地作为设备控制用控制阀发挥作用。比例阀33cl配置于连接操作装置26和往复阀32cl的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33cl根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32cl供给至控制阀17内的所对应的控制阀的先导端口。

[0165]

同样地,比例阀33cr作为设备控制用控制阀发挥作用。比例阀33cr配置于连接操作装置26和往复阀32cr的管道,并构成为能够变更该管道的流路面积。在本实施方式中,比例阀33cr根据由控制器30输出的控制指令进行动作。因此,控制器30能够在与基于操作者的操作装置26的操作无关地减小由操作装置26吐出的工作油的压力之后,经由往复阀32cr供给至控制阀17内的所对应的控制阀的先导端口。

[0166]

操作压力传感器29c将操作者对操纵杆装置26c的操作状态作为压力进行检测,与检测出的压力相对应的检测信号输入至控制器30。由此,控制器30能够掌握对操纵杆装置26c的向左右方向的操作内容。

[0167]

控制器30能够与操作者对操纵杆装置26c的左回转操作无关地,经由比例阀31cl及往复阀32cl将从先导泵15吐出的工作油供给至控制阀173的左侧的先导端口。并且,控制器30能够与操作者对操纵杆装置26c的右回转操作无关地,经由比例阀31cr及往复阀32cr将从先导泵15吐出的工作油供给至控制阀173的右侧的先导端口。即,控制器30能够自动控制上部回转体3向左右方向的回转动作。并且,即使在进行对特定操作装置26的操作的情况下,控制器30也能够强制停止与该特定操作装置26相对应的液压致动器的动作。

[0168]

应予说明,在进行基于操作者的回转操作的情况下强制停止上部回转体3的动作的比例阀33cl、33cr的操作与在进行基于操作者的动臂提升操作或动臂下降操作的情况下强制停止动臂4的动作的比例阀33al、33ar的操作相同,省略重复说明。并且,比例阀33cl、33cr也可以与比例阀33al、33ar同样地省略。

[0169]

然而,挖土机100可以还具备使斗杆5自动打开或关闭的结构及使下部行走体1自动前进、后退的结构。此时,液压系统中,与斗杆缸8的操作系统相关的构成部分、与行走液压马达1l的操作系统相关的构成部分及与行走液压马达1r的操作相关的构成部分可以和

与动臂缸7的操作系统相关的构成部分等(图4a~图4c)的结构相同。

[0170]

[与挖土机的沙土重量检测功能相关的结构的详细内容]

[0171]

接着,参考图5,对与本实施方式所涉及的挖土机100的沙土重量检测功能相关的结构的详细内容进行说明。图5是概略表示与本实施方式所涉及的挖土机100中的沙土重量检测功能相关的构成部分的一例的图。

[0172]

如图3中所述,控制器30中,作为与检测利用铲斗6挖掘的沙土的重量(沙土重量)的功能相关的功能部,包含沙土重量处理部60。

[0173]

沙土重量处理部60具有重量计算部61、最大装载量检测部62、装载量计算部63、剩余装载量计算部64及重心计算部65。

[0174]

在此,对由本实施方式所涉及的挖土机100进行的向自卸车的沙土(装载物)的装载作业的动作的一例进行说明。

[0175]

首先,挖土机100在挖掘位置处控制附属装置而通过铲斗6挖掘沙土(挖掘动作)。接着,挖土机100使上部回转体3回转,使铲斗6从挖掘位置向排土位置移动(回转动作)。在排土位置的下方配置有自卸车车厢。接着,挖土机100在排土位置处控制附属装置而对铲斗6内的沙土进行排土,由此将铲斗6内的沙土装载于自卸车车厢(排土动作)。接着,挖土机100使上部回转体3回转,使铲斗6从排土位置向挖掘位置移动(回转动作)。通过重复进行这些动作,挖土机100将所挖掘的沙土装载于自卸车车厢。

[0176]

重量计算部61计算铲斗6内的沙土(装载物)的重量。重量计算部61根据动臂缸7的推力计算沙土重量。例如,重量计算部61根据动臂缸7的推力、从连结上部回转体3和动臂4的销至沙土重心为止的距离、围绕连结上部回转体3和动臂4的销的力矩的公式,计算沙土重量。

[0177]

最大装载量检测部62检测作为装载沙土的对象的自卸车的最大装载量。例如,最大装载量检测部62根据由摄像装置s6拍摄的图像,确定作为装载沙土的对象的自卸车。“根据由摄像装置s6拍摄的图像”表示,例如利用通过对由摄像装置s6拍摄的图像实施1种或多种图像处理而获得的信息。接着,最大装载量检测部62根据所确定的自卸车的图像,检测自卸车的最大装载量。例如,最大装载量检测部62根据所确定的自卸车的图像,判定自卸车的车型(尺寸等)。最大装载量检测部62具有将车型和最大装载量建立对应关联而得到的数据表,根据从图像判定出的车型及数据表,求出自卸车的最大装载量。应予说明,也可以通过输入装置42输入自卸车的最大装载量、车型等,最大装载量检测部62根据输入装置42的输入信息,求出自卸车的最大装载量。

[0178]

装载量计算部63计算装载于自卸车的沙土的重量。即,每次铲斗6内的沙土排土至自卸车车厢时,装载量计算部63将由重量计算部61计算出的铲斗6内的沙土的重量进行相加,计算装载于自卸车车厢的沙土的重量的合计即装载量(合计重量)。应予说明,作为装载沙土的对象的自卸车成为新的自卸车时,装载量被复位。

[0179]

剩余装载量计算部64计算由最大装载量检测部62检测出的自卸车的最大装载量与由装载量计算部63计算出的当前的装载量之差作为剩余装载量。剩余装载量是指能够装载于自卸车的沙土的剩余重量。

[0180]

重心计算部65计算铲斗6内的沙土(装载物)的重心。应予说明,对于沙土的重心的计算方法,在后面进行叙述。

[0181]

在显示装置40可以显示由重量计算部61计算出的铲斗6内的沙土的重量、由最大装载量检测部62检测出的自卸车的最大装载量、由装载量计算部63计算出的自卸车的装载量(装载于车厢的沙土的重量的合计)、由剩余装载量计算部64计算出的自卸车的剩余装载量(能够装载的沙土的剩余重量)。

[0182]

应予说明,可以构成为,在装载量超过最大装载量时,在显示装置40显示警告。并且,也可以构成为,在计算出的铲斗6内的沙土的重量超过剩余装载量时,在显示装置40显示警告。应予说明,警告并不限于显示于显示装置40的情况,也可以是基于声音输出装置43的声音输出。由此,能够防止超过自卸车的最大装载量而装载沙土。

[0183]

在此,参考图6,对显示于显示装置40的主画面41v的结构例进行说明。显示于图6的主画面41v的信息例如包含与铲斗6内的沙土的重量(当前重量)、自卸车的装载量(累计重量)、自卸车的剩余装载量(剩余重量)及最大装载量(最大装载重量)等相关的信息。

[0184]

主画面41v包含日期和时间显示区域41a、行走模式显示区域41b、附属装置显示区域41c、燃料消耗率显示区域41d、发动机控制状态显示区域41e、发动机运转时间显示区域41f、冷却水温显示区域41g、燃料余量显示区域41h、转速模式显示区域41i、尿素水余量显示区域41j、工作油温显示区域41k、摄像机图像显示区域41m、当前重量显示区域41p、累计重量显示区域41q、剩余重量显示区域41s及最大装载重量显示区域41t。

[0185]

行走模式显示区域41b、附属装置显示区域41c、发动机控制状态显示区域41e及转速模式显示区域41i为显示与挖土机100的设定状态相关的信息即设定状态信息的区域。燃料消耗率显示区域41d、发动机运转时间显示区域41f、冷却水温显示区域41g、燃料余量显示区域41h、尿素水余量显示区域41j、工作油温显示区域41k、当前重量显示区域41p及累计重量显示区域41q为显示与挖土机100的运转状态相关的信息即运转状态信息的区域。

[0186]

具体而言,日期和时间显示区域41a为显示当前的日期和时间的区域。行走模式显示区域41b为显示当前的行走模式的区域。附属装置显示区域41c为显示表示当前安装的端接附件的图像的区域。图6示出显示有表示铲斗6的图像的状态。

[0187]

燃料消耗率显示区域41d为显示由控制器30计算出的燃料消耗率信息的区域。燃料消耗率显示区域41d包含显示生涯平均燃料消耗率或区间平均燃料消耗率的平均燃料消耗率显示区域41d1、显示瞬间燃料消耗率的瞬间燃料消耗率显示区域41d2。

[0188]

发动机控制状态显示区域41e为显示发动机11的控制状态的区域。发动机运转时间显示区域41f为显示发动机11的累计运转时间的区域。冷却水温显示区域41g为显示当前的发动机冷却水的温度状态的区域。燃料余量显示区域41h为显示储存于燃料罐的燃料的余量状态的区域。转速模式显示区域41i为显示通过发动机转速调节转盘设定的当前的转速模式的区域。尿素水余量显示区域41j为显示储存于尿素水罐的尿素水的余量状态的区域。工作油温显示区域41k为显示工作油罐内的工作油的温度状态的区域。

[0189]

摄像机图像显示区域41m为显示由作为空间识别装置的摄像装置s6拍摄的图像的区域。在图6的例子中,摄像机图像显示区域41m显示有由摄像机s6b拍摄的图像。由摄像机s6b拍摄的图像为呈现挖土机100的后方空间的后方图像,包含平衡重的图像3a。

[0190]

当前重量显示区域41p为显示铲斗6内的沙土的重量(当前重量)的区域。图6表示当前重量为550kg。

[0191]

累计重量显示区域41q为显示自卸车的装载量(累计重量)的区域。图6表示累计重

量为9500kg。

[0192]

每当作为装载对象的自卸车被替换时,累计重量都会被复位。在本实施方式中,控制器30构成为自动识别自卸车的替换并自动地进行累计重量的复位。具体而言,控制器30利用由摄像装置s6拍摄的图像来识别自卸车的替换。控制器30可以利用通信装置来识别自卸车的替换。或者,控制器30也可以在复位按钮被按下时进行累计重量的复位。复位按钮可以是软件按钮,也可以是配置于输入装置42、左操作杆或右操作杆等的硬件按钮。

[0193]

通过该结构,挖土机100能够防止超过自卸车的最大装载重量而在自卸车车厢装载沙土等装载物。若通过利用地磅的重量测定检测到超过最大装载重量地装载有装载物,则自卸车的驾驶员需要返回装载场,进行将装载于车厢的装载物的一部分卸下的工作。挖土机100能够防止产生这种装载重量的调整工作。

[0194]

规定期间例如可以是开始一天的工作的时刻至结束一天的工作的时刻为止的期间。这是为了使操作者或管理者容易地识别通过一天的工作而搬运的装载物的总重量。

[0195]

并且,控制器30可以构成为,在根据由摄像装置s6拍摄的图像,识别到铲斗6内的沙土已装载于自卸车车厢之后,累计当前重量。这是为了防止移至自卸车车厢以外的场所的沙土被累计为装载于自卸车的沙土。

[0196]

控制器30可以根据附属装置的姿势,判定铲斗6内的沙土是否已装载于自卸车车厢。具体而言,控制器30例如也可以在铲斗6的高度超过规定值(例如,自卸车车厢的高度)且铲斗6打开时,判定为沙土已装载于自卸车车厢。

[0197]

剩余重量显示区域41s为显示剩余重量的区域。最大装载重量显示区域41t为显示最大装载重量的区域。图6表示累计重量为9500kg,剩余重量为500kg,且最大装载重量为10000kg。但是,显示装置40也可以显示最大装载重量而不是剩余重量。

[0198]

在消息显示区域41m1显示消息。例如,在累计重量超过最大装载重量时显示消息。由此,控制器30能够促使操作者进行装卸作业,能够防止自卸车的超载。

[0199]

[重量计算部61中的沙土重量计算方法]

[0200]

接着,参考图5的同时利用图7a及图7b,对本实施方式所涉及的挖土机100的重量计算部61中的计算铲斗6内的沙土(装载物)的重量的方法进行说明。

[0201]

图7a及图7b是说明与沙土重量的计算相关的参数的示意图。图7a表示挖土机100,图7b表示铲斗6附近。应予说明,在以下的说明中,假设后述的销p1和铲斗重心g3及沙土重心gs被配置于水平线l1上来进行说明。

[0202]

在此,将连结上部回转体3和动臂4的销设为p1。将连结上部回转体3和动臂缸7的销设为p2。将连结动臂4和动臂缸7的销设为p3。将连结动臂4和斗杆缸8的销设为p4。将连结斗杆5和斗杆缸8的销设为p5。将连结动臂4和斗杆5的销设为p6。将连结斗杆5和铲斗6的销设为p7。并且,将动臂4的重心设为g1。将斗杆5的重心设为g2。将铲斗6的重心设为g3。将装载于铲斗6的沙土(装载物)的重心设为gs。基准线l2设为通过销p7并与铲斗6的开口面平行的线。并且,将销p1与动臂4的重心g1的距离设为d1。将销p1与斗杆5的重心g2的距离设为d2。将销p1与铲斗6的重心g3的距离设为d3。将销p1与沙土的重心gs的距离设为ds。将连结销p2和销p3的直线与销p1的距离设为dc。并且,将基于动臂缸7的缸压的力设为fb。并且,在动臂重量(基于动臂4的自重的重力)中,将相对于连结销p1和动臂重心g1的直线垂直的方向的垂直成分设为w1a。在斗杆重量(基于斗杆5的自重的重力)中,将相对于连结销p1和斗

杆重心g2的直线垂直的方向的垂直成分设为w2a。将铲斗6的重量设为w6,将装载于铲斗6的沙土(装载物)的重量设为ws。

[0203]

如图7a所示,根据动臂角度及斗杆角度计算销p7的位置。即,能够根据动臂角度传感器s1及斗杆角度传感器s2的检测值计算销p7的位置。

[0204]

并且,如图7b所示,销p7与铲斗重心g3的位置关系(铲斗6的基准线l2与连结销p7和铲斗重心g3的直线的角度θ4。销p7与铲斗重心g3的距离d4。)为既定值。并且,销p7与沙土重心gs的位置关系(铲斗6的基准线l2与连结销p7和沙土重心gs的直线的角度θ5。销p7与沙土重心gs的距离d5。)例如预先通过实验求出并事先存储于控制器30。即,能够根据铲斗角度传感器s3推算出沙土重心gs和铲斗重心g3。

[0205]

即,重心计算部65能够根据动臂角度传感器s1、斗杆角度传感器s2及铲斗角度传感器s3的检测值来推算出沙土重心gs。

[0206]

接着,围绕销p1的各力矩与动臂缸7的平衡式能够由以下式(a1)表示。

[0207]

wsds+w1ad1+w2ad2+w3d3=fbdc

……

(a1)

[0208]

若针对沙土重量ws展开式(a1),则能够由以下式(a2)表示。

[0209]

ws=(fbdc-(w1ad1+w2ad2+w3d3))/ds

……

(a2)

[0210]

在此,根据动臂杆压传感器s7r及动臂缸底压传感器s7b的至少一个检测值计算基于动臂缸7的缸压的力fb。根据动臂角度传感器s1的检测值计算距离dc及动臂重量的垂直成分w1a。根据动臂角度传感器s1及斗杆角度传感器s2的各个检测值计算斗杆重量的垂直成分w2a及距离d2。距离d1及铲斗重量w3(基于铲斗6的自重的重力)为已知值。并且,通过推算出沙土重心gs和铲斗重心g3,还可推算出距离ds、距离d3。

[0211]

因此,能够根据动臂缸7的缸压的检测值(动臂杆压传感器s7r、动臂缸底压传感器s7b的检测值)、动臂角度(动臂角度传感器s1的检测值)及斗杆角度(斗杆角度传感器s2的检测值)计算沙土重量ws。由此,重量计算部61能够根据由重心计算部65推算出的沙土重心gs计算沙土重量ws。

[0212]

应予说明,能够根据铲斗缸9的先导压的检测值推算出附属装置的姿势,并判定挖土机100是否处于规定动作时。

[0213]

应予说明,关于规定动作时的铲斗6的姿势,视为铲斗6的开口面为水平来推算出沙土重心并计算沙土重量而进行了说明,但并不限于此。例如,可以由拍摄前方的摄像机s6f拍摄铲斗6,并根据该图像推算出铲斗6的姿势。并且,也可以由摄像机s6f拍摄铲斗6,并在根据该图像判定为铲斗6的开口面为水平时,进行沙土重心的推算及沙土重量的计算。

[0214]

接着,参考图8及图9,对在装载作业时,控制器30计算并显示装载于自卸车dt的沙土的重量的功能进行说明。图8及图9表示由挖土机100进行沙土等向自卸车dt的装载的工作现场的情况的一例。具体而言,图8是工作现场的俯视图。图9是从图8的箭头ar1所示的方向观察工作现场时的图。图9中,为了清楚起见,省略了挖土机100(铲斗6除外。)的图示。并且,在图8中,以实线描绘的挖土机100表示挖掘动作结束时的挖土机100的状态,以虚线描绘的挖土机100表示复合动作中的挖土机100的状态,以单点划线描绘的挖土机100表示排土动作开始之前的挖土机100的状态。同样地,在图9中,以实线描绘的铲斗6a表示挖掘动作结束时的铲斗6的状态,以虚线描绘的铲斗6b表示复合动作中的铲斗6的状态,以单点划线描绘的铲斗6c表示排土动作开始之前的铲斗6的状态。并且,图8及图9中的粗虚线表示位于

铲斗6的背面的规定点所描绘的轨迹。

[0215]

控制器30在挖掘动作结束时计算铲斗6内的沙土的重量(沙土重量)。具体而言,控制器30中的沙土重量处理部60的重量计算部61计算沙土重量。重量计算部61例如根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出来计算沙土重量。在图8及图9所示的该例中,重量计算部61根据动臂缸7的推力、从连结上部回转体3和动臂4的销至沙土重心为止的距离、围绕连结上部回转体3和动臂4的销的力矩的式,计算沙土重量。姿势传感器例如为动臂角度传感器、斗杆角度传感器s2、铲斗角度传感器s3、机体倾斜传感器s4及回转状态传感器s5中的至少一个。

[0216]

并且,控制器30可以根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出来判定挖掘动作是否结束。

[0217]

在该例中,位于铲斗6的背面的规定点位于点pt1时,控制器30判定为挖掘动作结束,重量计算部61计算沙土重量。此时,点pt1作为挖掘结束点被参考。

[0218]

之后,挖土机100的操作者使用操作装置26进行复合操作。在该例中,操作者进行包含右回转操作的复合操作。具体而言,操作者进行包含动臂提升操作及斗杆关闭操作中的至少一个和右回转操作的复合操作,直至挖土机100的姿势成为如虚线所示的姿势,即,位于铲斗6的背面的规定点到达点pt2。复合操作中可以包含铲斗6的操作。这是为了在避免高度hd的自卸车dt的车厢与铲斗6接触的同时,使铲斗6移动至位于车厢上方的点pt3。在该例中,通过复合操作进行动臂提升回转动作。

[0219]

操作者基本上执行该复合操作,以避免沙土等从铲斗6洒落。这是因为从铲斗6洒落的沙土等有可能污染自卸车dt。或者,是因为从铲斗6洒落的沙土等有可能污染铺装道路。因此,操作者例如在将铲斗6提升至空中的时间点,在使铲斗6的开口面朝向上方的状态下进行多次铲斗6的开闭动作来使铲斗6振动,由此使偏向铲斗6的前侧的沙土移动至铲斗6的后侧。这是为了通过使沙土向铲斗6的里侧移动来使铲斗6内的沙土均匀,由此抑制在动臂提升回转动作中沙土等从铲斗6洒落。应予说明,铲斗6的振动典型地通过使动臂4、斗杆5及铲斗6中的至少一个稍微移动来实现。即,铲斗6的振动典型地通过使动臂缸7、斗杆缸8及铲斗缸9稍微伸缩来实现。

[0220]

之后,操作者进行包含斗杆打开操作及右回转操作的复合操作,直至挖土机100的姿势成为如单点划线所示的姿势,即,位于铲斗6的背面的规定点到达位于自卸车dt的车厢上方的点pt3。复合操作中可以包含动臂4的操作及铲斗6的操作中的至少一个。此时,点pt3作为排土开始点被参考。在铲斗6从点pt1移动至点pt3的期间,计算铲斗6内的沙土重量。沙土重量的计算优选在铲斗6从点pt1移动至点pt2的期间进行。

[0221]

之后,操作者开始排土动作。即,铲斗6内的沙土从铲斗6内向铲斗6外的自卸车dt的车厢落下。在该例中,操作者进行包含铲斗打开操作的复合操作。具体而言,操作者进行包含铲斗打开操作的复合操作,直至铲斗6内的沙土排土至自卸车dt的车厢上。

[0222]

铲斗6可以与斗杆打开动作相对应地进行铲斗打开动作。由此,位于铲斗6的背面的规定点从点pt3向自卸车dt的前方移动。此时的斗杆打开速度及铲斗打开速度中的至少一个可以根据沙土从铲斗6向车厢的落下状态来控制。

[0223]

之后,铲斗6位于自卸车dt的车厢上方时,控制器30更新装载于自卸车dt的车厢的沙土的重量的合计即装载量(合计重量)。具体而言,控制器30在排土动作结束时,计算装载

于自卸车dt的车厢的沙土的重量的合计即装载量(合计重量)。更具体而言,每次铲斗6内的沙土排土至自卸车dt的车厢时,控制器30中的沙土重量处理部60的装载量计算部63都将由重量计算部61计算出的铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加来更新装载量(合计重量)。

[0224]

在该例中,铲斗6内的沙土排土至自卸车dt的车厢时,装载量计算部63将铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加来更新装载量(合计重量)。如此,以铲斗6位于自卸车dt的车厢上方作为条件,更新装载于自卸车dt的车厢的沙土的重量的合计即装载量(合计重量)。

[0225]

另一方面,铲斗6内的沙土排土至自卸车dt的车厢以外时,装载量计算部63不将铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加。

[0226]

具体而言,装载量计算部63根据由摄像机s6f拍摄的图像,判定是否在铲斗6位于自卸车dt的车厢上方时进行了排土动作。更具体而言,装载量计算部63根据由摄像机s6f拍摄的图像,在识别出自卸车dt的车厢及铲斗6各自的位置之后,判定是否在铲斗6位于自卸车dt的车厢上方时进行了排土动作。装载量计算部63也可以根据lidar等其他空间识别装置的输出,判定是否在铲斗6位于自卸车dt的车厢上方时进行了排土动作。

[0227]

然后,在判定为在铲斗6位于自卸车dt的车厢上方时进行了排土动作时,装载量计算部63将铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加来更新装载量(合计重量)。

[0228]

另一方面,在判定为在铲斗6不位于自卸车dt的车厢上方时进行了排土动作时,装载量计算部63不将铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加。这是为了防止例如由于准备作业时的排土动作而排土至地面上的沙土的重量被加进装载量(合计重量)中。

[0229]

应予说明,装载量计算部63可以构成为,在判定为自卸车dt为了搬出沙土而移动时,对装载量进行复位。在该例中,装载量计算部63根据由摄像机s6f拍摄的图像来判定自卸车dt是否移动(是否驶离)。装载量计算部63也可以根据lidar等其他空间识别装置的输出来判定自卸车dt是否移动。通过该结构,挖土机100的操作者无需进行如下繁琐的操作:在自卸车dt每次到达工作现场(装载位置)或者每次离开工作现场(装载位置)时,为了对装载量进行复位而按下复位按钮。在进行装载作业的工作现场,操作者不仅利用挖土机进行向自卸车dt的装载作业,在不存在自卸车dt时,还进行将沙土搬运至容易装载的位置的搬运工作。这是为了在短时间内结束向自卸车dt的装载作业。这种搬运工作也由挖掘动作及排土动作构成,但在搬运工作时,不需要计算装载量(合计重量)。通过利用上述功能,挖土机100能够在需要计算装载量(合计重量)时准确地计算装载量(合计重量)。

[0230]

作为另一实施方式,装载量计算部63可以将在挖掘动作结束之后且排土动作开始之前从铲斗6洒落的沙土(从铲斗6内落下的沙土)的重量作为洒落量来计算。然后,装载量计算部63也可以在将铲斗6内的沙土的重量与当前的装载量(合计重量)进行相加来更新装载量(合计重量)时,从铲斗6内的沙土的重量减去洒落量。这是为了防止未装载于自卸车dt的车厢而从铲斗6洒落的沙土的重量被加进装载量(合计重量)中。

[0231]

在图9所示的例子中,产生了从铲斗6的洒落(沙土的落下)时,装载量计算部63根据空间识别装置的输出,判定所洒落的沙土是落到自卸车dt的车厢内侧,还是落到自卸车

dt的车厢外侧。例如,装载量计算部63将在动臂提升回转动作中从铲斗6向自卸车dt的车厢外侧的地面洒落的沙土sf1的重量作为洒落量来计算。如此,沙土落到自卸车dt的车厢外侧时,落到自卸车dt的车厢外侧的沙土sf2的重量不包含在铲斗6内的沙土的重量中。即,装载量计算部63将从铲斗6内的沙土的重量除去洒落量而得的重量与当前的自卸车dt的装载量(合计重量)进行相加来更新装载量(合计重量)。但是,装载量计算部63进行如下处理:即使是在排土动作开始之前从铲斗6洒落的沙土,从铲斗6洒落到自卸车dt的车厢的沙土sf2的重量也不包含在洒落量中。这是因为从铲斗6洒落到自卸车dt的车厢的沙土是装载于自卸车dt的车厢的沙土这一点没有变化。此时,装载量计算部63可以省略计算洒落量。

[0232]

如此,从铲斗6洒落的沙土落在自卸车dt的车厢的内侧时(沙土sf2的情况),装载量计算部63将在排土动作开始之前计算出的铲斗6内的沙土的重量与当前的自卸车dt的装载量(合计重量)进行相加来更新装载量(合计重量)。

[0233]

具体而言,装载量计算部63根据由摄像机s6f拍摄的图像,判定沙土是否从铲斗6洒落。然后,在判定为沙土从铲斗6洒落时,装载量计算部63根据由摄像机s6f拍摄的图像,计算从铲斗6洒落的沙土的体积。装载量计算部63可以根据从铲斗6洒落的沙土在空中时的沙土的图像(第1图像)来计算沙土的体积,该沙土落到地面上时,可以根据该沙土落到地面之后的沙土的图像(第2图像)来计算沙土的体积,也可以根据第1图像及第2图像的双方来计算沙土的体积。然后,装载量计算部63将计算出的体积的值与沙土的密度相乘来导出沙土的重量(洒落量)。沙土的密度可以是事先输入的值,也可以是根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出而动态地计算的值。并且,装载量计算部63可以根据lidar等其他空间识别装置的输出,判定沙土是否从铲斗6洒落,也可以计算从铲斗6洒落的沙土的体积。

[0234]

并且,装载量计算部63不仅可以在排土动作开始之前进行判定,还可以在排土动作中,也判定从铲斗6落下的沙土是落到自卸车dt的车厢外侧,还是落到车厢内侧。在排土动作中,即使在沙土落到自卸车dt的车厢外侧时,落到自卸车dt的车厢外侧的沙土的重量也不包含在洒落量中。

[0235]

并且,在由装载量计算部63判定为沙土从铲斗6洒落时,重量计算部61可以重新计算铲斗6内的沙土的重量(沙土重量)。例如,重量计算部61可以在铲斗6到达作为排土开始点的点pt3的时间点,重新计算沙土重量。此时,重量计算部61例如可以根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出来计算沙土重量。

[0236]

作为另一实施方式,重量计算部61可以根据由摄像机s6f拍摄的图像,计算铲斗6内的沙土的重量(沙土重量)。此时,可以省略根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出来计算沙土重量。例如,重量计算部61在判定为挖掘动作结束时,根据由摄像机s6f拍摄的铲斗6内的沙土的图像,计算进入铲斗6内的沙土的体积。然后,重量计算部61将计算出的体积的值与沙土的密度相乘来导出沙土的重量(沙土重量)。沙土的密度可以是事先输入的值,也可以是根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出而动态地计算的值。并且,重量计算部61也可以根据lidar等其他空间识别装置的输出,计算铲斗6内的沙土的重量(沙土重量)。

[0237]

如上所述,本发明的实施方式所涉及的挖土机100具备下部行走体1、可回转地搭载于下部行走体1的上部回转体3、安装于上部回转体3的附属装置、构成附属装置的铲斗6

及作为控制装置的控制器30。然后,控制器30构成为根据摄像装置s6的输出及铲斗6内的物体(沙土等)的重量,计算从铲斗6内移至作为运输车辆的自卸车dt的车厢的物体(沙土等)的重量。摄像装置s6为空间识别装置的一例。空间识别装置是用于识别上部回转体3周围的空间的装置,在本实施方式中,安装于上部回转体3。但是,空间识别装置也可以安装于设置在工作现场的杆等位于挖土机100的外部的部件上。

[0238]

通过该结构,控制器30能够识别铲斗6是否提升至自卸车dt的车厢上方、或在从挖掘动作结束的时间点至排土动作开始的时间点为止的期间沙土是否从铲斗6洒落等。因此,控制器30能够更准确地计算装载于自卸车dt的装载物的量即装载量。

[0239]

控制器30也可以构成为,在自卸车dt的车厢上方进行排土动作时,将铲斗6内的物体(沙土等)的重量与装载于自卸车dt的车厢的物体的重量进行相加。

[0240]

通过该结构,控制器30能够防止在自卸车dt的车厢上方以外的位置进行了排土动作时的铲斗6内的沙土的重量被加进装载量中。例如,控制器30能够防止由于准备作业时的排土动作而排土至地面上的沙土的重量被加进装载量中。这是因为控制器30能够准确地区分在装载作业时进行的排土动作和在准备作业时进行的排土动作。

[0241]

控制器30可以根据空间识别装置的输出来计算铲斗6内的物体(沙土等)的重量,也可以根据与空间识别装置不同的传感器的输出来计算铲斗6内的物体(沙土等)的重量。并且,控制器30可以根据包含空间识别装置在内的2个以上的传感器的输出来计算铲斗6内的物体(沙土等)的重量。例如,控制器30可以根据由摄像装置s6拍摄的图像来计算铲斗6内的物体(沙土等)的重量,也可以根据姿势传感器、缸压传感器及操作压力传感器29等中的至少一个的输出来计算铲斗6内的物体(沙土等)的重量。根据空间识别装置的输出来计算铲斗6内的物体(沙土等)的重量时,控制器30仅根据空间识别装置的输出,就能够计算铲斗6内的沙土的重量(当前重量)、装载于自卸车dt的沙土的重量(累计重量)、自卸车dt的最大装载重量及剩余重量(最大装载重量与累计重量之差)。

[0242]

控制器30可以构成为,根据空间识别装置的输出,判定是否需要对装载于自卸车dt的车厢的沙土的重量进行复位。例如,控制器30可以在根据由作为空间识别装置的摄像装置s6拍摄的图像,识别到原本停在装载位置的自卸车dt驶离时,将累计重量复位为零。

[0243]

通过该结构,控制器30能够提高挖土机100的操作性。这是因为,控制器30能够自动地对累计重量进行复位,而不会强迫挖土机100的操作者进行为了将累计重量复位而按下复位按钮这样的繁琐的操作。其结果,该结构能够提高挖土机100的操作者的工作效率。

[0244]

控制器30可以根据与空间识别装置的输出,判定有无从铲斗6洒落的沙土。例如,控制器30也可以根据由作为空间识别装置的摄像装置s6拍摄的图像,判定有无从铲斗6洒落的沙土。

[0245]

然后,控制器30例如可以在判定为存在从铲斗6洒落的沙土时,在铲斗6到达作为排土开始点的点pt3(参考图8及图9。)的时间点重新计算沙土重量。

[0246]

通过该结构,控制器30能够更准确地计算装载于自卸车dt的沙土的重量即装载量。

[0247]

控制器30可以构成为,能够根据空间识别装置的输出,计算从铲斗6洒落到自卸车dt的车厢外侧的沙土的重量。例如,控制器30也可以构成为,根据由作为空间识别装置的摄像装置s6拍摄的图像,推算从铲斗6洒落的沙土的体积,并将所推算出的体积与密度相乘来

计算沙土的重量。

[0248]

此时,控制器30例如能够根据预先输入的沙土特性(密度等)和根据由空间识别装置获取的信息判定的洒落的沙土的状态(面积或者体积等),推算出洒落的沙土的重量。控制器30可以使用预先设定有由空间识别装置判定的沙土的状态与沙土的重量之间的关系的数据表或学习模型等来计算洒落的沙土的重量。学习模型例如用于学习与沙土的状态建立有关联的重量计算条件。学习模型例如按照如下数据组,学习洒落的沙土的状态与重量之间的关系性(重量计算条件),所述数据组基于空间识别装置根据由空间识别装置获取的沙土的摄像图像等来判定的洒落的沙土的状态(形状信息等)和预先存储于存储装置的表示作为判定数据的“沙土的重量”的参考信息的组合来创建。学习模型的学习工序例如由位于挖土机100的外部的管理装置预先执行。此时,在管理装置中执行了学习工序的学习模型事先发送至挖土机100。控制器30例如使用该学习模型,求出与所判定的洒落的沙土的状态相对应的洒落的沙土的重量,并使用所求出的沙土的重量计算自卸车dt的车厢内的沙土的重量。

[0249]

并且,控制器30可以根据铲斗6与自卸车dt的车厢之间的相对位置关系,判定从铲斗6洒落的沙土是落到车厢上方,还是落到车厢外侧。

[0250]

然后,控制器30还可以构成为,能够通过从装载于自卸车dt的车厢的沙土的重量减去从铲斗6洒落到车厢外侧的沙土的重量来更新(校正)装载于自卸车dt的车厢的物体的重量。

[0251]

通过该结构,控制器30能够防止从铲斗6洒落到车厢外侧的沙土的重量被加进装载量中,能够更准确地计算装载量。

[0252]

控制器30也可以构成为,若铲斗6位于自卸车dt的车厢上方,则将铲斗6内的沙土的重量与装载于自卸车dt的车厢的沙土的重量进行相加。

[0253]

或者,控制器30还可以构成为,铲斗6内的沙土从铲斗6向自卸车dt的车厢上方落下时,将铲斗6内的沙土的重量与装载于自卸车dt的车厢的沙土的重量进行相加。

[0254]

通过这种结构,控制器30例如能够防止由于准备作业时的排土动作而排土至地面上的沙土的重量被加进装载量(合计重量)中。

[0255]

控制器30也可以构成为,判定铲斗6内的沙土的落下是从铲斗6向自卸车dt的车厢上方的落下,还是向车厢外侧的落下。

[0256]

通过该结构,控制器30能够防止从铲斗6向自卸车dt的车厢外侧落下的沙土的重量被加进装载量(合计重量)中,且能够将从铲斗6向自卸车dt的车厢上方落下的沙土的重量适当地与装载量(合计重量)进行相加。

[0257]

控制器30可以构成为,在铲斗6内的物体的落下为向车厢外侧的落下时,在之后计算铲斗6内的重量。例如,控制器30也可以构成为,在判定为铲斗6内的物体的落下为向车厢外侧的落下时,在该判定之后且排土动作之前重新计算铲斗6内的重量。这是因为,根据在沙土从铲斗6落下之后获取的信息来计算残留在铲斗6内的沙土的重量,而不是根据在沙土从铲斗6落下之前获取的信息来计算。

[0258]

而且,控制器30可以通过空间识别装置获取排土至车厢内的沙土的形状。此时,控制器30能够根据上一次排土动作时的排土至车厢内的沙土的形状,判断上一次排土动作时的斗杆打开速度及铲斗打开速度是否适当。例如,控制器30在车厢内的沙土具有靠近挖土

机100一侧较高的形状时,能够判定为铲斗打开速度比斗杆打开速度快。并且,控制器30在车厢内的沙土具有远离挖土机100一侧较高的形状时,能够判定为铲斗打开速度比斗杆打开速度慢。因此,控制器30例如能够根据车厢内的沙土的形状,相对于斗杆打开速度控制铲斗打开速度。如此,控制器30能够通过排土动作使车厢内的沙土的形状成为均匀的形状。并且,车厢内的各个位置的沙土的高低差为规定的高度以上时,控制器30可以判断为需要找平。此时,控制器30例如为了在下一次排土动作时使所装载的沙土的凸部平整,以使目标轨道的高度低于沙土的凸部的方式设定目标轨道,使得铲斗6的背面与所装载的沙土的凸部抵接。由此,控制器30能够在使铲斗6的背面与所装载的沙土的凸部抵接的同时执行铲斗6的打开动作。因此,挖土机100能够在进行排土动作的同时使车厢内的沙土平整。

[0259]

控制器30可以通过基于车厢内的沙土形状的学习模型控制此时的铲斗打开速度和斗杆打开速度。学习模型例如学习与车厢内的沙土形状建立有关联的控制条件。具体而言,学习模型例如根据如下数据组学习车厢内的沙土的状态与斗杆5及铲斗6各自的打开状态的关系(附属装置打开控制条件),所述数据组根据基于由空间识别装置获取的货架车厢内的沙土的摄像图像来判定的车厢内的沙土的状态(沙土形状信息等)和预先存储于存储装置的表示作为判定数据的“优选的附属装置开闭状态”的参考信息的组合来创建。学习模型的学习工序例如可以在经由无线通信与挖土机100连接的管理装置中执行。此时,在管理装置执行了学习工序的学习模型发送至挖土机100。控制器30使用该学习模型求出与所判定的车厢内的沙土的状态相对应的优选的附属装置打开控制状态,并以成为所求出的附属装置打开控制状态的方式控制致动器。如此,控制器30能够控制附属装置来改变车厢内的沙土的形状,以免排土至车厢内的沙土从车厢向自卸车dt的外侧滑落。

[0260]

以上,参考具体例对本实施方式进行了说明。但是,本发明并不限定于这些具体例。关于由本领域技术人员在这些具体例加以适当变更的例子,只要具备本发明的特征,就包含在本发明的范围内。前述各具体例所具备的各要素及其配置、条件及形状等并不限定于例示的内容,可适当变更。只要不产生技术上的矛盾,则可以适当组合前述各具体例所具备的各要素。

[0261]

例如,在上述实施方式中,控制器30搭载于挖土机100,但也可以设置于挖土机100的外部。此时,控制器30例如可以是设置于远程操作室的控制装置。

[0262]

本技术主张基于2020年5月25日申请的日本专利申请2020-090916号的优先权,通过参考将该日本专利申请的全部内容援用于此。

[0263]

符号说明

[0264]

1-下部行走体,1l、1r-行走液压马达,2-回转机构,2a-回转液压马达,2a1-第1端口,2a2-第2端口,3-上部回转体,4-动臂,5-斗杆,6-铲斗,7-动臂缸,8-斗杆缸,9-铲斗缸,10-驾驶室,11-发动机,13-调节器,14-主泵,15-先导泵,18l、18r-节流器,19l、19r-控制压力传感器,21、22-液压传感器,23、24-安全阀,26-操作装置,28-吐出压力传感器,29、29a~29c-操作压力传感器,30-控制器,31al、31ar、31bl、31br、31cl、31cr-比例阀,32al、32ar、32bl、32br、32cl、32cr-往复阀,33al、33ar、33bl、33br、33cl、33cr-比例阀,40-显示装置,42-输入装置,43-声音输出装置,47-存储装置,50-设备引导部,51-位置计算部,52-距离计算部,53-信息传递部,54-自动控制部,55-回转角度计算部,56-相对角度计算部,60-沙土重量处理部,61-重量计算部,62-最大装载量检测部,63-装载量计算部,64-剩余装载量计

算部,65-重心计算部,100-挖土机,171~176-控制阀,dt-自卸车,ps-定位装置,s1-动臂角度传感器,s2-斗杆角度传感器,s3-铲斗角度传感器,s4-机体倾斜传感器,s5-回转状态传感器,s6-摄像装置,s6b、s6f、s6l、s6r-摄像机,s7b-动臂缸底压传感器,s7r-动臂杆压传感器,s8b-斗杆缸底压传感器,s8r-斗杆杆压传感器,s9b-铲斗缸底压传感器,s9r-铲斗杆压传感器,t1-通信装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1