低净空条件下等效地连墙钢筋笼抗浮施工方法

1.本发明涉及建筑施工领域,具体涉及一种低净空条件下等效地连墙钢筋笼抗浮施工方法。

背景技术:

2.随着城市轨道交通建设规模的不断扩大,深基础工程越来越多,施工条件也越来越受到限制,地下连续墙以其特有的优势成为深基坑围护结构的首选。在城市中心区,高层建筑、城市高架桥、地下管网、高空电缆等十分密集,轨道交通施工环境十分复杂,低净空下围护结构施工的情况越来越多。

3.我国城市高架的高度从4m到10m不等,在这种低净空下,大型吊机无法满足施工的高度要求,地下连续墙的设计深度往往在20m以上,所以大型起重设备不能够进入施工区域,钢筋笼也不能进行正常的整体吊装和下放,低净空条件下等效地连墙则采用多段分节的圆柱形钢筋笼进行吊装施工,然而,在等效地连墙钢筋笼的灌浆施工中,由于圆柱形钢筋笼整体为细长型结构,且重量相对较低,在灌浆时,往往由于混凝土浆液冲击等效地连墙槽底形成反冲流体,导致钢筋笼上浮,影响等效地连墙的施工质量,甚至导致施工事故的发生。因此,如何提供一种低净空条件下等效地连墙钢筋笼抗浮施工方法,已成为工程施工领域中一个亟待解决的技术问题。

4.现有水下混凝土灌注时通常因为封底混凝土浇筑速度过快,导致浮笼现象,为避免这一现象,通常采用减慢关注速度等工艺上的措施来避免浮笼。申请号为cn202020321390.3的一种灌注桩钢筋笼的抗浮装置,在钢筋笼的顶部对应位于孔口的上表面的部位设置限位架,使横架杆、纵架杆的两端段均对应外伸出钢筋笼的主筋并承架在地面上,在横架杆、纵架杆的两端段上均设置压板,在压板上设置配重块,使用时,在各压板上设置沙袋将压板压住,防止钢筋笼上浮。

技术实现要素:

5.针对上述问题,本发明旨在提供一种能提升稳定性的低净空条件下等效地连墙钢筋笼抗浮施工方法。

6.为实现该技术目的,本发明的方案是:一种用于等效地连墙的基座钢筋笼,包括钢筋笼体,所述钢筋笼体由垂直主筋和环形主筋焊接组合而成,所述钢筋笼体为圆柱形空心结构;

7.所述垂直主筋下部焊接有斜向上设置的钢筋倒刺,所述钢筋倒刺呈倒v字形结构分布在钢筋笼体的垂直主筋上。

8.作为优选,每根垂直主筋下部并排焊接有至少两根钢筋倒刺,所述钢筋倒刺的长度不小于1.5cm。

9.作为优选,所述垂直主筋上的钢筋倒刺一半朝向钢筋笼体内侧,所述垂直主筋上的钢筋倒刺另一半朝向钢筋笼体外侧。

10.低净空条件下等效地连墙钢筋笼抗浮施工方法,采用等效地连墙的基座钢筋笼,具体步骤如下:

11.s1、实地勘测,测定施工环境周围的净空高度,并根据净空高度选择合适的型号的吊机,并定制合适直径、长度的连接笼体和基座钢筋笼;

12.s2、成槽,将等效地连墙槽位施工区域划分为主孔及副孔,主孔为钢筋笼下放孔位,副孔无放置钢筋笼,采用两台冲击钻机按照跳孔施工方式进行冲击成槽施工;主孔施工完成后,按照同样的方式冲击副孔,完成成槽施工;

13.s3、扩底,在成槽施工后,清除槽孔中多余的泥砂,采用冲击钻机在主孔位置继续冲进施工,施工至指定的扩底深度后,采用扩底钻机进行主孔扩底施工,获得横截面为梯形的扩底主孔;

14.s4、初次吊装,通过吊机先将基座钢筋笼移动下放至等效地连墙的槽口处指定高度位置,安装卡位装置将基座钢筋笼的顶部固定于槽口处;

15.s5、初次焊接,吊机放开基座钢筋笼,吊机随后将连接笼体移动下放至基座钢筋笼顶部,通过卡位装置将连接笼体与基座钢筋笼进行连接定位,然后将连接笼体底部和基座钢筋笼顶部进行焊接;

16.s6、继续焊接,焊接完成后,卡位装置松开基座钢筋笼,吊机将组合后的基座钢筋笼移动下放至等效地连墙的槽口处指定高度位置,卡位装置将连接笼体顶部固定于槽口处;

17.吊机随后将下一根连接笼体移动下放至基座钢筋笼顶部,通过卡位装置将相邻的连接笼体进行连接定位,然后将相邻的连接笼体进行焊接,如此反复,直至所有连接笼体焊接完成;

18.s7、浇筑,将导管沿基座钢筋笼中心位置插入至扩底主孔中,在扩底主孔封底施工中采用高效速凝水泥,该高效速凝水泥为水泥水玻璃双液浆,高效速凝水泥凝固后将基座钢筋笼底部与扩底主孔部分粘结形成一体结构,获得带水泥底座的基座钢筋笼;

19.s8、灌浆,高效速凝水泥浇筑后,将导管上拔至指定位置,待高效速凝水泥凝固后,通过导管进行等效地连墙的灌浆施工,所述导管正对水泥底座冲击灌浆,直至灌浆填充整个槽口内。

20.作为优选,在步骤s2冲孔过程中,冲锤遇到不同的土层条件,需要采用不同的冲进方式进行,在软弱土层中,冲锤应采用低锤密击的方式,即低冲程冲击槽孔,避免由于土层过软冲程过高导致冲锤陷入软弱土层中,造成卡锤现象;在冲锤进入较硬的土层或岩层时,提高冲锤的冲程,从而增大冲锤的冲击力,如此循环冲进,直至施工至设计标高。

21.作为优选,在步骤s3扩底过程中,将扩底钻头下放至扩底深度后,通过钻杆驱动扩底钻头转动,此时扩底钻头缓慢扩展两侧刀片,不断旋转切割两侧土体,直至施工至扩底设计要求后,扩底钻头收起两侧刀片,提出钻头,完成主孔扩底施工。

22.作为优选,在步骤s8灌浆过程中,开始灌浆时,控制混凝土罐车的初始出料速度为2

±

0.5m3/min;

23.当混凝土面为到达导管底部时,加快出料速度至3

±

0.5m3/min;当混凝土面高于导管底部2m到6m之间时,恢复至初始出料速度为2

±

0.5m3/min;当混凝土面高于导管底部6m时,降低出料速度并提升导管,出料速度降为1

±

0.3m3/min;当导管底部提升至距离混凝

土面2m时,恢复出料速度至2

±

0.5m3/min。

24.本发明的有益效果,本技术采用冲击钻机与扩底钻机进行成槽施工,能够获得梯形的扩底主孔,同时提高施工效率,保证等效地连墙成槽施工质量;采用扩底主孔与带钢筋倒刺的钢筋笼基座,并配合高效速凝水泥,使钢筋笼与主孔扩底部分形成整体,从而提高钢筋笼的稳固性,保证了等效地连墙的施工质量,防止钢筋笼在等效地连墙灌浆施工时发生浮笼现象。

附图说明

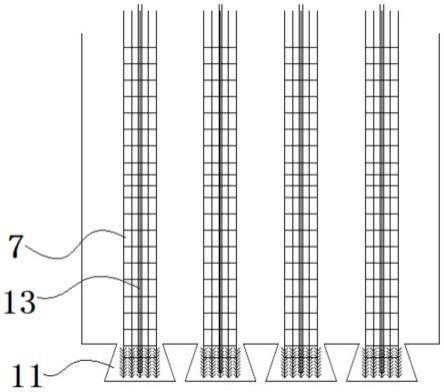

25.图1为本发明基座钢筋笼的结构示意图;

26.图2为本发明步骤s2-s3的施工过程;

27.图3为本发明步骤s4-s6的施工过程;

28.图4为本发明步骤s7浇筑前的基座钢筋笼状态参考图。

具体实施方式

29.下面结合附图和具体实施例对本发明做进一步详细说明。

30.如图1-4所示,本发明所述的具体实施例为一种用于等效地连墙的基座钢筋笼,包括钢筋笼体1,所述钢筋笼体1由垂直主筋2和环形主筋3焊接组合而成,所述钢筋笼体1为圆柱形空心结构;

31.所述垂直主筋2下部焊接有斜向上设置的钢筋倒刺4,所述钢筋倒刺4呈倒v字形结构分布在钢筋笼体1的垂直主筋2上。

32.每根垂直主筋2下部并排焊接有至少两根钢筋倒刺4,所述钢筋倒刺4的长度不小于1.5cm。

33.所述垂直主筋2上的钢筋倒刺4一半朝向钢筋笼体1内侧,所述垂直主筋2上的钢筋倒刺4另一半朝向钢筋笼体1外侧。

34.低净空条件下等效地连墙钢筋笼抗浮施工方法,采用等效地连墙的基座钢筋笼,具体步骤如下:

35.s1、实地勘测,测定施工环境周围的净空高度,并根据净空高度选择合适的型号的吊机5,并定制合适直径、长度的连接笼体6和基座钢筋笼7;

36.s2、成槽,将等效地连墙槽位施工区域划分为主孔及副孔,主孔为钢筋笼下放孔位,副孔无放置钢筋笼,采用两台冲击钻机8按照跳孔施工方式进行冲击成槽施工;主孔9施工完成后,按照同样的方式冲击副孔12,完成成槽施工;

37.s3、扩底,在成槽施工后,清除槽孔中多余的泥砂,采用冲击钻机8在主孔9位置继续冲进施工,施工至指定的扩底深度后,采用扩底钻机10进行主孔扩底施工,获得横截面为梯形的扩底主孔11;

38.s4、初次吊装,通过吊机5先将基座钢筋笼移动下放至等效地连墙的槽口处指定高度位置,安装卡位装置将基座钢筋笼的顶部固定于槽口处;

39.s5、初次焊接,吊机5放开基座钢筋笼7,吊机5随后将连接笼体6移动下放至基座钢筋笼7顶部,通过卡位装置13将连接笼体6与基座钢筋笼7进行连接定位,然后将连接笼体6底部和基座钢筋笼7顶部进行焊接;

40.s6、继续焊接,焊接完成后,卡位装置13松开基座钢筋笼7,吊机5将组合后的基座钢筋7笼移动下放至等效地连墙的槽口处指定高度位置,卡位装置将连接笼体顶部固定于槽口处;

41.吊机随后将下一根连接笼体移动下放至基座钢筋笼顶部,通过卡位装置将相邻的连接笼体进行连接定位,然后将相邻的连接笼体进行焊接,如此反复,直至所有连接笼体焊接完成;

42.s7、浇筑,将导管12沿基座钢筋笼中心位置插入至扩底主孔中,在扩底主孔封底施工中采用高效速凝水泥,该高效速凝水泥为水泥水玻璃双液浆,高效速凝水泥凝固后将基座钢筋笼底部与扩底主孔部分粘结形成一体结构,获得带水泥底座的基座钢筋笼;水泥水玻璃双液浆具有无毒、凝结时间短、速度快、结石强度高等优点。

43.s8、灌浆,完成高效速凝水泥的浇筑时,向上拔起导管至主孔扩底部分顶部约30cm处,待高效速凝水泥凝结后,开始等效地连墙的灌浆施工,通过导管进行等效地连墙的灌浆施工,所述导管正对水泥底座冲击灌浆,直至灌浆填充整个槽口内。

44.在步骤s2冲孔过程中,冲锤遇到不同的土层条件,需要采用不同的冲进方式进行,在软弱土层中,冲锤应采用低锤密击的方式,即低冲程冲击槽孔,避免由于土层过软冲程过高导致冲锤陷入软弱土层中,造成卡锤现象;在冲锤进入较硬的土层或岩层时,提高冲锤的冲程,从而增大冲锤的冲击力,如此循环冲进,直至施工至设计标高。

45.为了更好的进行扩底施工,在步骤s3扩底过程中,将扩底钻头下放至扩底深度后,通过钻杆驱动扩底钻头转动,此时扩底钻头缓慢扩展两侧刀片,不断旋转切割两侧土体,直至施工至扩底设计要求后,扩底钻头收起两侧刀片,提出钻头,完成主孔扩底施工。

46.为了进一步提升稳定性,在步骤s8灌浆过程中,开始灌浆时,控制混凝土罐车的初始出料速度为2

±

0.5m3/min;

47.当混凝土面为到达导管底部时,加快出料速度至3

±

0.5m3/min;当混凝土面高于导管底部2m到6m之间时,恢复至初始出料速度为2

±

0.5m3/min;当混凝土面高于导管底部6m时,降低出料速度并提升导管,出料速度降为1

±

0.3m3/min;当导管底部提升至距离混凝土面2m时,恢复出料速度至2

±

0.5m3/min。灌浆过程中,应根据导管与槽孔底部混凝土面的位置控制灌浆速度,灌浆速度由混凝土罐车出料速度决定,通常出料速度为2m3/min,当混凝土面为到达导管底部时,可适当加快出料速度(3m3/min左右),在混凝土面高于高管底部2m到6m之间时,保持正常的出料速度,当混凝土面高于导管底部6m时,降低出料速度(1m3/min),此时提升导管底部提升至具混凝土面2m左右时,回复正常出料速度,避免灌浆速度过快,混凝土面过高,导致出现堵浆现象。

48.本技术提供了低净空条件下等效地连墙钢筋笼抗浮施工方法,采用冲击钻机与扩底钻机进行成槽施工,能够获得梯形的扩底主孔,同时提高施工效率,保证等效地连墙成槽施工质量;采用扩底主孔与带钢筋倒刺的钢筋笼基座,并配合高效速凝水泥,使钢筋笼与主孔扩底部分形成整体,从而提高钢筋笼的稳固性,保证了等效地连墙的施工质量,防止钢筋笼在等效地连墙灌浆施工时发生浮笼现象。

49.以上所述,仅为本发明的较佳实施例,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1