一种水利工程导流洞封堵施工方法与流程

1.本发明及水利工程中导流洞封堵施工领域,为水利工程中导流洞与输水洞存在共用洞身段的导流洞封堵施工方法,更具体地说它是一种水利工程导流洞封堵施工方法。

背景技术:

2.水利工程的导流洞封堵施工中常规采用临时围堰挡水、简易闸门下闸的方式进行导流洞封堵,即在导流洞上游设置挡水围堰,在围堰的保护下,对导流洞创造干地施工条件,然后在导流洞进口进行临时钢闸门的闸室混凝土、埋件、门槽、制安、灌浆等施工作业。待临时钢闸门满足蓄水条件后下闸蓄水,利用输水兼泄洪洞过流,并在导流洞出口(导流洞与输水兼泄洪洞的交叉口部位)设置下游围堰,在上、下游围堰同时围护下,进行导流洞封堵施工。

3.该设置封堵闸门的封堵施工方法较为常见,施工难度较大,且该方法需要经过混凝土闸室作业、闸门定制、安装、检测、验收等工作,时间周期长,延缓了下闸蓄水时间,另外安装闸门还须作导截流工作,增加了施工成本,不经济。

4.现有公开号为cn103276705a的专利公开了一种全过程水下混凝土浇筑方案,设置了过水钢管但未解决混凝土浇筑过程中的渗水问题,该方案中浇筑混凝土自始至终将直接面对过流水,造成水泥流失或混凝土含水量较大进而影响封堵混凝土强度和封堵的完整性,且水流冲击影响封堵效率及封堵效果。

5.因此,开发一种降低施工成本投入,同时能够提高导流洞封堵施工进度,高效完成导流洞封堵作业的水利工程的导流洞封堵施工方法很有必要。

技术实现要素:

6.本发明的目的是为了提供一种水利工程导流洞封堵施工方法,为一种无封堵闸门、分阶段封堵的导流洞封堵施工方法,本发明针对导流洞封堵过程中存在的上游围堰渗水、施工过程中降水以及导流洞与输水洞交叉口处较大水流等问题,采取措施对导流洞内水流进行针对性控制,在无需封堵闸门的条件下,对导流洞进行分阶段封堵,以达到经济、有效且安全的导流洞封堵,降低施工成本投入,同时能够提高导流洞封堵施工进度,高效完成导流洞封堵作业。

7.为了实现上述目的,本发明的技术方案为:一种水利工程导流洞封堵施工方法,其特征在于:包括如下步骤,

8.步骤一:下游临时围堰修筑;

9.步骤二:上游施工围堰填筑;

10.步骤三:封堵段入口拦水和排水;

11.步骤四:导流洞底板导流管道引流;

12.步骤五:预埋回填、固结灌浆管;

13.步骤六:导流洞封堵段模板安装;

14.步骤七:导流洞洞身段混凝土封堵;

15.步骤八:导流洞底板导流管道封堵;

16.步骤九:导流洞堵头上游灌浆。

17.在上述技术方案中,在步骤一中,下游临时围堰修筑的具体方法为:

18.在输水洞与导流洞交叉口部位(隧洞内)设置土编织袋沿水流方向布设下游弧形围堰,用于临时挡水,下游弧形围堰内设土工膜,以形成挡水条件,使输水洞过流后,主水流沿下游弧形围堰避开导流洞封堵口。

19.在上述技术方案中,在步骤二中,上游施工围堰填筑的具体方法为:

20.在导流洞入口上游填筑上游横向围堰与原纵向围堰合围对导流洞形成上游入水阻断,使主要上游来水进入输水洞,利用输水洞过流;

21.上游横向围堰采用开挖土石料填筑,上游横向围堰堰身布设防渗土工膜。

22.本发明在进行导流洞封堵施工时,通过分流进行无水的混凝土浇筑(即通过上下游围堰使水流经由输水洞进行过流,从而导流洞封堵过程中不形成过流情况,导流洞内不形成拦截水结构)。

23.在上述技术方案中,在步骤三中,封堵段入口拦水和排水的具体方法为:

24.上游围堰合龙闭气后原导流洞过流段内存在积水,且由于上游围堰阻断上游水后堰身存在一定渗水情况等,需进行基坑排水。

25.排水时于导流洞入口附近使用土编织袋堆成临时拦水堤以拦截水流,使渗水水流于临时拦水堤前汇集,并在临时拦水堤前设置水泵抽水,水泵接水管将水引至输水洞入口。排水过程中,对基坑水位下降速度应加以控制,以每昼夜不超过1.0m为宜,以免影响围堰边坡稳定。

26.在上述技术方案中,本发明通过设置导流洞底板导流管道引导水流,形成下部管道过水,为导流洞底板导流管道上方区域混凝土浇筑提供了完全干地施工条件,极大减少了施工难度并大大降低渗水对混凝土浇筑的影响(渗水可造成水泥流失或混凝土含水量较大进而影响封堵混凝土强度和封堵的完整性);待导流洞底板导流管道上方区域封堵完成后,进行导流管道封堵;

27.在步骤四中,导流洞底板导流管道引流的具体方法为:

28.1)横向围堰填筑合龙(即步骤二中的在导流洞入口上游填筑横向围堰与原纵向围堰合围、对导流洞形成上游入水阻断)后,主要水流进入输水洞,但围堰无法完全阻断水流进入导流洞,此时,在导流洞底板布设一排过水管道,使主要未阻断水流经由过水管道引流至输水洞段;

29.2)导流洞底板导流管道(即布设在导流洞底板的一排过水管道)设置完成后,于导流管上方设置钢管架作业平台,为人员、设备、材料提供作业面。

30.在上述技术方案中,在步骤五中,预埋回填、固结灌浆管的具体方法为:

31.于导流洞封堵段布设回填、固结灌浆钢管。

32.在上述技术方案中,在步骤六中,导流洞封堵段模板安装的具体方法为:

33.结合导流洞内已设置的钢管架(即步骤四中,架设在导流管上方的钢管架作业平台),于导流洞进出口两处布设模板,采用钢模板进行封堵,每两块模板间使用u型扣件扣牢,钢模板与钢管架、锚杆焊接牢固,尤其在输水洞与导流洞交叉口部位的迎水面模板内侧

设置多排钢管斜撑于基岩面与模板之间,以防止施工过程中由于输水洞内较大水流冲击造成的模板破坏;顶拱及边缘不规则部位采用木模板现场拼装,模板安装时根据实际情况预留施工进出口,方便施工人员进出仓。模板加固时进行模板测量检查,及时调整模板位置。

34.在上述技术方案中,在步骤七中,导流洞洞身段混凝土封堵的具体方法为:

35.堵头封堵分为导流洞上部洞身段封堵和底板导流管道封堵两个阶段。

36.堵头混凝土采用微膨胀混凝土,要求微膨胀混凝土的膨胀量为120~150微应变,其中防裂需要的最小膨胀量为70~80微应变,其余膨胀量在堵头周边约束面上产生约0.6~0.7mpa的预压应力,相应提高堵头混凝土与导流洞洞壁粘结强度,使结合面的抗剪强度得到提高;必要时根据现场原材料进行补偿收缩混凝土的试配,以确定物理力学性质和配合比参数。

37.封堵时首先对导流洞上部洞身段浇筑混凝土,浇筑采用泵送入仓,入仓前对导流洞封堵段壁面进行润湿,底部均匀铺盖一层砂浆;混凝土入仓浇筑时分层摊铺,每层厚度控制在30至50厘米,以确保混凝土与导流洞壁面结合良好,混凝土浇筑时采用插入式振捣器垂直插入振捣,浇筑时平仓和振捣工作应分别进行;

38.导流洞封堵段混凝土浇筑结束72小时后可进行人工脱模。

39.在上述技术方案中,在步骤八中,导流洞底板导流管道封堵的具体方法为:

40.导流洞洞身封堵完成后,对导流洞底板处导流管进行一次性混凝土封堵。

41.在上述技术方案中,在步骤九中,导流洞堵头上游灌浆的具体方法为:

42.导流洞封堵混凝土浇筑完成后立即开始灌浆工作,使堵头早日具备设计挡水能力;回填灌浆和固结灌浆施工均在堵头混凝土浇筑完成后在堵头上游进行。

43.本发明具有如下优点:

44.根据坝址区地形、地质、水文气象条件及枢纽布置特点,采用上、下游围堰挡水,导流洞段设置拦水、排水和导水措施精准控制封堵期间导流洞内水流,对导流洞采取分阶段封堵,无需采用闸门封堵的导流洞施工方法;降低了施工成本投入,同时能够提高导流洞封堵施工进度,高效完成导流洞封堵作业。

45.通过对封堵过程中导流洞内水流进行针对性控制措施,在无闸门的条件下,对导流洞进行分阶段封堵,以达到经济、有效且安全的导流洞封堵。

附图说明

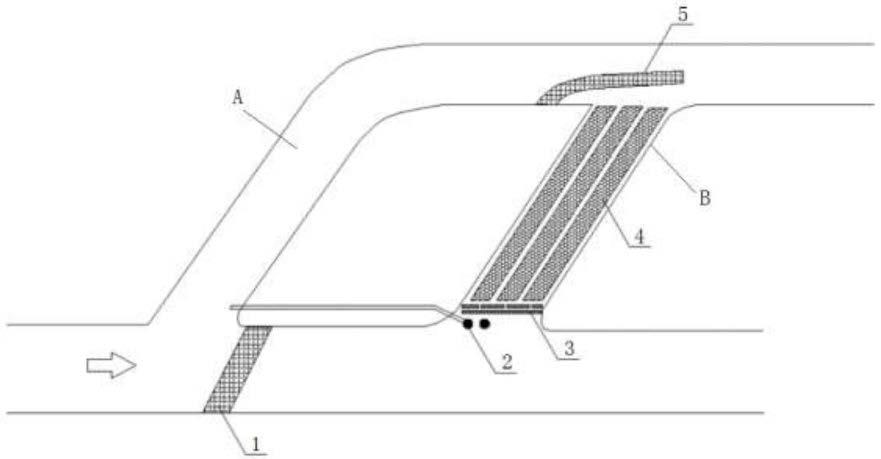

46.图1为本发明的平面布置图。

47.图2为本发明中的堵头封堵结构示意图。

48.在图1中,a表示输水洞;b表示导流洞;箭头表示主河道水流方向。

49.在图2中,d表示洞身封堵。

50.图中1-上游横向围堰,2-抽水泵,3-临时拦水堤,4-导流洞底板导流管道,5-下游弧形围堰。

具体实施方式

51.下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

52.本发明无需设置封堵闸门,通过分阶段设置上下游围堰和导流洞底板导管进行水流控制,完成导流洞封堵;省去了闸门安装的时间和成本;克服了现有导流洞封堵中设计有封堵闸门,施工难度较大、时间周期长、施工成本高的缺陷。本发明设置了导流洞底板导流管道4用于导流洞封堵过程中的临时过流以用于疏导围堰渗出的小流量渗水,在导流洞整体封堵完成后对导流洞底板导流管道4封堵,以完成整个导流洞的最终顺利封堵。

53.参阅附图可知:一种水利工程导流洞封堵施工方法,具体如下:

54.(1)在输水洞与导流洞交叉口部位设置土编织袋沿水流方向布设临时挡水围堰(即下游弧形围堰5),下游弧形围堰5内设土工膜,以形成挡水条件,如图1所示,下游弧形围堰5前段迎水面呈弧形,前段堆放多层沙袋以确保其截水效果及抗冲刷能力,后段与水流方向相平,围堰不完全封堵导流洞出口,以便于导流洞内积水或渗水可正常排出。输水洞通水后,经弧形围堰的主水流于下游弧形围堰5前集中过流,不会有急流直接冲击导流洞封堵段,并可避免输水洞过水后水流量较大造成交叉口处水回流导流洞,而影响封堵口模板架设。

55.(2)在导流洞入口上游填筑上游横向围堰1与原纵向围堰合围对导流洞形成上游入水阻断,使主要上游来水进入输水洞,利用输水洞过流。上游横向围堰1采用开挖土石料填筑,上游横向围堰1堰身布设防渗土工膜。本发明通过上下游围堰截断大股水流,其小股渗水经由导流洞底板导流管道4进行导流至下游汇水,从而形成导流洞上部大空间的封堵干地施工条件,从而避免封堵过程中的水流冲击影响;

56.(3)上游围堰合龙闭气后,原导流洞过流段内存在积水,且由于上游围堰阻断上游水后堰身存在一定渗水,渗水、降雨及施工水等经原导流洞前线路汇入导流洞口。如图1所示,在导流洞入口前使用土装编织袋堆筑两道横向临时拦水堤3以拦截水流,第一道拦水堤可将渗流水汇集于堤前,堤前埋设水泵抽水将水引至上游围堰内,如图1所示,水泵根据实际渗流流量确定,水泵抽水无法将渗水完全抽干,只需确保导流洞渗水以较小流速恒定流过导流洞即可。第二道拦水堤横向分截布设,堤顶较第一道拦水堤高约0.5米,每截之间留有过流口,过流口后接导流水管,过流口可将剩余渗水集中引导至过流水管。

57.(4)经由拦水堤拦截和抽排水后,满溢的渗流水由第二道拦水堤过流口集中引导进入导流洞底板导流管道4,从而使大部分渗水经由导流洞底板导流管道4引导至导流洞尾端与输水洞交叉口处排出,从而使管外导流洞封堵段无大股水流,如图1所示。同时,导流洞底板导流管道4设置数量可根据现场渗水量设置,如渗水量较大,可增加导流洞底板导流管道4至三根,同步,第二道拦水堤设置三道过流口与导流洞底板导流管道4相接。导流洞底板导流管道4口径可根据过流量进行调整,若渗水量较大则增大管道口径,若渗水量较小可铺设较小口径管道,用于引导小流量渗水。同理,若水流量于入口处呈不均匀分布,可于截面布设不同口径导流洞底板导流管道4,以达到确保引导渗水的作用,适应各种流量下的导流洞封堵。导流洞底板导流管道4的设置应顺水流方向呈一定坡度,以便于水流顺利通过管道流向导流洞尾端与输水洞交叉口处排出,同时,可避免导流洞底板导流管道4封堵时下游水回流。

58.导流洞底板导流管道4设置完成后,可使导流洞底板导流管道4上方具备干地施工条件,便于架设钢管架作业平台,为导流洞内人员、设备、材料提供施工平台。

59.(5)导流洞封堵段布设回填、固结灌浆管

60.(6)结合导流洞内已设置的钢管架,于导流洞进出口两处布设模板,采用钢模板进行封堵,每两块模板间使用u型扣件扣牢,钢模板与钢管架、锚杆焊接牢固,尤其在输水洞与导流洞交叉口部位的迎水面模板内侧设置多排钢管斜撑于基岩面与模板之间,以防止施工过程中由于输水洞内较大水流冲击造成的模板破坏。顶拱及边缘不规则部位采用木模板现场拼装,模板安装时根据实际情况预留施工进出口,方便施工人员进出仓。模板加固时进行模板测量检查,及时调整模板位置。

61.(7)堵头封堵分为导流洞上部洞身段混凝土封堵和底板导流管封堵两个阶段,如图2所示。渗流水经由下部导流洞底板导流管道4流入下游汇水口,从而为导流洞上部洞身段浇筑提供了干地施工条件。

62.堵头混凝土采用微膨胀混凝土,要求微膨胀混凝土的膨胀量为120~150微应变,其中防裂需要的最小膨胀量为70~80微应变,其余膨胀量在堵头周边约束面上产生约0.6~0.7mpa的预压应力,相应提高堵头混凝土与导流洞洞壁粘结强度,使结合面的抗剪强度得到提高。必要时根据现场原材料进行补偿收缩混凝土的试配,以确定物理力学性质和配合比参数。

63.封堵时首先对导流洞上部洞身段浇筑混凝土,如图2所示,浇筑采用泵送入仓,入仓前对导流洞封堵段壁面进行润湿,底部均匀铺盖一层砂浆。混凝土入仓浇筑时分层摊铺,每层厚度控制在30至50厘米,以确保混凝土与导流洞壁面结合良好,混凝土浇筑时采用插入式振捣器垂直插入振捣,浇筑时平仓和振捣工作应分别进行。

64.导流洞洞身封堵完成后,导流洞内渗水的过水面较小,渗水集中下部导流管内,此时增大导流洞入口处水泵抽水量,集中泵送混凝土对导流洞底板导流管道4进行一次性混凝土封堵,如图2所示,从而在未设置封堵闸门的条件下,完成导流洞封堵工作。

65.本发明在未设置封堵闸门的施工条件下,施工中修筑上、下游围堰对主水流进行拦截,通过设置两道挡水堤、导流洞底板内设置导流洞底板导流管道4等措施,使导流洞内基本具备干地施工条件,将导流洞分为先进行上部洞身段混凝土浇筑封堵,上部封堵混凝土达到强度条件后,再对下部导流管道进行一次性混凝土封堵,最终完成导流洞封堵。该施工方法经由封堵方法中特殊结构和工序对水流形成拦截、排水、引导从而达到控制导流洞内水流的目的,分阶段进行导流洞封堵,进而在无闸门的条件下,完成对导流洞的有效封堵,同时,降低施工成本并加快封堵进度。

66.其它未说明的部分均属于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1