有机硅粘着剂、有机硅膜及背光单元的制作方法

1.本发明涉及有机硅粘着剂、有机硅膜及背光单元,更详细而言,涉及如下功能性有机硅粘着剂及利用其的具有多种功能的功能性有机硅膜:具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性以及最小3,000gf/英寸以上的高粘着力,适合用于具有500um~3,000um厚度的有机硅oca膜,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,具有折射率1.5以上的高折射率,在制成膜时有利于与丙烯酸类、氨基甲酸酯同等以上的高粘着力与功能性层压,同时具有高可见性特性。

背景技术:

2.以下描述的内容仅单纯提供与本发明有关的背景信息,不构成现有技术。

3.近年来,在智能手机、平板电脑、新一代型tv、车辆、飞机、船舶导航等前置(front)显示器领域中触摸面板需求骤增。与此相关,用于与触摸面板光学构件接合的光学透明粘着剂(oca)的需求也同时增加。在构成触摸面板的显示装置中,液晶显示装置、由透明电极等构成的透明构件以及外覆面板等光学构件以层叠的结构形成,且使用用于使这些光学构件接合的各种oca膜。此外,在需要高耐热和耐寒性、无黄变性的车辆的前置显示器、天窗(roof)、前大灯等中也使用高透明膜。

4.以往用于透明状的粘着剂的高分子主要使用丙烯酸系和氨基甲酸酯系。特别是,丙烯酸系、氨基甲酸酯系由于具有优异的透明性且容易设计、价格低廉而被大量使用,但是存在耐热性低,耐候性低,颜色会因黄变而发生变色的问题,因而以后需要在许多部分中应用的厚膜型以及需要要求高耐热性、粘着稳定性等的高热作业的半导体、显示器、汽车领域中要求对此进行改善。

5.针对这样的要求,开发了利用有机硅系树脂的透明型的粘着剂、粘着剂,且开发了利用其的有机硅膜,但是在同时满足高透明性、低反射率、高可见性方面存在局限,在为了提高折射率而直接混合金属粉末的情况下,存在不易加工、不易调节折射率、不易解决热不稳定性、物性的不均匀性的问题。

6.现有技术文献

7.专利文献

8.韩国专利公开10-2016-0085768(2016.07.08.)

9.韩国专利公开10-2020-0075278(2020.06.26.)

技术实现要素:

10.所要解决的课题

11.为了解决上述问题,本发明提供一种功能性有机硅粘着剂,其具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性以及3,000gf/英寸以上的高粘着力,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,具有折射率1.5以上的高折射率,在制成膜时有利于与丙烯酸类、氨基甲酸酯同等以上的高粘着

力与功能性层压,同时具有高可见性特性。

12.此外,为了解决上述问题,本发明提供一种有机硅膜,其具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性以及3,000gf/英寸以上的高粘着力,能够以无溶剂型使用以用于车辆显示器用途,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,有利于功能性层压,因将低折射率与高折射率层层压而同时具有高可见性特性。

13.此外,本发明提供利用上述功能性有机硅膜的用于新一代显示器的面发光背光单元。

14.但是,本发明所要解决的课题不受以上提及的内容的限制,对于未提及的其他课题,本领域的技术人员可以通过以下的记载而明确理解。

15.解决课题的方法

16.为了解决这样的技术课题,本发明提供包含以下化学式1所表示的复合高分子树脂的有机硅粘着剂:

17.[化学式1]

[0018][0019]

上述化学式1中,

[0020]

mo为金属氧化物(metal oxide),a为以下化学式2,b为以下化学式3,c为以下化学式4,

[0021]

[化学式2]

[0022][0023]

[化学式3]

[0024][0025]

[化学式4]

[0026][0027]

上述化学式2至4中,

[0028]

r1各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,

[0029]

r2各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;被卤素取代或非取代的c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,至少一个为甲基、乙烯基甲基、苯基乙烯基甲基或氟乙烯基甲基,

[0030]

r3各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,至少一个为丙烯酰基或甲基丙烯酰基,

[0031]

上述x、y、z各自独立地为1~100中的一个整数,

[0032]

上述q为1~200的整数,

[0033]

上述a可以连接b或c,末端的b或c为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基。

[0034]

上述有机硅粘着剂可以进一步包含催化剂。

[0035]

上述有机硅粘着剂可以进一步包含溶剂。

[0036]

具体而言,上述金属氧化物为选自由氧化锆、氧化钛、氧化锌、氧化铪、氧化钇组成的组中的一种以上。

[0037]

此外,本发明提供包含在基材上涂布上述有机硅粘着剂后使其固化而成的高折射有机硅粘着剂层的有机硅膜。

[0038]

具体而言,上述有机硅膜进一步包含与上述高折射有机硅粘着剂层上表面或下表面邻接的低折射有机硅粘着剂层。

[0039]

具体而言,上述高折射有机硅粘着剂层的折射率为1.50~1.90,上述低折射有机硅粘着剂层的折射率为1.30~1.49。

[0040]

优选地,有机硅膜的透过度为95%以上。

[0041]

此外,本发明提供包含上述有机硅膜的背光单元。

[0042]

发明效果

[0043]

根据本发明,能够提供如下功能性有机硅粘着剂:具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性以及3,000gf/英寸以上的高粘着力,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,具有折射率1.5以上的高折射率,在制成膜时有利于与丙烯酸类、氨基甲酸酯同等以上的高粘着力与功能性层压,同时具有高可见性特性。

[0044]

此外,本发明能够提供如下有机硅膜:具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性以及3,000gf/英寸以上的高粘着力,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,有利于功能性层压,因将低折射率与高折射率层层压而同时具有高可见性特性。

[0045]

此外,本发明可以提供利用上述功能性有机硅膜的背光单元。

附图说明

[0046]

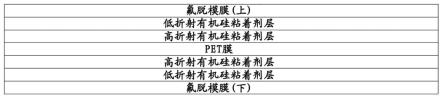

图1~图5分别为示出利用本发明的一实施例的功能性有机硅粘着剂的有机硅膜的图。

[0047]

图6为示出本发明的一实施例的利用微型led局部调光的背光单元的图。

具体实施方式

[0048]

以下,参照附图来详细说明本发明的实施例。在说明本发明时,在认为对于相关公知功能或构成的具体说明可能会不必要地混淆本发明的要旨的情况下,将省略对其详细说明。此外,本说明书中所使用的用语是为了恰当表达本发明的优选的实施例而使用的用语,其可以根据使用者、操作者的意图或本发明所属领域的惯例等发生改变。因此,对于上述用语的定义应当基于本说明书的整体内容进行定义。各个附图中提供的相同的参考符号表示相同的构件。

[0049]

在整个说明书中,当指出某一构件位于其他构件“上”时,其不仅包括某一构件与其他构件接触的情况,还包括两构件之间存在其他构件的情况。

[0050]

在整个说明书中,当指出某一部分“包含”某一构成要素时,其意思是可以进一步包含其他构成要素,而不是将其他构成要素排除。

[0051]

本发明的有机硅粘着剂包含以下化学式1所表示的复合高分子树脂:

[0052]

[化学式1]

[0053][0054]

上述化学式1中,

[0055]

mo为金属氧化物,a为以下化学式2,b为以下化学式3,c为以下化学式4,

[0056]

[化学式2]

[0057][0058]

[化学式3]

[0059][0060]

[化学式4]

[0061][0062]

上述化学式2~4中,

[0063]

r1各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,

[0064]

r2各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;取代或非取代的c2~c40的烯基(可以被卤素取代);c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,至少一个为甲基、乙烯基甲基、苯基乙烯基甲基或氟乙烯基甲基,

[0065]

r3各自独立地为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基,至少一个为丙烯酰基或甲基丙烯酰基,

[0066]

上述x、y、z各自独立地为1~100中的一个整数,

[0067]

上述q为1~200的整数,

[0068]

上述a可以连接b或c,末端的b或c为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基。

[0069]

具体而言,上述金属氧化物为选自由氧化锆、氧化钛、氧化锌、氧化铪、氧化钇组成的组中的一种以上。

[0070]

上述化学式1所表示的复合高分子树脂如-o-[a]-[b]-[c]或-o-[a]-[c]-[b]那样可以与[a]邻接地连接[b]或[c]。

[0071]

上述化学式1所表示的复合高分子树脂可以如下制造:将构成[a]的硅烷化合物聚合而制造[a],然后将构成[b]的硅烷化合物与上述[a]聚合而制造[a]-[b],然后将构成[c]的硅烷化合物与上述[a]-[b]聚合而制造[a]-[b]-[c],然后利用交联剂将mo与[a]-[b]-[c]的[a]连接。

[0072]

此外,上述化学式1所表示的复合高分子树脂可以如下制造:将构成[a]的硅烷化合物聚合而制造[a],然后将构成[c]的硅烷化合物与上述[a]聚合而制造[a]-[c],然后将构成[b]的硅烷化合物与上述[a]-[c]聚合而制造[a]-[c]-[b],然后利用交联剂将mo与[a]-[c]-[b]的[a]连接。作为具体例,利用交联剂将mo纳米溶胶的mo与[a]-[c]-[b]的[a]连接的反应可以在反应温度60-150℃下进行30-120分钟反应。

[0073]

具体而言,作为上述交联剂,可以使用选自由乙烯基三甲氧基硅烷、烯丙基三甲氧基硅烷、乙基三甲氧基硅烷、丙基三甲氧基硅烷、丁基三甲氧基硅烷、异丙基三甲氧基硅烷、己基三甲氧基硅烷、庚基三甲氧基硅烷、正辛基三甲氧基硅烷、十二烷基三甲氧基硅烷、苯基三甲氧基硅烷和异丁基三甲氧基硅烷组成的组中的一种以上的烷氧基化合物。

[0074]

优选地,上述复合高分子树脂中可以使金属氧化物成为1-50重量%,烷氧基化合物成为0.001~20重量%。该情况下,能够制造如下功能性有机硅粘着剂:具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性和3,000gf/英寸以上的高粘着力,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,具有折射率1.5以上的高折射率,在制造膜时有利于与丙烯酸类、氨基甲酸酯同等以上的高粘着力与功能性层压,同时具有高可见性特性。

[0075]

本发明的功能性有机硅粘着剂可以进一步包含催化剂。本发明中,上述催化剂可

以使用选自由铂(pt)、钯(pd)、铱(ir)、铑(rh)、锇(os)和钌(ru)组成的组中的一种以上作为中心金属,优选包含铂(pt)。具体而言,相对于上述化学式1所表示的复合高分子树脂100重量份,上述催化剂的含量可以为0.01~1重量份。

[0076]

此外,本发明可以进一步包含溶剂。上述溶剂没有特别限定,具体而言,可以在芳香族烃系、脂肪族烃系、酮系溶剂中使用一种或将两种以上混合使用。更具体而言,上述溶剂可以包含二甲苯、甲基乙基酮、乙酸乙酯、甲苯、丁基溶纤剂、异丙醇中的一种以上,但不限定于此。

[0077]

上述溶剂的量可以任意调节,具体而言,相对于上述化学式1所表示的复合高分子树脂100重量份,其含量可以为50~500重量份。

[0078]

本发明的功能性有机硅粘着剂通过充分的搅拌可以具有100~100,000cps的粘度。

[0079]

本发明的有机硅粘着剂具有高透明性、高耐热性、低反射率、抗振性、无黄变性、耐冲击性和3,000gf/英寸以上的高粘着力,能够以无溶剂型使用,即使厚度为500um以上也显示出均匀且优异的粘着力,有利于两面粘接,具有折射率1.5以上的高折射率,在制造膜时有利于与丙烯酸类、氨基甲酸酯同等以上的高粘着力与功能性层压,同时具有高可见性特性。

[0080]

特别是,本发明的有机硅粘着剂具有3000~6000gf/英寸的粘着力,优选具有4000gf/英寸以上的粘着力,从而具有明显改善以往脆弱的有机硅粘着剂的粘着力(2000gf/英寸以下)的特性,此外,能够从根本上解决在以往低折射率有机硅粘着剂中混合金属粉末时的问题,即纳米尺寸金属粉末的不易加工、不易调节折射率、热不稳定性、物性的不均匀性。

[0081]

此外,本发明提供包含在基材上涂布上述有机硅粘着剂后使其固化而成的高折射有机硅粘着剂层的有机硅膜。视需要,在上述高折射有机硅粘着剂层上可以进一步包含脱模膜。上述基材可以为脱模膜、光学膜或硬涂层,脱模膜、光学膜或硬涂层视需要也可以涂布有底漆。

[0082]

上述脱模膜、光学膜或硬涂层可以使用公知的膜,作为具体例,脱模膜可以为涂布有氟的脱模膜,光学膜可以为在pet基膜上交替涂布高折射和低折射的膜,在各层上可以进一步包含一层以上的功能层。

[0083]

本发明的有机硅膜中高折射和低折射有机硅粘着剂层与基材的厚度可以任意调节,作为具体例,可以将高折射和低折射有机硅粘着剂层:基材的厚度比率设为1-10:10-1。作为一例,上述高折射和低折射有机硅粘着剂层的厚度可以为20~3000um。

[0084]

本发明中,涂布的方式没有特别限定,可以利用逗号刮刀或狭缝涂布头来调节厚度。

[0085]

此外,上述固化可以应用热固化和光固化,也可以同时应用。在热固化的情况下,可以在能够使溶剂挥发的温度下实施,可以视需要分成1~8步骤来固化。固化的温度可以根据所使用的溶剂来改变,作为具体例,可以在50~300℃下进行。此外,在光固化的情况下,可以按照500~4000mj/cm2的光量来固化。

[0086]

优选地,本发明的有机硅膜进一步包含邻接于上述高折射有机硅粘着剂层的上表面或下表面的低折射有机硅粘着剂层。该情况下,具有高透明性、高耐热性、低反射率、抗振

性、无黄变性、耐冲击性和高粘着力,有利于功能性层压,同时具有高可见性特性。

[0087]

上述低折射有机硅粘着剂层可以为上述有机硅粘着剂中上述化学式1没有mo的[a]-[b-[c]或[a]-[c]-[b]所表示的高分子树脂,视需要,上述[a]-[b-[c]或[a]-[c]-[b]可以结合有交联剂。该情况下,[a}的末端为1价的氢;氘;卤素;胺基;环氧基;环己基环氧基;(甲基)丙烯酰基;羟基;硫醇基;异氰酸酯基;腈基;硝基;苯基;c1~c40的烷基;c2~c40的烯基;c1~c40的烷氧基;c3~c40的环烷基;c3~c40的杂环烷基;c6~c40的芳基;或c3~c40的杂芳基。

[0088]

此外,可以为本发明人的在先申请韩国专利公开第10-2020-0075278号中公开的具有低折射率的有机硅粘着剂。

[0089]

具体而言,上述高折射有机硅粘着剂层的折射率为1.50~1.90,上述低折射有机硅粘着剂层的折射率为1.30~1.49。优选地,上述高折射有机硅粘着剂层的折射率与上述低折射有机硅粘着剂层的折射率之差可以为0.2~0.3。该情况下,可以进一步提高透明性、低反射率和可见性。

[0090]

此外,优选地,有机硅膜的透过度为95%以上。

[0091]

图1~5分别示出了本发明的实施例的有机硅膜。

[0092]

图1是两面包含脱模膜且在脱模膜之间介有本发明的有机硅粘着剂固化而成的高折射有机硅粘着剂层的膜,图2是在表面包含脱模膜且高折射有机硅粘着剂层和低折射有机硅粘着剂层邻接插入而成的膜,图3和图4是在pet膜的两面邻接配置高折射有机硅粘着剂层和低折射有机硅粘着剂层且结合有脱模膜的膜,图5是在pet膜的两面邻接配置高折射有机硅粘着剂层和低折射有机硅粘着剂层且一面结合有脱模膜而另一面结合有硬涂层的膜。

[0093]

本发明的有机硅膜不限于上述结构,理应可以进行多种多样的变化。

[0094]

此外,在本发明的上述有机硅膜包含两层以上的粘着剂层的情况下,粘着剂层的粘着力可以各自不同。上述上下粘着力不同的膜可以为在两个膜上分别涂布粘着力彼此不同的有机硅粘着剂后使其固化后将有机硅粘着剂部分彼此层压而成的膜,此外,可以将粘着力不同的有机硅粘着剂进行双面涂布从而制造两面的粘着力不同的功能性有机硅膜。该情况可以有效地应用于上下要求不同的粘着力的粘着剂层。

[0095]

此外,本发明提供包含上述有机硅膜的背光单元。作为具体例,上述背光单元可以为面发光用背光单元。

[0096]

图6是示出本发明的一实施例的利用微型led局部调光的背光单元的分离以及结合状态的图。

[0097]

参照图6,本发明的实施例的利用微型led局部调光的背光单元包含:板300,其以预定间隔平面配置有能够使光源向上部发散的微型led310;第一有机硅膜210,其以膜形态位于上述板300上表面,起到粘接片的作用;反射片100,其位于上述第一有机硅膜210上表面,与上述微型led310对应的区间冲有孔110而透过光源,除了与上述微型led310对应的区间以外的剩余部分以遮挡光源方式形成;第二有机硅膜220,其以膜形态位于反射片100的上表面,将从上述反射片100输出的光源扩散。

[0098]

上述孔110的特征在于,以形成真空的方式使上述第一有机硅膜210和第二有机硅膜220与上述反射片100密合。

[0099]

上述板300的特征在于,上述微型led310在横向和纵向上以2mm间隔形成。

[0100]

上述第二有机硅膜220的厚度可以比上述第一有机硅膜210的厚度厚。

[0101]

本发明中,光源能够在导光板的平面区间均匀发散的作为光源的微型led310可以任意调节大小和间隔,特别是在本发明的情况下,上述微型led的大小在0.1mm以下是合适的,上述微型led间隔作为具体例可以按照1~4mm排列来配置。

[0102]

并且,为了防止与微型led310的区间同样地反射的光的损失,仅留下反射片100的与光源接触的直接区间进行遮挡。

[0103]

并且,在反射片100上根据微型led310的间隔冲出孔110,按照形成画面的方向诱导光的方向。

[0104]

上述第一有机硅膜210和第二有机硅膜220的特征在于,通过真空层压而使上述反射片100密合。

[0105]

上述微型led310可以为一边为0.1mm的长方体。

[0106]

上述孔110的特征在于,以圆筒形或长方体的形态形成。

[0107]

上述第一有机硅膜210的厚度可以为0.025mm。

[0108]

上述反射片100的厚度可以为0.075mm。

[0109]

上述第二有机硅膜210的厚度可以为0.4mm。

[0110]

如图6所示,上述第一有机硅膜210、反射片100以及第二有机硅膜220可以彼此密合并附着,第一有机硅膜或第二有机硅膜220的成分在真空状态下可以填充反射片100的孔110以及板300的led 310之间的间隙。

[0111]

为此,可以以真空压接方式将第一有机硅膜210、反射片100和第二有机硅膜220彼此密合并附着后,再次将板密合并附着。

[0112]

这里,导光板可以由第一有机硅膜210、反射片100和第二有机硅膜220构成,在上述第二有机硅膜220的上表面可以进一步包含保护膜或光扩散膜。作为保护膜的具体例,可以使用pet膜。可以根据保护膜或光扩散膜的存在与否来调节第二有机硅膜220的粘着力。

[0113]

上述第一有机硅膜210可以为利用了本发明的高折射有机硅粘着剂的高折射有机硅粘着剂层,此外,可以为高折射有机硅粘着剂层和低折射有机硅粘着剂层结合而成的膜。上述第一有机硅膜210可以使用光透过度(通过uv-vis美能达(minolta)cm-5测定)为94%以上的材质,且可以为具有3000~6000gf/英寸的粘着力的膜。

[0114]

上述第二有机硅膜220可以为利用了本发明的高折射有机硅粘着剂的高折射有机硅粘着剂层,此外,可以为高折射有机硅粘着剂层和低折射有机硅粘着剂层结合而成的膜。上述第二有机硅膜220可以使用光透过度(通过uv-vis美能达cm-5测定)为94%以上的材质,粘着力可以任意调节,作为一例,可以为具有3000~6000gf/英寸的膜。

[0115]

本发明的导光板以及背光单元随着光源亮度提高会产生热,将此反向利用,可以将光源的大小缩小,将光源的区域最小化,将侧面光源用作底板整体光源,在缩小光源的区域的同时使亮度的损失最小化。

[0116]

此外,本发明的导光板通过将有机硅膜配置于反射片的两侧而在接收led光源时形成扩散,且在通过反射膜时再次形成扩散,从而能够使光源的效果最大化。

[0117]

此外,利用本发明中调节光源亮度的调光方法调整led光源的亮度,因此对于画面亮度将阴影差扩大至局部区域,从而能够提升外部环境即太阳光状态的可见效果。

[0118]

以下,为了具体说明本发明,例举实施例来进行详细说明。但是,本发明的实施例可以变形为各种各样的其他形态,不应解释成本发明的范围受到以下详细描述的实施例的限定。本发明的实施例是为了向本领域的一般技术人员更加完整地说明本发明而提供的。

[0119]

[实施例1]~[实施例4]以及[比较例1]

[0120]

将以下表1中记载的成分均匀混合而制造有机硅粘着剂。实施例1~4使用化学式1所表示的复合高分子树脂,特别是,实施例1使用结合了氧化锆作为金属氧化物的复合高分子树脂,实施例2使用结合了氧化钛的复合高分子树脂,实施例3使用结合了氧化锌的复合高分子树脂,催化剂使用铂系催化剂,溶剂使用甲苯。实施例4除了催化剂和溶剂的含量不同以外均与实施例1相同。作为比较例1,使用以下化学式5的倍半硅氧烷树脂代替化学式1所表示的复合高分子树脂来制造粘着剂。此外,作为参考例1,为了制造低折射有机硅粘着剂,使用上述实施例1中不含金属氧化物的高分子树脂,除此以外,按照相同的含量制造粘着剂。含量的单位为重量份。

[0121]

[表1]

[0122]

区分复合高分子树脂催化剂溶剂实施例11000.2200实施例21000.2200实施例31000.2200实施例41000.3220比较例11000.2200参考例11000.2200

[0123]

[化学式5]

[0124][0125]

上述化学式5中,上述m为1~100的整数。

[0126]

实验1

[0127]

在100um厚度的pet膜上部涂布上述实施例1~4以及比较例1的有机硅粘着剂,在150℃干燥1分钟而形成有机硅粘着剂层。

[0128]

在上述有机硅粘着剂层上部接合氟系脱模膜,在常温静置24小时。将上述样品以25mm宽度切割后,将脱模膜去除。在上述去除脱模膜的有机硅粘着剂层上部接合利用两面粘着剂而固定于玻璃上的皂化tac膜。

[0129]

将上述制造的样品(tac/oca/pet)在常温静置24小时后,利用autograph以180

°

进行剥离而测定剥离力,将结果示于以下表1中。

[0130]

此外,将上述制造的样品(tac/oca/pet)向着tac膜方向以0

°

和180

°

的角度进行折

叠,每1万次评价一次pet的裂纹(crack)和耐剥离性直至20万次,将结果示于以下表2中。

[0131]

[表2]

[0132][0133]

如上述表2所示,可以确认到本发明的实施例1~4的有机硅粘着剂与比较例1相比,裂纹性和剥离性得到显著改善,特别是表现出4000gf/英寸以上的粘着力,显著改善了以往的有机硅系粘着剂的粘着力(2500gf/英寸以下)。

[0134]

实验2

[0135]

作为实施例5~8,分别使用利用上述实施例1~4的粘着剂的高折射有机硅粘着剂层和利用上述参考例1的粘着剂的低折射有机硅粘着剂层来制造粘结片。作为比较例2,形成双层的参考例1的片。对于上述实施例5~8以及比较例2的粘结片,测定透过率并示于以下表3中。

[0136]

[表3]

[0137]

区分第一层第二层透过率(%)实施例5实施例1参考例199.1实施例6实施例2参考例198.5实施例7实施例3参考例198.6实施例8实施例4参考例198.4比较例2参考例1参考例193.2

[0138]

如上述表3所示,可以确认到本发明的实施例5~8的粘结片由于同时包含高折射有机硅粘着剂层和低折射有机硅粘着剂层,因而与比较例2的仅包含低折射有机硅粘着剂层的粘结片相比,具有显著优异的透过率而适合用作oca膜。

[0139]

如上,虽然通过有限的实施例和附图进行了说明,但本技术领域的一般技术人员应当可以由上述的记载进行多种多样的修改和变更。例如,即使所说明的技术按照与所说明的方法不同的顺序来实施,和/或所说明的构成要素按照与所说明的方法不同的形态进行结合或组合、或者被其他构成要素或等同物代替或置换,也能够实现合理的结果。因此,其他呈现、其他实施例以及权利要求范围的等同物也属于后述的权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1