一种制作钢筋混凝土构件水工模型的方法与流程

1.本发明属于水工模型试验技术领域,尤其涉及一种制作钢筋混凝土构件水工模型的方法。

背景技术:

2.在传统水工物理模型试验制作沉箱、桥梁、码头胸墙等钢筋混凝土材料的模型结构时,实验室通常采用“水泥+金属粉”的方式对模型进行制作,上述方式对结构外形简单、模型体积较大的结构物有较好的适应性。但该种方式具有模型制作周期长、重量不能精确模拟、较难模拟复杂结构、模具制作困难、难以长期保持外形稳定、不可重复利用等缺点。具体表现在:1.模型制作需要经历模具制作、“水泥+金属粉”配合比试验、浇筑、养护、脱模等过程,制作周期一般在7天左右,制作周期长;2.对于新型材料、不同重量的模型,需要进行“水泥+金属粉”配合比试验,即通过调整金属粉的比例,以达到对模型物的重量模拟。但是由于受养护条件及使用环境影响及模型在使用过程中的物理磨损,导致模型的重量与真实存在较大误差。3.由于水泥模型需要模具进行浇筑,对于结构较为精细的模型(局部边长《1cm、有较小弧度),实验室很难制作,且通常需要用其他材料进行模拟,最后再与主体结构进行粘合。4.模型在制作与使用过程中,难以保持外形尺寸。模型在脱模过程中,通常在边角位置处会有破损;在试验过程中受到撞击也会对模型外形带来影响,难以长期保持外形稳定。5.由于模型制作具有特定性,由于传统混凝土模型在实验结束之后不能用于下一次实验,通常作为建筑垃圾而废弃。

3.例如,传统方法制作箱梁面板制作及使用过程,包括如下步骤:

4.1.实际一跨箱梁面板见下图,其中单跨总重为gp,各外形尺寸为lip(i=1,2,3,

…

)假定按照物理模型比尺为1:γ,则模型的各物理量为:gm=gp/γ3;lim=lip/γ;其中gm为模型重量,lim为模型尺寸;

5.2.通常在水动力物理模型试验中,由于需要测定各结构物的稳定性,因此结构物内部的细节非必要可忽略,但外部对结构的受力有较大影响,因此一般情况下,以上箱梁在模型中可以忽略内部的空腔,外部的形态需要保留;

6.3.在确定了模型各物理量后,需要计算模型材料的密度,通过配比试验,确定在水泥中添加金属粉的比例,以达到模型的密度;该工序对于有以往试验数据可进行配置,但结果仍有较大误差;对于新材料、新结构等无以往试验数据,需要进行数次试验,过程较为繁琐;

7.4.制作模具;该工序由于倒角位置处由于模型尺寸较小,很难制作模具,因而实际情况中,通常会处理为直角,造成外形不准确;

8.5.将搅拌好的水泥及金属粉材料浇筑至模具,并进行养护;

9.6.养护至模型强度达到70%~80%后拆模;该工序因养护条件不一致,导致模型存在一定重量误差;

10.7.模型安装;在实施该工序安装过程中碰撞,可能导致模型外形的永久性损伤,导

致重量及外形尺寸的偏差;

11.8.模型试验;在试验过程中的磨损,导致重量及外形尺寸的偏差;

12.9.模型拆除后废弃。不可重复利用,作为建筑垃圾进行处理。

技术实现要素:

13.针对现有技术存在的问题,本发明提供了一种制作钢筋混凝土构件水工模型的方法。

14.本发明是这样实现的,一种制作钢筋混凝土构件水工模型的方法,其特征在于,包括如下步骤:

15.s1、计算原型结构物的重量gp及各外形尺寸为lip(i=1,2,3,

…

);根据物理模型比尺γ,确定模型重量gm,模型尺寸lim,其中:

16.gm=gp/γ317.lim=lip/γ;

18.s2、采用有机玻璃作为模型制作模型主体,通过切割设备及高强度粘性胶对有机玻璃进行切割机粘合,使加工后的有机玻璃各外形尺寸精确满足模型各项外形尺寸要求lip(i=1,2,3,

…

);

19.s3、对加工后的模型主体进行精确称重,重量为gm1;

20.s4、计算模型重量gm与gm1的差值,并称取gm-gm1重量的金属粉;

21.s5、利用钻头在有模型主体上进行钻孔,钻孔数量根据金属粉的多少与单孔可容金属粉的重量进行计算,并综合考虑模型的外形,使得钻孔数量均匀、对称布置与模型上,以保证模型的重量分布与原型一致;

22.s6、将金属粉灌注至各钻孔,并保证每个孔预留5~10mm至有机玻璃表面;并预留一个钻孔最后进行灌注;

23.s7、利用防水胶对各钻孔进行封堵;此时预留的钻孔仍未灌注;

24.s8、为防止灌注过程中金属粉的损失、以及由于添加防水胶而对模型造成的重量偏差,对封堵完成后的模型进行称重,并通过调整步骤6预留钻孔的金属粉重量,完成对最终模型的校正,以保证模型重量的精确。

25.优选的,所述金属粉采用铅粉或铁粉。

26.优选的,钻孔的直径为3~5mm。

27.优选的,预留一个钻孔为中部钻孔。

28.本发明具有的优点和技术效果:由于本发明采用上述技术方案,本发明采用机玻璃可精确对模型的外形尺寸进行模拟;而且制作周期短,相较于传统模型制作方法,既简化了制作工序,又减少了养护时间,缩短模型制作周期约50%~70%。模型精准模拟,通过有机玻璃外形加工+金属粉配重,相较于传统模型制作存在1%~5%的误差,该方法可将误差降低一个量级至《1%。本发明利用了有机玻璃具有高强度、耐腐蚀的特点,其外形及重量可保持长期的稳定,不会因为试验过程而导致外形及重量损失,减少实验误差。采用有机玻璃模型在使用后由于其稳定的物理特性及易加工特性,绝大多数模型可回收利用,较少经济损失及降低对环境的影响。

附图说明

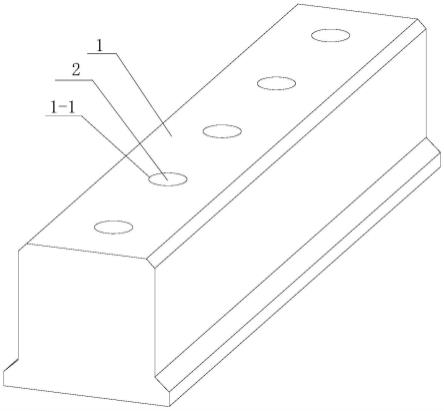

29.图1是本发明水工模型整体结构示意图;

30.图2是图1的内部结构示意图。

31.图中、1、模型主体;1-1、钻孔;2、封堵块。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.请参阅1和图2,一种制作钢筋混凝土构件水工模型的方法,包括如下步骤:

34.s1、计算原型结构物的重量gp及各外形尺寸为lip(i=1,2,3,

…

);根据物理模型比尺γ,确定模型重量gm,模型尺寸lim,其中:

35.gm=gp/γ336.lim=lip/γ;

37.s2、采用有机玻璃作为模型制作模型主体1,通过切割设备及高强度粘性胶对有机玻璃进行切割机粘合,使加工后的有机玻璃各外形尺寸精确满足模型各项外形尺寸要求lip(i=1,2,3,

…

);

38.s3、对加工后的模型主体进行精确称重,重量为gm1;

39.s4、计算模型重量gm与gm1的差值,并称取gm-gm1重量的金属粉;

40.s5、利用钻头在有模型主体上进行钻孔1-1,钻孔数量根据金属粉的多少与单孔可容金属粉的重量进行计算,并综合考虑模型的外形,使得钻孔数量均匀、对称布置与模型上,以保证模型的重量分布与原型一致;

41.s6、将金属粉灌注至各钻孔,并保证每个孔预留5~10mm至有机玻璃表面;并预留一个钻孔最后进行灌注;

42.s7、利用防水胶对各钻孔进行封堵,防水胶凝固后形成封堵块;此时预留的钻孔仍未灌注;

43.s8、为防止灌注过程中金属粉的损失、以及由于添加防水胶而对模型造成的重量偏差,对封堵完成后的模型进行称重,并通过调整步骤6预留钻孔的金属粉重量,完成对最终模型的校正,以保证模型重量的精确。

44.优选的,所述金属粉采用铅粉或铁粉。

45.优选的,钻孔的直径为3~5mm。

46.优选的,预留一个钻孔为中部钻孔,当钻孔是数量为奇数时,选择中间钻孔为预留孔,当钻孔为偶数时选择中部两个其中一个钻孔为预留孔,另外预留孔进行填充和封堵。

47.采用上述技术方案,本发明有机玻璃易于加工。可精确对模型的外形尺寸进行模拟,尤其相对于传统模型制作方法在对小尺寸模型制模时存在的缺陷,该方法尤其适用。相较于传统模型制作方法,既简化了制作工序,又减少了养护时间,缩短模型制作周期约50%~70%。模型精准模拟。结构物的物理模型制作需要满足几何相似和重量相似两个条件,该方法均可完美解决,即通过有机玻璃外形加工+金属粉配重,相较于传统模型制作存在1%~5%的误差,该方法可将误差降低一个量级至《1%。可保持长期稳定。由于有机玻璃具有

高强度、耐腐蚀的特点,其外形及重量可保持长期的稳定,不会因为试验过程而导致外形及重量损失,减少实验误差。可重复利用。同传统模型中模型使用后即作为建筑垃圾相比,有机玻璃模型在使用后由于其稳定的物理特性及易加工特性,绝大多数模型可回收利用,较少经济损失及降低对环境的影响。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,钻孔的数量、大小及形状,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1