一种复合风机基础及其施工方法与流程

本技术涉及建筑基础,具体涉及一种复合风机基础及其施工方法。

背景技术:

1、风力发电机组基础通常要承受360度方向的重负荷载而且具有大偏心受力的特性,塔筒承受的荷载传至基础环,再通过基础环传至基础。目前常用的基础形式为钻孔灌注桩基础,钻孔灌注桩是指在工程现场通过机械钻孔、钢管挤土或人力挖掘等手段在地基土中形成桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩。对于一般的地质条件,钻孔灌注桩基础基本能满足承载力要求。高压旋喷桩指利用钻机将注浆管插入土层以后,喷嘴喷出的高压喷射流进入到地基土体,形成预定形状的空间,注入的浆液喷入土层与土体混合凝成的固结体。

2、目前,沿海地区由于属于淤泥地质及台风高发区,而风机的自身重量也比较重,则对于风机基础的承载力要求更高,若采用单桩基础,则风机基础不稳定,承载能力低;若要增加桩数,则会导致施工成本高,施工周期长。

技术实现思路

1、为此,本技术提供一种复合风机基础及其施工方法,以解决现有技术存在的风机基础施工成本高、周期长及承载能力低的问题。

2、为了实现上述目的,本技术提供如下技术方案:

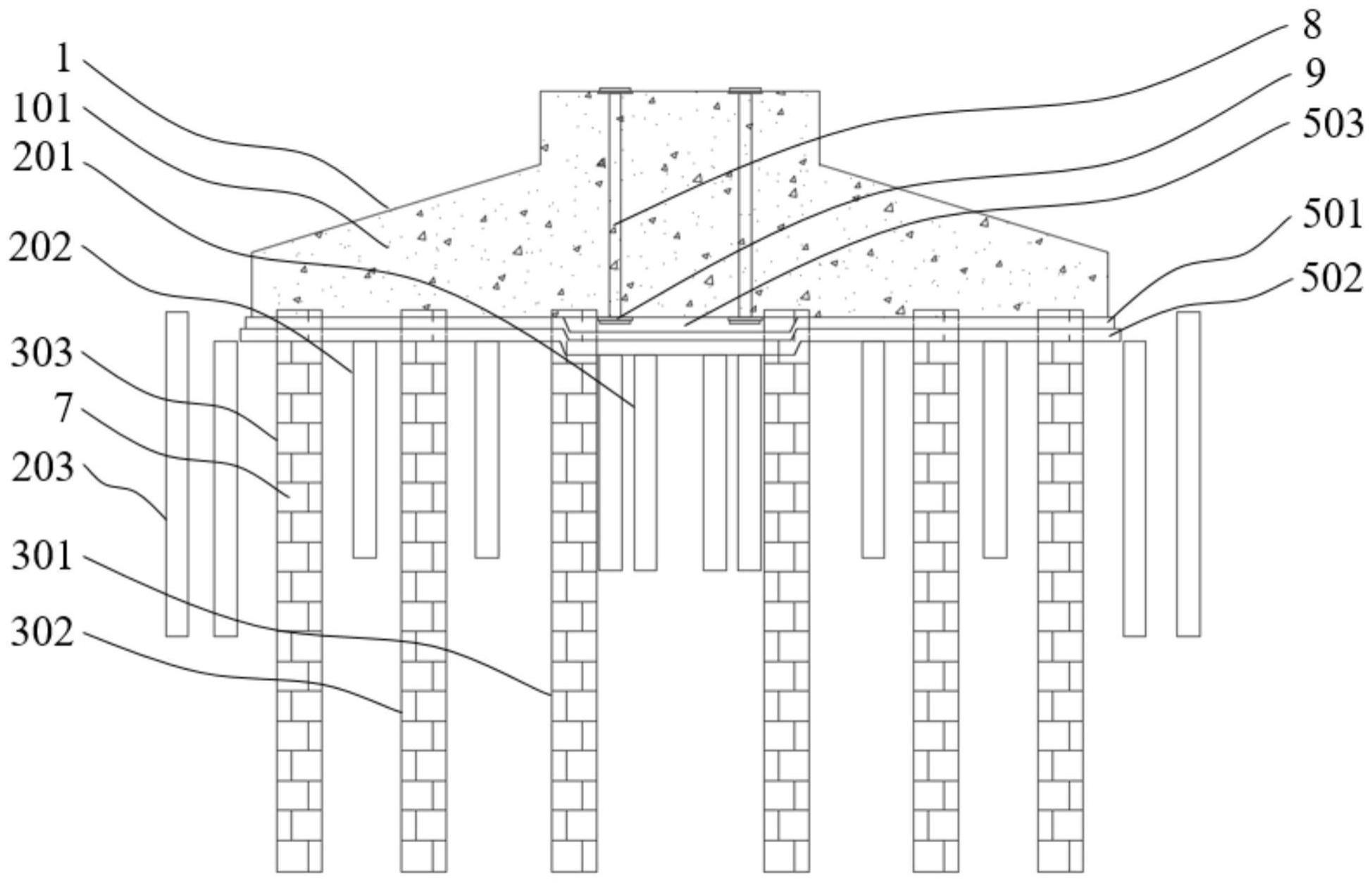

3、第一方面,一种复合风机基础,其特殊之处在于,包括至少一圈灌注桩,每一圈灌注桩由间隔设置的多根灌注桩组成,且所述多根灌注桩上端和下端均处于同一水平面;每一圈灌注桩的内、外两侧分别布置有至少一圈高压旋喷桩,每一圈高压旋喷桩由间隔设置的多根高压旋喷桩组成;

4、所述每一圈灌注桩的上端整体设置有承台,所述承台由第一混凝土浇筑而成,每根灌注桩内部设置有第一钢筋,承台内部设置有第二钢筋,所述第一钢筋伸入承台内部并与所述第二钢筋绑扎在一起;

5、每一圈灌注桩内侧的多根高压旋喷桩设置于所述承台的底部,每一圈灌注桩外侧的多根高压旋喷桩设置于所述承台的外侧。

6、可选地,所述灌注桩由第二混凝土浇筑而成,灌注桩的横截面为圆形;

7、所述灌注桩共有3圈,自内向外依次是第一圈灌注桩、第二圈灌注桩、第三圈灌注桩;第一圈灌注桩与第二圈灌注桩之间、第二圈灌注桩与第三圈灌注桩之间均存在间隙;所述第一圈灌注桩内侧的高压旋喷桩记为内圈高压旋喷桩,第三圈灌注桩外侧的高压旋喷桩记为外圈高压旋喷桩,第一圈灌注桩与第二圈灌注桩之间、第二圈灌注桩与第三圈灌注桩之间的高压旋喷桩记为中圈高压旋喷桩,所述中圈高压旋喷桩位于所述间隙中。

8、可选地,所述承台的横截面为圆形,承台上部的直径小于其下部的直径;

9、所述承台的底部设置垫层,所述垫层分为第一垫层和第二垫层,所述第一垫层位于第二垫层的上部,所述内圈高压旋喷桩、中圈高压旋喷桩设置于所述第二垫层的底部;所述第一垫层由第三混凝土浇筑而成,第二垫层由碎石铺设而成。

10、可选地,所述灌注桩的桩长大于所述高压旋喷桩的桩长;所述内圈高压旋喷桩、中圈高压旋喷桩的桩长小于所述外圈高压旋喷桩的桩长。

11、可选地,所述垫层的中部对应于所述第一圈灌注桩的区域向下凹陷,形成凹陷部;

12、还包括锚栓和下锚板,所述锚栓的上部与风机塔筒连接,所述下锚板设置于所述承台的底部,并位于凹陷部区域内;所述锚栓依次穿过承台、下锚板,并通过锚固螺母与下锚板底部固定连接;

13、所述承台的外部设有临时模板,所述临时模板内部填充有第一混凝土,并设置有所述第二钢筋,当浇筑所述第一混凝土工序完成后,拆除所述临时模板,形成承台。

14、可选地,所述高压旋喷桩由水泥浆与地基的土体混合而成。

15、可选地,述灌注桩替换为相应的预制方桩;所述预制方桩经工厂加工而成,且预制方桩的下部为尖部。

16、第二方面,一种复合风机基础的施工方法,包括上述复合风机基础,步骤如下:

17、a、根据地质条件和风机设备的承载力相关要求,确定地基的土体承载能力,计算出每一圈灌注桩及每一圈多根灌注桩的具体位置、数量、桩长及桩径;

18、b、进行灌注桩施工,先利用钻机在第一预设位置进行钻孔,将灌注桩固定在第一预设位置;

19、c、待灌注桩施工完成后,进行高压旋喷桩施工,先利用机具在第二预设位置进行钻孔,再插入喷射管至设计标高处,所述喷射管的下端开设有喷嘴,打开高压泵机,注入水泥浆,边提升边喷浆,使得所述水泥浆与地基的土体混合,形成高压旋喷桩,喷浆完成后拔出所述喷射管;

20、d、待高压旋喷桩施工完成后,进行承台的基坑开挖;

21、e、待承台的基坑开挖工序完成后,开始凿破灌注桩的桩头,进行第二钢筋与第一钢筋的绑扎;

22、f、当第二钢筋与第一钢筋的绑扎完成后,进行第一混凝土的浇筑工序;

23、g、待第一混凝土的浇筑完毕后,当第一混凝土强度达到100%后,形成承台;

24、h、待复合风机基础的养护期满28天后,施工完成。

25、第三方面,一种复合风机基础的施工方法,包括上述复合风机基础,步骤如下:

26、a、根据地质条件和风机设备的承载力相关要求,确定地基的土体承载能力,计算出每一圈灌注桩及每一圈多根灌注桩的具体位置、数量、桩长及桩径;

27、b、进行灌注桩施工,利用钻机在第一预设位置进行钻孔,并安放置第一钢筋,再进行第二混凝土浇筑;

28、c、待灌注桩的第二混凝土强度达到100%后,进行高压旋喷桩施工,先利用机具在第二预设位置进行钻孔,再插入喷射管至设计标高处,所述喷射管的下端开设有喷嘴,打开高压泵机,注入水泥浆,边提升边喷浆,使得所述水泥浆与地基的土体混合,形成高压旋喷桩,喷浆完成后拔出所述喷射管;

29、d、待高压旋喷桩施工完成后,进行承台的基坑开挖,开挖到设计深度后,进行垫层的施工;

30、e、待垫层的施工完成后,开始凿破灌注桩的桩头,将第二钢筋放置于承台的基坑中,并进行第二钢筋与第一钢筋的绑扎;

31、f、当第二钢筋与第一钢筋的绑扎完成后,用锚栓进行固定;

32、g、用锚栓进行固定后,进行临时模板的支模工序,再进行第一混凝土的浇筑工序;

33、h、待第一混凝土的浇筑完毕后,当临时模板内的第一混凝土强度达到100%后,拆除临时模板,形成承台;

34、i、待复合风机基础的养护期满28天后,施工完成。

35、第四方面,一种复合风机基础的施工方法,包括上述复合风机基础,步骤如下:

36、a、根据地质条件和风机设备的承载力相关要求,确定地基的土体承载能力,计算出每一圈预制方桩及每一圈多根预制方桩的具体位置、数量、桩长及桩径;

37、b、利用钻机在第一预设位置进行钻孔,将工厂内预制好的预制方桩4固定在第一预设位置,并使多个预制方桩处于同一水平面;

38、c、待进行预制方桩安装到位后,进行高压旋喷桩施工,先利用机具在第二预设位置进行钻孔,再插入喷射管至设计标高处,所述喷射管的下端开设有喷嘴,打开高压泵机,注入水泥浆,边提升边喷浆,使得所述水泥浆与地基的土体混合,形成高压旋喷桩,喷浆完成后拔出所述喷射管;

39、d、待高压旋喷桩施工完成后,进行承台的基坑开挖,开挖到设计深度后,进行垫层的施工;

40、e、待垫层的施工完成后,开始凿破预制方桩的桩头,并进行第二钢筋与第一钢筋的绑扎;

41、f、当第二钢筋与第一钢筋的绑扎完成后,用锚栓进行固定;

42、g、用锚栓进行固定后,进行临时模板的支模工序,再进行第一混凝土的浇筑工序;

43、h、待第一混凝土的浇筑完毕后,当临时模板内的第一混凝土强度达到100%后,拆除临时模板,形成承台;

44、i、待复合风机基础的养护期满28天后,施工完成。

45、相比现有技术,本技术至少具有以下有益效果:

46、1、本技术提供了一种复合风机基础,包括:包括至少一圈灌注桩,每一圈灌注桩由间隔设置的多根灌注桩组成;每一圈灌注桩的内、外两侧分别布置有至少一圈高压旋喷桩,每一圈高压旋喷桩由间隔设置的多根高压旋喷桩组成;每一圈灌注桩的上端整体设置有承台,承台由第一混凝土浇筑而成,每根灌注桩内部设置有第一钢筋,承台内部设置有第二钢筋,所述第一钢筋伸入承台内部并与所述第二钢筋绑扎在一起,增加承载力,使得风机基础的稳固性增强;每一圈灌注桩内侧的多根高压旋喷桩设置于所述承台的底部,每一圈灌注桩外侧的多根高压旋喷桩设置于所述承台的外侧;本技术采用灌注桩和高压旋喷桩组合的方法,使得灌注桩在满足承载力要求下,使用的灌注桩数量减少,成本降低,施工周期缩短,并通过高压旋喷桩对淤泥等软土地层进行加固,使得风机基础的稳定性增强,施工可靠性提高,安全性好。

47、2、本技术在承台的底部设置垫层,能够找平承台底部的第二钢筋,从而方便第二钢筋与第一钢筋进行绑扎,提高承载能力,增强风机基础的稳固性。

48、3、本技术的主要承重桩体可采用灌注桩,灌注桩的承载能力大,抗压和抗拔力大,风机基础的稳固性好,施工工艺要求较低,成本低。

49、4、本技术的主要承重桩体也可采用预制方桩,其基本结构与前述灌注桩相同,但施工周期短。

- 还没有人留言评论。精彩留言会获得点赞!